3D 프린팅 기술의 빠른 개발로 재료 혁신은 광범위한 응용 프로그램의 핵심 동인이되었습니다. 경량 플라스틱에서 고강도 금속에 이르기까지 다양한 3D 프린팅 재료는 복잡한 구조 설계 및 기능적 실현을위한 끝없는 가능성을 제공합니다. 3D 프린팅 모델의 빠른 반복 검증에 사용 되든 최종 제품의 직접 제조를 위해 재료 선택은 완제품의 성능, 비용 및 타당성에 직접 영향을 미칩니다.

현재의 주류 재료에는 열가소성 재료 (예 : PLA, ABS), 금속 재료 (예 : 티타늄 합금, 알루미늄 합금), 복합재 등, 프로토 타입 개발, 산업 제조 및 항공 우주가 포함됩니다. 앞으로 새로운 재료의 개발은 성능 경계를 계속해서 밀어내어 건강 관리에서 건축에 이르기까지 더 많은 환경에서 잠재력을 3 번 발광시킬 것입니다.

.

3D 프린팅 재료의 유형은 무엇입니까?

3D 프린팅은 다양한 재료에 걸쳐 다양한 응용 프로그램을 제공하며 고유 한 성능 및 응용 프로그램 시나리오를 갖춘 다음 범주로 나뉩니다.

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">치과 임플란트, 뼈 수복 및 인공 조인트.

.50 개 이상의 재료를 다루는 JS는 의료, 항공 우주 등과 같은 산업의 정밀한 요구를 충족시켜 복잡한 구성 요소에 대한 원 스톱 솔루션을 제공합니다. recy-v-7b79c893 =" ". 탄소 발자국을 20%줄이고 환경 보호 및 효율성의 균형을 유지하십시오.

img class = "no-wrap" src = "https://imge.lsrpf.com/i/2025/04/16/sv8fcl-2.jpg"Alt = "3D 인쇄의 재료 유형"width = "900"height = "600">

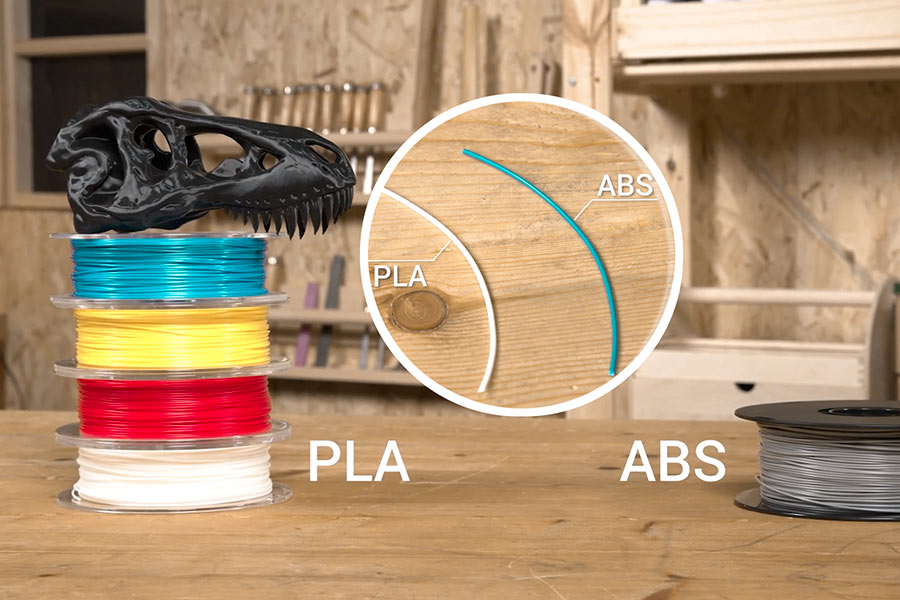

ABS와 PLA 재료를 구별하는 방법?

ABS (Acrylonitrile Butadiene Styrene)와 PLA (폴리 락트산)는 3D 인쇄 서비스에서 가장 널리 사용되는 두 가지 재료 및 특성의 차이가 인쇄 효과 및 완성 된 제품 성능에 직접적인 영향을 미칩니다.

1. data-len = "16"data-v-7b79c893 = ""> 코어 차이

- 재료 출처 : PLA는 생분해 성 바이오 기반 재료 (옥수수/사탕 수수)이며 ABS는 생분해 성 페트로 롤륨 기반 재료입니다.

- 인쇄 온도 : PLA 인쇄 온도가 낮고 가열 베드가 필요하지 않으며, ABS는 고온과 가열 침대가 필요하지 않습니다. >

- 완성 된 제품 성능 : ABS 고온, 충격 저항, 기능 구성 요소, PLA 경도, 높은 비율, 정적 모델에 적합합니다.

- 환경 안전 : PLA는 무취이며 가정용에 적합합니다. ABS는 약간 자극적 인 가스를 방출하고 환기가 필요합니다.

2. Comparon 특징

<테이블 스타일 = "테두리-콜라 랩스 : 붕괴; 폭 : 100%; 테두리 width : 1px; 테두리 컬러 : #000000; 높이 : 446.109px;" Border = "1">플라스틱 3D 프린팅 재료의 비용이 높습니까?

플라스틱 3D 프린팅 재료에 의해 영향을받습니다.

1. data-v-7b79c893 = ""> 재료 유형의 차이

- 저비용 재료 : 폴리 락트 산 단위 가격은 약 $ 20-50/kg이며 프로토 타입 검증 또는 장식 모델에 적합합니다. >.

- 중간 엔드 자료 : $ 50-100/kg, 강도 균형, 온도 저항, 산업 구성 요소에 적합합니다.

- 고성능 재료 : Nylon (PA), TPU (엘라스토머) 단가 $ 100-300/kg, 높은 부하 또는 유연한 부품에 적합합니다.

2. data-v-7b79c893 = "" "> 인쇄 기술 추가 요금

- FDM 기술 : 저렴한 비용이지만 복잡한 모델은지지 구조 (약 10%-20%)로 인해 재료 소비를 증가시킬 수 있습니다. .

- SLS 기술 : 파우더 파우더 재료 속도는 높지만 (약 95%) 장비 유지 보수 비용은 서비스 단위 가격을 상승합니다 (약 30%-50%). .

재료 손실 및 복구

- SLS 나일론 파우더는 5 ~ 8 회 재사용 할 수 있으며 장기 사용은 약 20%감소 할 수 있습니다. .

- FDM 지원 구조는 일반적으로 재료 손실률이 10% -30%이며 총 비용으로 고려해야합니다.

1. data-v-7b79c893 = "" "> 재료 다양성 최적화 비용

js 지원은 PLA, ABS, Nylon, TPU 등을 포함한 다양한 엔지니어링 플라스틱을 포함합니다. 고객은 필요에 따라 가장 비용 효과적인 솔루션을 유연하게 선택할 수 있습니다. 예를 들어, 저비용 PLA는 프로토 타입 생산을위한 옵션이며, 고 강성 나일론은 기능적 구성 요소에 과다 투자를 피하기 위해 권장됩니다.

2. data-len = "35"data-v-7b79c893 = "" "> 손실을 줄이기 위해 프로세스 디지털화

step/iges와 같은 산업 파일 형식을 직접 통합하여 곰팡이가없는 생산을 달성하고 기존의 계형 개방 비용을 줄일 수 있습니다. 디지털화 덕분에 재료에 대한 최대 30%.

3. data-v-7b79c893 = ""> 가벼운 모델 설계

JS는 30%-50%를 통해 30%-50%를 통해 자료의 비용을 줄일 수 있습니다.

폐기물의 정확한 프로세스 제어

JS는 ± 0.005mm 정확도를 달성하여 시행 및 오류 비용을 크게 줄입니다. 검증 단계에서, 재료 스크랩 속도는 기존 CNC의 12%에서 3%로 떨어졌으며 R & D 단계에서 재료 비용이 크게 절약됩니다.

빠른 프로토 타이핑을 위해 어떤 재료를 선택해야합니까?

공통 재료 : pla

- 편의성과 환경 보호로 인해 3D 모델 인쇄에 선호되는 재료 중 하나가되었습니다.

- 친환경, 생분해 성, 낮은 인쇄 온도 (180-220 ° C), 가열 베드가 필요없고, 집 또는 사무실 환경에 적합합니다.

- 빠른 성형 속도, 부드러운 표면, 교육 장비의 빠른 생산에 적합 또는 소비자 등급 쉘.

< "> <"> <60 <6. ° C) 및 낮은 충격 저항.

<

강점 :

- 고온 저항 (최대 100 ° C), 높은 충격 저항, 제조업 구성 요소에 적합합니다.

- 지지 구조는 제거하기 쉽고 사후 처리 비용이 낮습니다.

약점 : 인쇄는 매운 악취가 있고, 높은 수축률 및 매개 변수 최적화가 필요합니다.

.균형 자료 : petg

강점 :

- PLA의 인쇄 가능성은 ABS의 강도를 결합하여 온도 저항을 70 ° C로 증가 시켰으며, 매끈한 냄새가 없습니다. >.

- 조정 가능한 투명성은 투명 또는 반투명 모양의 신속한 검증에 이상적입니다.

약점 : 인쇄는 PLA보다 약간 느리고 습기 흡수 및 왜곡을 방지하기 위해 정확한 습도 제어가 필요합니다.

.4. data-len = "61"data-v-7b79c893 = "" "> 유연한 재료 : tpu

강점 :

- 유연한 수요 시나리오에서 지지 구조의 필요성을 줄이기 위해 복잡한 표면의 인쇄 지원.

약점 : 느린 인쇄 속도, 인터레이어 접착력을 최적화해야합니다.

.5.Speciality materials: nylon (PA) and resin

Nylon (PA):

- High strength, wear resistance, corrosion resistance, suitable for gear, bearings and other mechanical parts prototype.

- Mainly used in SLS technology, the powder can be recycled to reduce costs.

Photosensitive resin:

- The surface is smooth and fine with accuracy ± 0.05mm, suitable for small structures or jewelry models.

- UV curing is required for high-precision medical or consumer electronics prototypes.

Can ink jet printing be used in industrial manufacturing?

1.Advantages ink jet printing technology in Industrial Manufacturing

- Fast and efficient: A single spray can cover a large area, with multi-nozzle system, can achieve small size rapid molding, suitable for mass production of placards, labels or decoration.

- Material diversity: Compatible with special media such as ink, conductive paste, ceramic/metal powder, direct printing of functional coatings or complex structures.

- Model not needed: Through digital design direct output, reduce the traditional manufacturing costs of mold opening, especially suitable for small batch customized models printing needs.

2.Typical Industrial application scenarios

- Rapid prototyping: Industrial grade inkjet printers can be combined with photosensitive resins or composites to quickly export high-precision 3D model printing components for product validation or assembly testing.

- Surface decoration and labelling: Direct printing of designs, serial numbers or brand logos on metal, plastic or glass surfaces, replacing traditional screen printing processes, with efficiency gains of over 50%.

- Functional material deposition: The medical field uses ink jet printing of bioactive materials to manufacture artificial bone scaffolds. The electronic industry prints conductive lines to achieve the integration of micro-sensor molding.

3.Synergistic effects with 3D printing services

Professional 3D printing services combine inkjet technology with traditional additive manufacturing (e.g. SLA, SLS) to offer hybrid solutions:

- Multi-material composite printing: The inkjet unit is connected with the laser sintering equipment, and the synchronous manufacturing of metal substrates and polymer coatings improves the durability of parts.

- Small-batch bespoke production: For personalized tools and customized consumer goods,such as shoe tread patterns and cosmetic packaging, inkjet printing allows for flexible design adjustments that reduce delivery times to less than 72 hours.

- Cost optimization: By uploading a model of a printed document through a cloud platforms, service provider automatically match the best parameters to reduce material waste and manual intervention.

What are the effects of extreme temperature differences in space on the stability of PEEK structures?

PEEK is a high-performance thermoplastic polymer commonly used in extreme environments such as aerospace. However, the extreme temperature differences faced by space missions (-150 °C to +120 °C) can seriously affect their structural stability, as demonstrated and countered by:

Effect of Extreme Temperature Difference on the Stability of PEEK structure

1.Thermal expansion and contraction stress

The thermal expansion coefficient of PEEK (about 60×10⁻⁶/ °C) tends to cause internal stress concentration when temperature fluctuates wildly, leading to deformation, cracking and even failure of the member. For example, satellite braces may develop fatigue cracks due to repeated expansion and contraction during the alternation of day and night.

2.Material performance degradation

- High temperature end: The PEEK molecular chains can be rearranged when continuously exposed to temperatures above +120 °C, resulting in a decrease in performance (Tg ≈143 °C) near the glass transition temperature and a decrease in hardness and strength after prolonged use.

- Low temperature end: At temperatures below -150 °C, PEEK's brittleness increases significantly and its impact resistance decreases. Even a small impact can cause fractures.

3.Interface de-adhesion risk

Composite materials (such as carbon-fibre-reinforced PEEK) may undergo interface debonding, which weakens structural integrity, due to different thermal expansion coefficients of the components.

JS Process Optimization and Solutions

As a professional 3D printing service provider, JS can alleviate the effect of temperature difference and improve the reliability of PEEK structure by technical means:

1.Topology optimization design

Algorithms are used to generate lightweight honeycomb or lattice structures, reduce the use of materials and stress dispersion, and reduce the deformation risk caused by temperature difference. a satellite's insulation panel, for example, uses a 3D printed PEEK lattice structure that reduces weight by 40% and improves fatigue resistance.

2.Gradient material printing

High temperature resistant fillers such as boron nitride (BN) were combined with multi-nozzle technology to embed gradients in PEEK matrix to form a composite structure with high temperature adaptability.

3.Processing reinforcement

The residual stress is eliminated by hot isostatic pressing (HIP) or annealing process. The high temperature cycle life of 3D printed PEEK components annealed at 150 °C has been shown to increase threefold.

Which 3D printing service offers the best value for money?

In the field of 3D printing, cost-effectiveness depends not only on equipment costs, but also on a comprehensive assessment of accuracy, material suitability, delivery efficiency and post-production services. The following is a comparison of JS Precision Manufacturing's industrial grade technology with traditional printing shops and other printing service providers:

1.Core comparison dimension

| Comparison items | JS Precision Manufacturing | Traditional printing factories | Other 3D printing service providers |

| Precision control | ±0.005mm (exceeding industry standard). |

Accuracy fluctuates significantly (± 0.1-0.5mm) depending on manual calibration. |

Some can reach ±0.02mm but are not stable enough. |

| Material diversity | 50+materials (metal, plastic, ceramics). | Only paper, PVC and other basic materials are supported. | Material options are limited (mainly PLA/ABS). |

| Delivery speed | 1-2 weeks (including complex process optimization). | Emergency orders call for expedited charges based on inventory. | Small-batch production is fast, but large-scale production lags behind. |

| Cost control | Save an average of 20% on manufacturing costs. | Significant human and material resources are wasted, with costs 30-50 per cent higher. | The cost of consumables is low but the unit price is high. |

| Technical support | Engineers provide full course guidance and automatic parameter matching. | No professional technical support. | Basic consultation, slow response to complex issues. |

| Environmentally friendly | Energy recovery+waste recycling to reduce carbon emissions by 20%. | Traditional printing is highly polluting. | Some manufacturers use biodegradable materials. |

| Type of project | JS solution | Traditional print solutions | Cost and efficiency differences |

| Medical implant prototypes | Titanium SLS printing, surface polished to Ra 0.8μm. | Mold casting required, cycle more than 2 months. | Costs are reduced by 40% and deliveries are 30 times faster. |

| Car cover mold | Nylon composite material 3D printing with a service life of over 50,000 cycles. | CNC machining wood die is easy to wear and requires to be replaced frequently. | Reduce maintenance costs by 60% and trial and error cycles 70%. |