CNC 밀링이란 무엇입니까?

.CNC 밀링에서 가장 중요한 설계 및 엔지니어링 측면은 무엇입니까?

가장 CNC 밀링의 중요한 설계 및 엔지니어링 측면 는 몇 가지 주요 링크를 포함하며 효율적이고 정확한 처리를 달성하기 위해 포괄적 인 최적화가 필요합니다. 다음은 가장 중요한 측면에 대한 목록과 설명입니다.

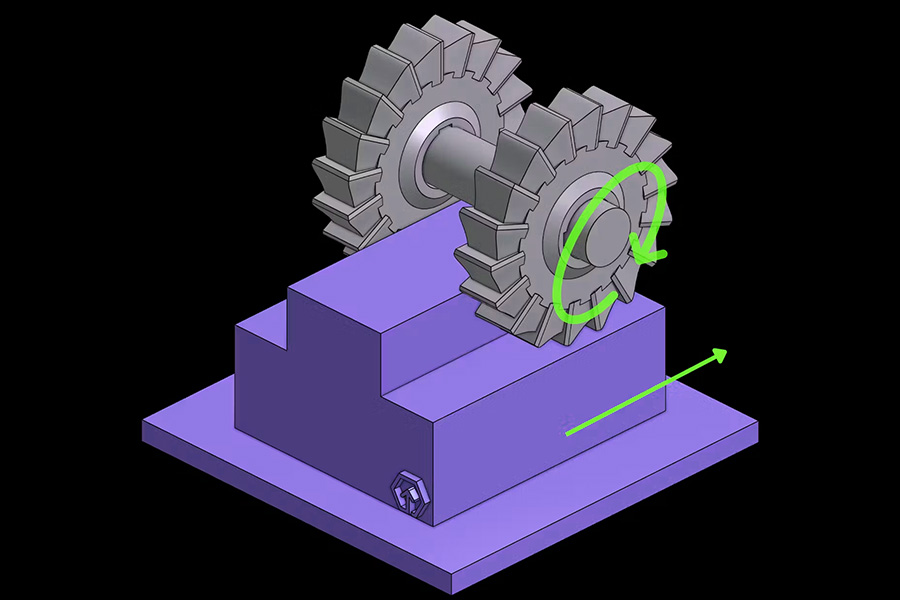

1. 도구 설계 및 선택

도구 유형 일치

가공 요구에 따라 볼 엔드 커터 (복잡한 곡선 표면), 엔드 밀 (평면/그루브 가공) 또는 원형 블레이드 (기계가 가공하기 어려운 재료)를 선택하십시오.

- 예 : 항공기 엔진 블레이드 곡선 표면을 가공하려면 고정밀 볼 엔드 커터가 필요합니다. 가공 티타늄 합금에는 고온 저항성 탄화 도구가 필요합니다 .

기하학적 매개 변수 최적화

- 주 갈퀴 각도 : 절단력 분포에 영향을 미칩니다 (예 : 45 ° 메인 레이크 각도 방사형 및 축 방향 력 균형 균형을 유지합니다. 페이스 밀링의 경우 10 ° 메인 레이크 각도). >

- 나선 각도 : 큰 나선 각도 (예 : 45 °)는 절단 진동을 줄일 수 있지만 공작 기계 강성으로 조정해야합니다.

- 레이크 각도 및 등 각도 : 갈퀴 각도를 높이면 절단력을 줄이지 만 블레이드의 강도를 줄입니다. 역 각도는 재료 경도에 따라 조정해야합니다 (하드 재료는 더 나은지지를 위해 백 각도를 줄입니다).

코팅 및 재료

도구의 내마모성은 코팅 기술 (예 : Tialn, Ticn)에 의해 향상 될 수 있습니다. 세라믹 또는 CBN 도구는 고 심전도 재료의 고속 절단에 적용 할 수 있습니다.

2. 절단 매개 변수 최적화

세 가지 요소의 균형

- 절단 속도 : 재료 특성에 따라 조정해야합니다 (알루미늄 합금은 1000m/min만큼 높을 수 있으며 티타늄 합금은 60m/분 미만으로 제한되어야합니다).

- 피드 속도 : 칩 두께와 관련하여 얇은 칩 (예 : 0.1mm)은 공급 속도를 향상시킬 수 있지만 공구 강도를 보장해야합니다.

- 절단 깊이 : 레이어 가공은 진동을 제거 할 수 있습니다 (예 : 거친 단일 절단 깊이는 공구 지름의 50%를 초과 할 수 없습니다.

경로 계획

스트레스 농도를 줄이기 위해 아크 절단을 사용하십시오. 도구 파손을 피하기 위해 모서리에서 속도를 늦추십시오.

- 예 : in mold machining , 수직 절단 대신 나선형 절단을 사용하여 충격을 줄입니다.

3. 비품 설계 및 공작물 클램핑

안정성과 강성

과도한 도구 오버행을 피하고 (권장 오버행/직경 비율 ≤3 : 1) 필요에 따라 진동 감독 도구 보유자를 사용하십시오.

예 : 긴 얇은 샤프트를 가공 할 때는 추종자 휴식 또는 센터 휴식을 지원합니다.

포지셔닝 정확도

특수 비품은 클램핑 시간 (예 : 5 축 가공 제로 포지셔닝 시스템)을 줄이고 포지셔닝 반복성을 ± 0.005mm로 향상시킬 수 있습니다.

열 변형 제어

대형 워크 피스 가공시 열 팽창 허용량을 예약하거나 저온 가공 기술을 적용해야합니다.

4. 진동 및 열 관리

진동 억제

절단 매개 변수의 최적화 (예 : 방사형 절단 깊이의 최소화), 불평등 한 피치 밀링 커터 사용 또는 활성 진동 감소 시스템.

- 예 : 얇은 벽 부품을 가공 할 때는 진동 흡수 재료로 공작물 내부를 채우십시오.

열 오류 보상

온도 센서를 통한 기구 도구 의 열 변형을 모니터링하고 CAM 소프트웨어를 통한 오류를 보상합니다.

5. 표면 품질과 정밀도

표면 거칠기 제어

도구 선명도 (예 : 절단 가장자리 반경 ≤ 10μm), 절단 속도 (고속 가공은 내장 가장자리를 줄일 수 있음) 및 냉각 전략 (예 : 마이크로 러브리케이션 MQL)이 모두 표면 품질에 영향을 미칩니다.

다축 연계 정밀도

in 5 축 가공 , 시뮬레이션은 공작물과의 도구 충돌을 피하기 위해 사용해야하며, RTCP (회전 공구 중심점) 기능은 더 높은 정밀도를 달성하는 데 사용됩니다.

.6. 효율성과 비용 사이의 절충

금속 제거 속도 최적화

큰 절단 깊이와 작은 피드의 "HSM (고속 밀링)"전략에 의해 효율이 향상 될 수 있지만 기계 전력은 조정되어야합니다.

도구 수명 관리

도구 마모 모니터링 시스템이 CAM 소프트웨어 도구 경로 최적화와 결합하여 도구 수명을 30%이상 연장합니다.

7. 재료 적응성

절단하기 어려운 재료의 가공

- 티타늄 합금 : 저속 및 고압 냉각 절단이 필요합니다.

- 복합 재료 : PCD (Polycrystalline Diamond) 도구는 박리를 피하기 위해 사용됩니다.

메인 CNC 밀링 설계 는 공구 프로세스-작업 공장-메카인 도구 조정의 전반적인 최적화를 고려해야합니다. 과학적으로 도구의 과학적 선택, 절단 매개 변수의 정확한 일치, 진동 및 열 제어 강화, 시뮬레이션 기술을 통해 미리 위험 예방을 통해 처리 효율성과 품질을 크게 향상시킬 수 있습니다. 실제로 사용하면 특정 재료, 정밀 요구 사항 및 비용 목표에 따라 대상 프로세스 계획을 개발해야합니다.

밀링 커터의 적절한 주요 각도를 선택하는 방법?

밀링 커터의 주요 처짐 각도를 선택하면 절단력 분포, 도구 수명, 효율 및 CNC 밀링에서 처리의 표면 품질 에 직접적인 영향을 미칩니다. 다음은 재료 특성, 처리 요구 사항, 공구 유형 및 프로세스 조건에서 주요 편향 각도를 선택하는 전략에 대한 단계별 분석입니다.

가공 된 재료의 특성에 따라 선택하십시오 :

- 부드러운 재료 (예 : 알루미늄 합금 및 구리) : 절단력과 효율의 균형을 맞추기 위해 45 ° ~ 60 °의 1 차 각도를 선택하십시오.

- 하드 재료 (예 : 켄 펜드 강철 및 티타늄 합금 등) : 절단력을 분배하고 공구 마모를 줄이기 위해 10 ° ~ 25 °의 1 차 각도를 선택하십시오.

- 부서지기 재료 (주철 및 세라믹) : 균열이 피하기 위해 75 ° ~ 90 °의 주요 각도를 선택합니다.

처리 요구 사항에 따라 선택하십시오.

- 거친 가공 (최대 재료 제거) : 절단 두께가 최대화되도록 30 ° ~ 45 °의 주요 각도를 선택합니다.

- 정밀 가공 (높은 표면 마감) : 진동이 최소화되고 부드러움이 향상되도록 60 ° ~ 90 °의 주요 각도를 선택합니다.

- 얇은 벽화 조각/슬림 샤프트 가공 : 변형 가능성을 최소화하기 위해 75 ° ~ 90 °의 1 차 편차 각도를 사용하십시오.

절단 도구 유형에 따라 선택하십시오 :

- 페이스 밀링 커터 : 45 ° ~ 60 °, 정확한 가공을 위해서는 90 °입니다.

- 엔드 밀 : 거칠기의 경우 10 ° ~ 30 °, 일반 목적 가공의 경우 45 °.

- 볼 헤드 나이프 : 메인 출발 각도는 곡선 표면의 접촉점에 따라 적극적으로 다르므로 캠 경로 최적화가 필요합니다.

프로세스 조건에 따라 선택하십시오.

- 고속 가공 (HSM) : 고속과 얕은 깊이로 10 °와 30 ° 사이의 주요 각도를 선택하십시오.

- 간헐적 절단 (예 : 키웨어) : 최대 충격 강인함을 위해 45 °와 60 ° 사이의 주요 각도를 선택하십시오.

- 핵심 원리 : 작은 주요 편차 각도 (10 ° ~ 30 °)는 높은 경도 재료 또는 효율적인 처리에 적합합니다. 큰 주 편차 각도 (75 ° ~ 90 °)는 부서지기 쉬운 재료 또는 얇은 벽 부품에 적합합니다. 중간 정도의 주요 편차 각도 (45 ° ~ 60 °)로 보편성과 효율성을 균형을 유지합니다.

공작물의 과도한 절단을 피하는 방법?

과과 절단은 CNC 밀링의 일반적인 품질 문제입니다. 다음은 설계, 프로그래밍, 가공 및 테스트의 전체 프로세스를 다루는 체계적인 솔루션입니다.

1. 프로그램 단계

경로 최적화

Cam Software (예 : Vericut)는 원형 아크에서 직선 세그먼트의 갑작스런 변화와 날카로운 전환을 피하기 위해

"안전 비행기"및 "도구 반환 경로"를 설정하여 우연히 우연히 자르는 것을 방지합니다.

공구 보상

G41/G42 보상을 올바르게 사용하고, 마모 값을 동적으로 조정하고, 보상 오류를 피하십시오.

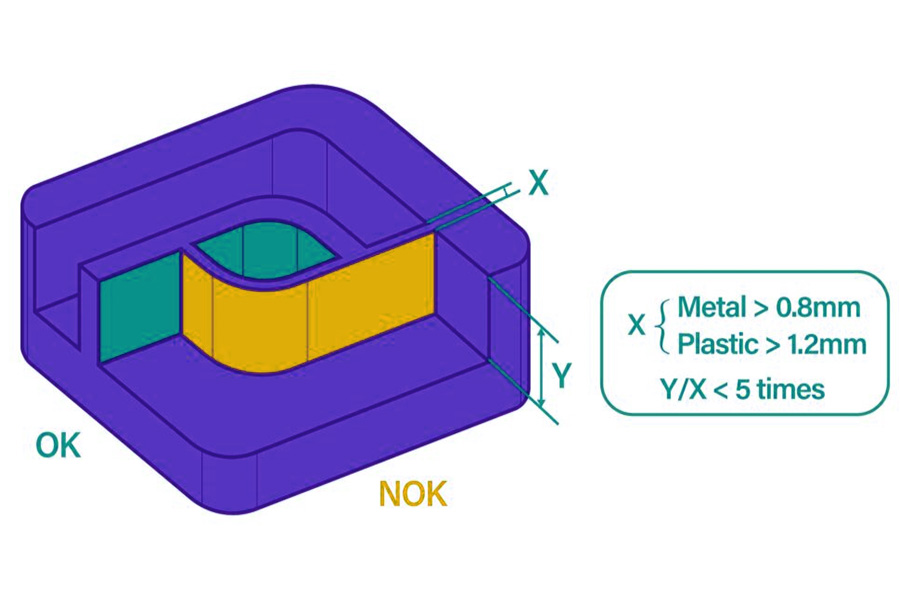

잉여 및 계층화

거친 가공을 위해 0.1-0.3mm의 여백을 남기고 층 절단의 단일 컷 깊이를 줄입니다 (예 : 컨투어 밀링 ).

2. Tools and Fixtures

도구 선택

직경이 가공 특성에 적합한 직경의 직경/직경 ≤ 3 : 1) 우선 순위를 지정합니다.

반 간격 설계

5 개의 축 가공 중에 고정물과 도구 사이의 공간 위치를 시뮬레이션하고 고정물의 회피 그루브를 설계합니다.

3. 마신 도구 및 작동

정확도 교정

공작 기계의 기하학적 오류를 정기적으로 확인하고 역 클리어런스를 보상합니다.

최적화

충격을 최소화하기 위해 절단/아웃 할 때 속도를 50% 줄입니다. 빈 도구로 자르지 마십시오.

실시간 모니터링

절단력 (전력/진동 센서)을 모니터링하고 이상이 발생하는 경우 종료됩니다.

4. 검토 및 후 처리

첫 기사 검증

CMM 전체 크기 검사+기계 프로브에 대한 빠른 교정 벤치 마크.

표면 검사

절단 마크 없음의 시각적/미세한 확인, CT 스캔 (고정밀 공작물).

5. 5. 여과 시나리오 및 응답

| 시나리오 | 과과근 원인 | 솔루션 |

|---|---|---|

| 얇은 벽 부품 처리 | 도구 진동은 경로 편차를 유발합니다 | 짧은 공구 + 진동 감미소 도구, 층 절단, 단일 절단 깊이 ≤ 0.5mm | 사용

| 5 축 연결 처리 | 고정물 및 도구 공간 간섭 | CAM 소프트웨어를 사용하여 모션 궤적을 시뮬레이션하고 고정 구조 또는 공구 경로를 조정하십시오. |

| 깊은 공동 처리 | 도구 오버행은 너무 길어 굽힘을 유발합니다 | 수직 절단 대신 "나선형 절단"을 사용하거나 확장로드 + 가이드 슬리브 | 를 사용하십시오.

| 곡선 표면 처리 | 도구 반경 보상 값이 잘못되었습니다 | 처리 전에 시험 절단을 통해 보상 값을 확인하고 공구 마모 보상 데이터베이스를 설정합니다 |

| 비교 치수 | CNC Milling | CNC Turning |

| 처리 유형 | 도구를 회전시켜 고정 공작물 자르기 (빼기 프로세싱) | 공작물을 회전시켜 고정/움직이는 도구 절단 |

| 움직임 모드 | 공구가 회전하고, 공작물은 작업 테이블에 고정되어 있으며 움직임 | 공작물이 회전하고 공구가 축 방향 또는 방사형으로 움직입니다 |

| 적용 가능한 모양 | 평면, 슬롯, 구멍, 복잡한 3D 표면 (예 : 금형) | 원통형, 원뿔형, 나사산 및 기타 회전식 대칭 기능 |

| 일반적인 도구 유형 | 엔드 밀, 페이스 밀, 볼 엔드 밀, T- 슬롯 밀 | 외부 회전 도구, 내부 구멍 회전 도구, 스레드 회전 도구, 컷오프 도구 |

| 처리 정확도 | ± 0.005–0.02mm (높은 정밀도에는 특수 프로세스가 필요합니다) | ± 0.001–0.01mm (회전 바디의 정확도가 높음) |

| 재료 적용 가능성 | 넓은 범위 (금속, 플라스틱, 복합 재료, 특히 단단한 재료) | 연성 재료 (알루미늄, 구리, 강철, 취성 재료는 가장자리 붕괴가 발생하기 쉽다) |

| 표면 품질 | RA 0.4–3.2μm (공구 경로 최적화에 따라 다름) | RA 0.1–1.6μm (연속 절단이 더 쉽다) |

| 복잡성 | 다면체와 비대칭 복합 구조를 처리 할 수 있습니다 | 축 대칭 부품에 적합한 복잡한 구조에는 다축 회전 센터가 필요합니다 |

| 생산 효율 | 중간 줄 (빈번한 공구 변경, 다중 프로세스) | 높음 (연속 절단, 대량 생산에 적합) |

| 일반적인 응용 프로그램 시나리오 | 금형 공동, 휴대폰 하우징, 항공 구조 부품 | 샤프트 부품, 플랜지, 나사산 패스너 |

| 장비 비용 | High (다축 밀링 머신은 수백만에이를 수 있음) |

낮음 (표준 선반 비용은 약 200,000-500,000 위안) |