1872年、世界初の射出成形機が誕生し、プラスチック射出成形プロセスの上昇の基礎を築きました。現在、大きな自動車部品から小さなホームアプライアンスシェルまで、私たちの生活の中で無数のプラスチック部品は、射出成形によって作られており、非常に広く使用されています。

その理由プラスチック射出成形プラスチック加工の分野で最初になることは、大量の高品質のプラスチック部品を安定かつ効率的に生成できることです。実際、射出成形産業全体が良い軌道に乗っており、予測は2028年までに、その市場が4.6%の複合年間成長率で成長することを示しています。

しかし、繰り返しますが、射出成形機は物事を速くし、大量に生成することができますが、すべての部分が標準に達することを保証するために、プロセス全体のすべてのステップはずさんではなく、厳密に制御する必要があります!

それで、プラスチック射出成形とは何ですか?どうしますか経験豊富なメーカー最高のプラスチック部品を生産するためにそれを制御しますか?次に、これらの重要な基本と制御技術について話しましょう。

プラスチック射出成形とは何ですか?

プラスチック射出成形は、最も主流のプロセスの1つです。簡単に言えば、それはプラスチック部品の大量生産の方法である射出成形です。

プラスチック射出成形(射出成形と呼ばれることが多い)は、今日、プラスチック部品を製造するための最も一般的で効率的なプロセスの1つです。簡単に言えば、それは大量生産のために特別に設計されたプラスチック射出成形サービスです。

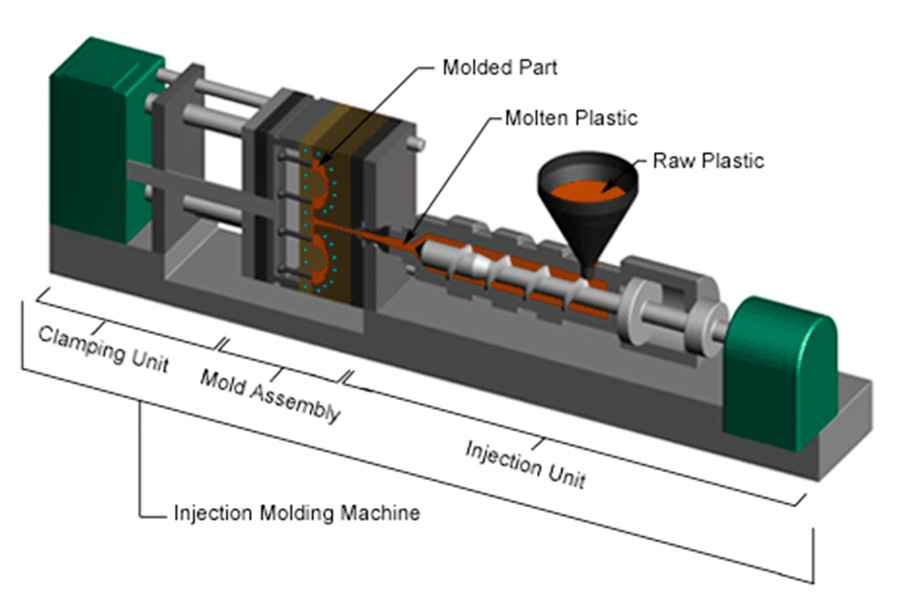

射出成形プロセス全体は、射出成形機、プラスチック原材料、設計および製造された金型の3つのコア要素とは分離できません。

コアプロセスは非常に明確です:

- 摂食と融解:プラスチック粒子は、射出成形機のホッパーに配置され、流れる溶融物に完全に溶けるまでバレルで加熱されます。

- 射出成形:溶融プラスチックは、高圧下で金型の前処理された空洞にすぐに注入されます。この空洞の形状は、最終部分のジオメトリに直接対応します。

- 冷却とシェーピング:プラスチックの溶融物が冷却され、閉じた空洞で固まります。

- 部品の排出:金型が開かれ、成形部品が排出され、生産サイクルが完了します。

したがって、プラスチック部品を大量生産する必要がある場合安定した形状と厳格な品質要件により、射出成形はほとんど常に好ましい技術的ソリューションです。

プラスチック射出成形の主な特徴は何ですか?

1.非常に高い再現性と寸法の一貫性

これは、射出成形の中心的な利点です。正確なプラスチックの射出成形ジョブを通じて、射出成形は、非常に一貫した幾何学的形状と寸法許容範囲を持つ部品を継続的かつ安定に生成できます。大規模な生産であっても、部品の再現性は優れています。

これは、厳格な耐性マッチングと交換性を必要とするアプリケーションにとって重要です。カスタムプラスチック射出成形これに依存しており、複雑なカスタムデザインは精密金型を通して完全に復元され、それぞれが標準を満たすようにします。

2。大規模な生産効率と経済

射出成形機が開始されると、生産リズムは非常に速くなります。射出成形は、大量生産に非常に適しています。単一の部分の成形サイクルは通常短く(秒から数分の範囲)、生産プロセスを高度に自動化できます。

これは、数千の部品を作成する必要がある場合、1つの部品のコストが平均で共有されることを意味します。これは大きなコストです3D印刷よりも利点、特に大量生産する必要がある製品の場合。

3。柔軟性を設計します

射出成形は、カスタマイズされた複雑な形状の処理において顕著です。特に滑らかな湾曲した表面であろうと複雑な内部構造であろうと、正確に再現できます。同時に、このプロセスは、成形を挿入します、2色のモールディング、およびモールドインコレーションは、製品設計の可能性を大幅に拡大します。

4。材料の適応性

一般的な汎用プラスチックから高性能エンジニアリングプラスチックまで、ほとんどの熱可塑性科学は、射出成形に適しています。これにより、製品を設計するときにニーズに応じて材料を柔軟に選択できます。これは、カスタマイズされた製品をサポートする重要な要素です。

5。優れた表面品質

良い型は、形状だけでなく、表面効果も決定します。高光沢からマット、さまざまなテクスチャ、細かいパターンまで、直接成形することができ、二次処理の必要性を減らすことができます。一部の表面処理は、金型で同時に完了することさえできます。

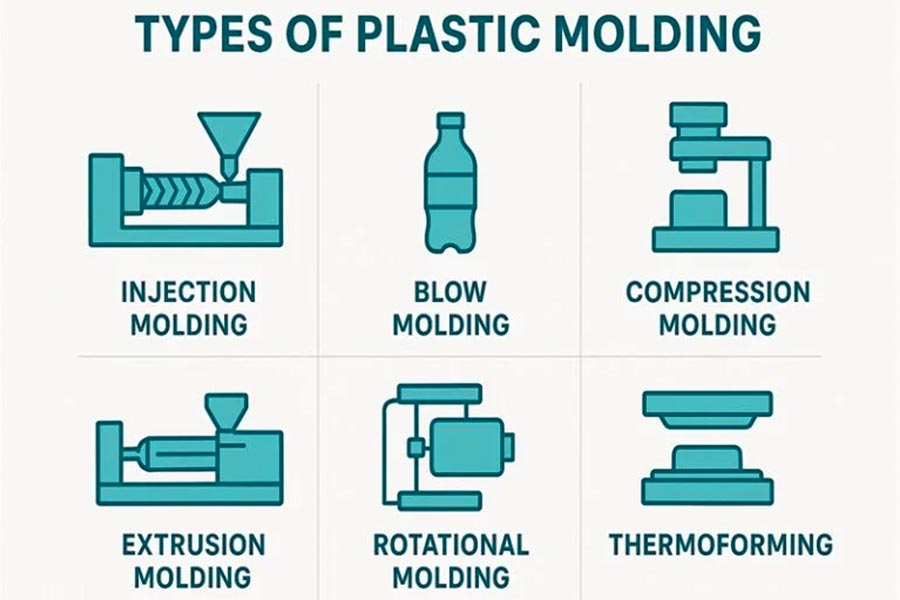

プラスチック射出成形の主なタイプは何ですか?

1。ブロー成形

プラスチック製のブロー成形の基本原理は、加熱された柔らかいプラスチックに空気を吹き込むことです。この膨らんだプラスチックの泡は、型の隅々に完全に満たされ、型の形状がしっかりと膨らむまで拡大し続けます。プラスチックが冷えて硬化すると、型を開き、新しく作られたプラスチックの部分を取り出すことができます。

このブロー成形方法大量の中空のワンピースのプラスチック部品を迅速かつ経済的に生産できます。吹き飛ばされたものの壁の厚さは比較的均一で、比較的薄いためです。したがって、飲料ボトルや薬のボトルなどの小さなものから、貯蔵タンクや樽などの大きなものまで、それがこのような中空の容器である限り、ブロー成形は特に良いです。

2。圧縮成形

圧縮成形は、予熱した柔らかいプラスチックブロックを加熱型に入れて、型を閉じて強く押すことで、プラスチックが型の形に押し込まれます。冷えて硬化したら、型を開き、完成した部品を取り出します。この加熱と加圧プロセスは硬化と呼ばれ、プラスチックの部品をより強く、より安定させることができます。

このプロセスは特に人気があります。多くの場合、いくつかの強化されたプラスチック材料を使用します。これらの材料はそれ自体が強いです。圧縮成形の硬化プロセスと相まって、作られた部分はより強く、より耐久性があり、共通によって作られたものよりも長いサービス寿命を持っていますプラスチック射出成形サービス。したがって、圧縮成形は、自動車部品、電気部品、衣服のボタン、さらには防弾チョッキの重要なコンポーネントなど、高強度を必要とする部品を作るのに特に優れています。

3。射出成形

多くのプラスチック成形プロセスの中で、射出成形は優れた汎用性のために際立っています。幅広いサイズと形状の部品を効率的に生成できます。

射出成形の基本原理は比較的簡単です。溶融プラスチックは、高圧下で精密な鋼型に注入されます。金型には、最終部分の形状と一致する空洞が含まれています。冷却と固化後、金型が開かれ、成形部品がエジェクターシステムを介して排出されます。原則は単純ですが、実際の生産のプロセス制御は、数千の部品が非常に一貫性を保つことを保証するための鍵です。

4。押出成形

押出成形は歯磨き粉を絞るのに少し似ていますが、溶融プラスチックを絞ります。それと他のいくつかのプラスチック処理方法の最大の違いは、金型アウトレットの形状が最終製品がどのように見えるかを決定することです。型自体は、閉じたスペースではなく、ここに固定されたアウトレットに似ています。

押出機の中に回転するネジがあり、プラスチック粒子を加熱して溶かし、溶融プラスチックを前方に押し込み、型の開口部の特定の形状から押し出します。このようにして、押し出されたプラスチックストリップは、カビの開口部の形状になります。

一般的な金型の開口部と製品の例:

| カビの開口部 | 典型的な押し出し製品 |

| 丸い | 水道管、飲料ストロー、ワイヤーケース。 |

| 四角 | ドアと窓のシール、装飾ライン、プロファイルフレーム。 |

| Lタイプ | 壁の角、エッジガード、フレームの補強。 |

| U字型 | スライドレール、水路、水ガイド、装飾的な溝。 |

| Tタイプ | シールストリップ、仕切り、装飾的なモールディング。 |

| I字型 | 構造プロファイル(軽量の建築材料、サポートビームなど)。 |

押し出されたプラスチックプロファイルは、金型の開口部と同じです。このプロセスは、最初から最後まで同じ形をするものを作るのに特に優れています。特に、パイプ、ダクト、ドアや窓のシールなどの連続長さを必要とする製品。

5。回転成形

これは、回転成形とも呼ばれるプラスチック部品を製造するための比較的特別な方法です。その核となるアイデアは、加熱と二軸回転を使用して、粉末状のプラスチックが金型の内壁に積分部分を形成できるようにすることです。

プロセスは次のとおりです。

- 給餌:プラスチックパウダーを中空の型に入れます。

- 加熱と回転:金型は加熱炉に送られ、2つの垂直軸の周りでゆっくりと回転し始めます。このようにして、粉末は徐々に溶けて加熱と回転に粘着し、その後、カビ全体の内壁に均等に付着します。

- 冷却とシェーピング:粉末が完全に広がって形状に融合すると、型が冷却しながら型が回転し続け、プラスチックの部分が内部に硬くなります。

- 部品の削除:金型が開いたときに、完全な形と均一な壁の厚さで中空の部分を取り出すことができます。

このプロセスは費用対効果が高く、材料節約です、いくつかの大きな中空の容器を作るのに適しています、経済的で環境に優しいです。

どの産業がプラスチック射出成形を使用していますか?

1。電子機器

手の携帯電話ケース、コンピューターキーボードキー、ディスプレイフレーム、さまざまな充電器、プラグシェル、マシン内のターミナルブロック、さらにはテレビのリモートコントロールシェルも、すべて射出成形で作成する必要があります。多くの小さな部分もこのように行うことができ、材料は主に熱可塑性科学です。

2。自動車産業

ここでは、自動車のプラスチック射出成形が特に広く使用されています!車の外で見ることができるヘッドライトカバー、バンパー、グリルの装飾から、ダッシュボードシェル、エアコンの通気口、車内のさまざまなボタンスイッチまで、エンジンコンパートメント内の一部の部品が高熱に直接さらされていない部分を含む、それらはすべて射出成形によって作られています。大量および高い要件。

3。毎日の消費財

歯ブラシは、毎日使用しているおもちゃのシェルは、すべてが射出成形によって作られています。シンプルで安価で実用的です。

4。医療機器

この領域には非常に厳しい要件があります。シリンジコアロッド(押した部分)、液体薬や血液に接触する必要のないいくつかの機器シェル、試験装置のカバー、使い捨て培養皿、外科的トレイなど。材料、環境清浄度、製品サイズの精度の要件は非常に高く、精密な射出成形で作る必要があります。

5。工業製品

たとえば、ツールハンドル、ツールボックスシェル、さまざまなマシンのボタンシェルとカバー、コンベアベルト、ファンブレード、およびエンジニアリングプラスチックで作られたギア、プーリー、パイプジョイントなどの比較的強力な部品の一部。

射出成形機はどのように構成されていますか?

典型的な射出成形機は、通常、水平な長いストリップ構造です。そのコア機能は、プラスチックペレットを溶かし、高圧下でカビに注入することです。主なコンポーネントには次のものが含まれます。

1.ホッパー:マシンの背面または上部に位置し、大きな漏斗のような形をしています。プラスチック製の原料ペレットがここから機械に追加されます。

2.材料シリンダー:ホッパーの底に接続された長いシリンダー。プラスチックペレットはここから旅を始めます。

3.スクリュー:バレル内に回転できる厚いスパイラルロッドが取り付けられています。それはモーターによって駆動され、操作中に回転しながらプラスチックペレットを前方に伝えて圧縮します。

4.ヒーティングコイル:バレルの外壁(通常は加熱ベルトの円)に巻かれた電気加熱要素。それらは熱を提供して、徐々に熱を加熱し、樽のプラスチックペレットを粘性溶融状態に溶かします。バレル温度は通常、セクションで正確に制御されます。

5.モールドクランプデバイス:

これはマシンの入り口とパワーであり、2つのコアアクションを担当します。

- 型をロック/開く:の2つの半分をしっかりと閉じるために大きな力を提供する注射中のカビは、高圧に抵抗しますプラスチックが注入されたとき。

- 部品の排出:成形と冷却の後、カビが開き、固化したプラスチック部品が排出機構(通常はエジェクターピンまたはエジェクタープレート)で金型から押し出されます。

一般的な金型クランプ方法:

| 特性 | 肘スタイル(機械) | 直接圧力(油圧) |

| 作業原則 | 肘結合メカニズムを使用して、金型ロックの油圧シリンダー力を増幅します。 | 油圧シリンダーは、ロック力を直接生成および送信します。 |

| スピード | 金型の開閉速度は高速です。 | 金型の開閉速度は比較的遅いです。 |

| エネルギー消費 | 金型ロック後の圧力エネルギー消費の維持は比較的低いです。 | ロックプロセス全体には油圧メンテナンスが必要であり、その結果、エネルギー消費が高くなります。 |

| クランプ力 | 通常、中規模および中型のマシンに使用されるロック力の範囲は制限されています。 | ロック力は大きく、均一で、大きな金型/高ロック力の要件に適しています。 |

| 構造 | 構造は比較的複雑です(リンケージメカニズム)。 | 構造はよりシンプルで直接的です。 |

| 一般的なアプリケーション | 中程度および中サイズの射出成形機は、小型または中サイズの部品を生産するために使用されます。 | 中から大型の射出成形機は、大規模、精度、または高い需要部品を生成するために使用されます。 |

6.mold:

これは、製品の最終形状を決定するコアカスタムコンポーネントです。通常、2つの部分で構成されています。

- 固定金型:マシンの固定側に固定されました。

- 移動金型:クランプデバイスの可動側に固定されています。

クランプデバイスが移動型を固定型に向かって押してロックすると、それらが一緒に形成する空洞はプラスチック部分の形状です。溶融プラスチックをこの空洞に注入して形成します。

プラスチック射出成形工場で、摂食、加熱と融解、高圧注入、カビのロックモールディング、冷却、硬化から部品の最終排出、プラスチック製品の生産を実現するのは、これらの部品が一緒に機能するのです。

JSの射出成形プロセスにより、プラスチック部品がどのように適していますか?

JSでは、精密な射出成形技術を通じて、設計を高品質で高整合性のプラスチック部品に正確に変換することに焦点を当てています。鍵は私たちがそれをする方法にあります:

- 精密金型がコアです。デザインに完全に適合する高精度の金型の作成に投資します。これは、正確なパートサイズと完璧な外観の礎です。

- 素材を知る、あなたをよりよく知っている:豊かな経験で、私たちはあなたが最も適切な素材を選ぶのを助けます幅広いプラスチックからのパフォーマンスとコストのため。

- プロセス制御:私たちの機器とエンジニアリングチーム温度、圧力、時間などの主要なパラメーターを正確に制御して、パーツの各バッチが安定して信頼性が高く、フラッシュや収縮などの問題を軽減することを保証します。

- 高速問題解決:設計レビューから生産まで、エンジニアリングチームはプロセス全体に参加し、潜在的な問題を迅速に特定して解決し、スムーズな大量生産を保証します。

JSの選択、経験豊富なプラスチック射出成形会社、部品だけでなく、設計から配信までの信頼できるソリューション、およびあなたの厳しい要件を満たす効率的で安定した、プラスチック製の部品製造パートナーを取得することを意味します。

まとめ

プラスチック射出成形は、熱いプラスチックの溶融物を数十秒間循環させることにより、製品のさまざまな仕様を作成できます。小規模で正確な医療機器大規模な自動車部品へ。重要なのは、設計、材料、カビ、パラメーターの慎重な制御を調べることです。

上記が射出成形の仕組みを理解するのに役立つことを願っています。プラスチック製の射出成形会社にとって、この技術を習得することは、製品の製造を実現するための核となる能力です。

免責事項

このページのコンテンツは、情報目的のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性に関して、明示的または黙示的なあらゆる種類の表明または保証は行われません。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これは買い手の責任です部品の見積もりを求めてくださいこれらの部品の特定の要件を決定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。 5,000人以上の顧客にサービスを提供している20年以上の経験により、私たちは高い精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センターが装備されており、ISO 9001:2015の認定があります。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産量であろうと大量のカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

FAQ

1.プラスチック射出成形の中核原理は何ですか?

プラスチック製の原料を溶かした後、それは高圧下で閉じたカビの空洞に注入され、冷却されて固化し、最終的には空洞の形状と一致するプラスチック製品を得るために排出されます。

2。射出成形機はどのように機能しますか?

プラスチック粒子を加熱して溶かし、高圧下で閉じたカビの空洞に注入し、圧力を維持し、冷却して固化し、型を開き、製品を排出し、サイクルで実行します。

3.プラスチック射出成形金型の機能は何ですか?

溶融プラスチックに正確な形状と構造を与え、空洞を通るプラスチックの流れを制御し、冷却して固化し、最終的に特定の幾何学的特性と寸法精度を持つプラスチック製品を形成します。

4.プラスチック射出成形の利点は何ですか?

複雑な精密プラスチック部品の効率的な大量生産、高製品寸法精度、良好な表面品質、および非常に低い単位コスト、自動化された大規模生産に適しています

リソース