どのプラスチック射出成形材料が最良の選択であるかを尋ねると。正直に言うと、この質問に対する標準的な答えはありません。最も適切な素材は、あなたの特定の状況とニーズに最適な素材でなければなりません。市場には多くの種類のプラスチック素材があり、多くの材料がパフォーマンスと独自の特性に類似点があります。つまり、私たちの選択スペースは実際には非常に広いことを意味します。

プラスチック射出成形プロセスでは、適切な素材を選択することは間違いなく重要なステップです!材料の選択は、最終製品のパフォーマンスと耐久性、外観が要件を満たすことができるかどうか、全体的な費用対効果を満たすことができるかどうか、そしてそれが生産に成功することができるかどうかを直接決定します。非常に多くの種類のプラスチックに直面して、適切なプラスチックを選択する方法は?

次、JSは、いくつかのタイプのプラスチックを紹介しますこれは、射出成形で最も一般的に使用されており、それらの重要な特性と典型的なアプリケーションシナリオを説明しています。

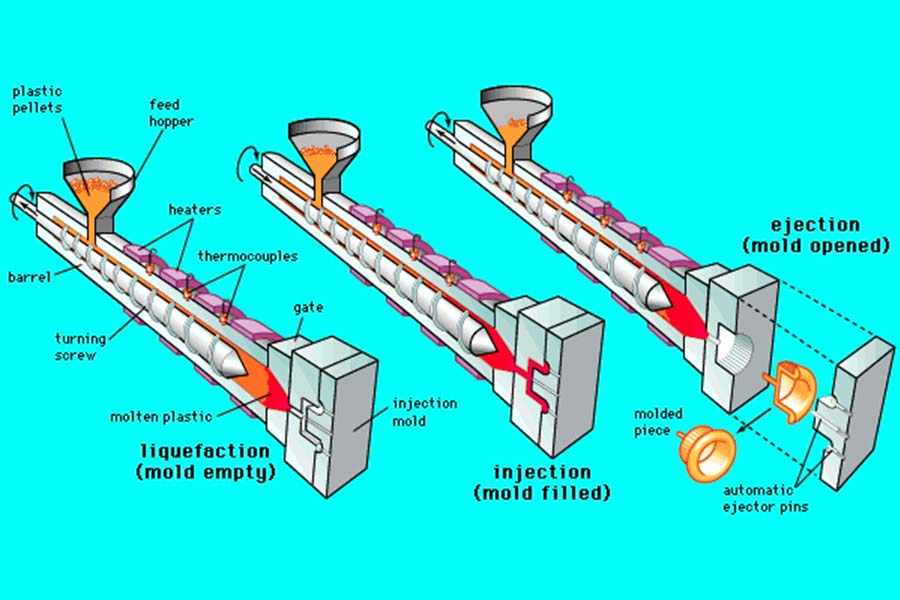

プラスチック射出成形とは何ですか?

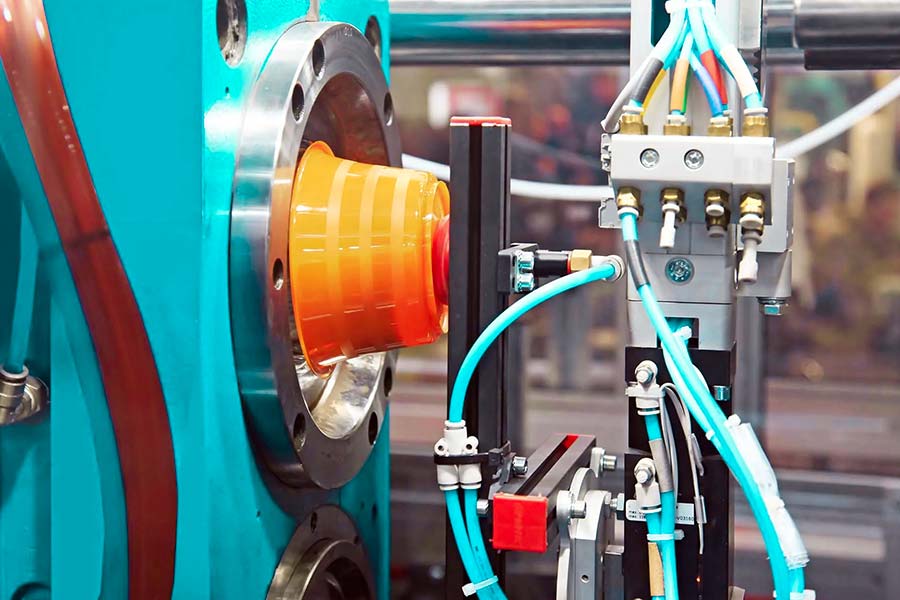

プラスチックの射出成形は、効率的で正確な製造プロセスであり、高圧下で調製した金型スペースに熱い溶融プラスチックを注入し、冷却して形状するのを待ってから、望ましいプラスチック部品を取得できます。この方法は、大量生産に非常に適しています携帯電話のケース、自動車部品、毎日の必需品など、さまざまな複雑または正確な製品の。

プロのプラスチック射出成形サービスプロバイダーとして、JSは、カビの設計から材料の選択、カスタムプラスチックの射出成形、その後の処理まで、ワンストップソリューションを顧客に提供でき、顧客が効率的で安定した費用対効果の高い大規模生産を達成するのに役立ちます。

プラスチック射出成形の主流の選択肢は何ですか?

1。ABS

ABSは間違いなく最も広く使用されている素材の1つです。バランスのとれたパフォーマンスと比較的手頃なコストにより、製造に人気のある選択肢になりましたさまざまな毎日および工業製品。

ABSの中核的な利点:

- 経済的:ABSの価格は手頃な価格で、硬直性があります。したがって、そこから作られた商品は、変形や屈曲が容易ではなく、衝撃に対する抵抗が良好であり、壊れたり壊れたりするのは簡単ではありません。

- 良好な耐薬品性:多くの一般的な酸、アルカリ、その他の化学物質の侵食に抵抗する可能性があります(もちろん、すべての化学物質に効果的ではありません)。

- 処理と色が簡単:純粋なABS原材料は通常白または半透明ですが、着色剤を追加するのは非常に簡単で、さまざまな色の希望の外観に柔軟に作ることができます。

aカップル の ものに覚えて その間 働く とABS:

- 非食品グレード:ABS自体は、食品と直接接触するための安全性材料基準を満たしていません。

- 可燃性:それは可燃性の素材です。

- 悪天候の抵抗:ABSは、長い間日光(紫外線)にさらされると、黄色、脆性、性能の劣化を起こしやすくなります。

ABSの典型的なアプリケーションシナリオ:

強力で、耐久性があり、費用対効果が高く、処理が容易であるため、ABSは特に製造に適しています。

- 電子製品ハウジング:携帯電話ケース、コンピューターモニターハウジング、キーボード、リモートコントロールなど(これらの製品は、多くの場合、プラスチック製の射出成形サービスを通じて大量生産されます)。

- 自動車部品:特に、ダッシュボードコンポーネント、グリルなど、インパクトに耐える必要がある内部部品の部分。

2。アクリル(PMMA)

プレキシガラスとも呼ばれるアクリルは、硬くて半透明のプラスチックです。プラスチックの射出成形プロセスを使用して処理するのに最も適しています。あなたはそれを多くの電子製品ハウジングで見ることができます、車のヘッドライトがカバー、ダッシュボードの部品。

アクリルの中心的な利点:

| アクリルの特性 | それによってもたらされる実際の利点 |

| 高い透明性 | 結果として得られる製品は明確になります。 |

| 天気の良い抵抗 | 風や太陽への曝露を恐れず、長期の屋外での使用は容易ではありません。 |

| 一般的な化学物質に耐性があります | 毎日の水、洗浄剤などにさらされた場合、損傷するのは簡単ではありません。 |

| 高い硬度/良好な剛性 | 耐摩耗性が高く、耐衝撃性が高く、曲げが発生しやすくなります。 |

| 寸法的に安定しています | 射出成形後、製品の精度が高く、信頼性の高い形状があります。 |

大きなプラスチック分類では、アクリルは他のプラスチックの7番目のカテゴリに属します。また、ポリカーボネート(PC)、ナイロン、ガラス繊維強化プラスチックなどの材料に分類されます。

3。ポリカーボネート(PC)

ポリカーボネートは透明で丈夫なプラスチックです。非常に透明で、滅菌が簡単なので、医療機器の製造で特に人気があります。

ただし、PCは全能ではありません。その欠点に注意する必要があります。

- 耐摩耗性の喪失抵抗:PC材料の表面は比較的柔らかく、スクラッチが発生しやすいです。したがって、頻繁に触れるか、長い間外側にさらされる必要があるPC部品の場合、成形後の表面処理プロセス組み込む必要があります。より硬い耐摩耗性のコーティングをスプレーするか、フィルムを強化します。

- 限られた疲労抵抗:長時間の振動や曲げに耐える必要がある場所(たとえば、絶えず振動している車のエンジンコンパートメントの部品)に配置された場合、疲労に対するPC材料の抵抗は、この使用のために特異的に設計された一部の金属または工学プラスチックよりも劣ります。このような要求の厳しい環境では、より疲労に耐える材料の代替品の使用が優先されるべきです。

- 体内では使用できません:滅菌は簡単ですが、人体に配置されたインプラントには間違いなく適していません(人工関節や心臓弁など)。

それを最もよく使う方法:

| コア機能 | 使用への影響 | 典型的な該当するシナリオ |

| 高い透明性と簡単な消毒 | 視覚的な要件が高い場合と滅菌の必要性を備えた場合に適しています。 | 埋め込み不可能な医療機器、透明な観察窓。 |

| 高強度と強い耐衝撃性 | 転倒や衝突に抵抗力のあるものを作ることは非常に信頼できます。 | メガネレンズ、安全シールド、軽量防弾材料。 |

|

弱いスクラッチ抵抗

|

表面は簡単に傷を付けます。 | 高い表面硬度が必要な場合、さらなる表面処理が必要です。 |

| 中程度の疲労抵抗 | 繰り返しの曲げと振動に耐えることができません。 |

動的なストレスを頻繁に経験する場所での使用をお勧めしません。

|

4。ポリプロピレン(PP)

優れた包括的なパフォーマンスにより、日常生活と産業の一般的な資料になりました。柔軟性と耐衝撃性が高く、荷物を作るのに非常に適しており、衣類の防水層として非常に適しています。同時に、PPには優れた断熱特性があり、ワイヤーおよびケーブルシース、電子機器のケーシングで広く使用されています。

PPがありますとても 良い化学的安定性と容器を作るためによく使用されます化学物質と日々 洗剤を使用します。もう1つの注目に値する機能は、その良好な疲労抵抗です。これにより、PPは、繰り返し開閉する必要がある非負荷をかけている部品に軽量で信頼できる可動ヒンジとして機能します(ボトルキャップやフードボックスバックルなど)。

5。ポリエチレン(PE)

ポリエチレン(PE)は、間違いなく私たちの日常生活で最も一般的なプラスチックの1つです。軽く、化学的に不活性で、弾力性があり、断熱されています。その強さと硬さは貧弱ですが、コストが低く、経済的です。それは私たちの毎日のニーズのほとんどとほとんどのユビキタスなプラスチック部品に存在します。その非毒性の性質と粉砕防止特性のため、子供のおもちゃを製造するために最も使用される射出成形プラスチックでもあります。

6。熱可塑性ポリウレタン(TPU)

それは、引っ張ったり引き裂かれたりすることに抵抗がある柔らかくて丈夫な素材です。プラスチック射出成形工場は、多くの場合、TPU材料を使用して弾力性のある部品を作ります。 TPUは一般的なプラスチックよりも高価ですが、ワイヤやケーブルの保護層として作用するなど、一部の場所ではかけがえのない利点があります。加えて、TPUの表面は良好な摩擦を提供できます、ユーザーがしっかりと保持する必要がある製品部品に特に適しています(ツールハンドルや保護カバーなど)。

7。ナイロン(PA)

ナイロンは、プラスチックの射出成形ジョブで一般的で広く使用されているエンジニアリング材料です。パフォーマンスを改善するために、他の材料と組み合わせて使用されることがよくあります。ナイロン自体には、融点が高く、異常に滑らかな表面(低摩擦係数)があります。これらの利点は、多くの製品に登場します。一般的なロープ、高強度(冷却ファン、ギアブッシングなど)を必要とする自動車部品から、耐摩耗性の衣類生地まで。

その中心的な利点は非常に現実的です:

- 耐摩耗性:摩擦が少なく、熱くするのは簡単ではなく、自然に耐摩耗性があり、特に頻繁な滑り摩擦を必要とする部品や弾性材料に適しています。

- 化学耐性:さまざまな一般的な化学物質からの腐食に抵抗する可能性があります(ただし、さまざまな式の違いに注意してください)。

- 大規模な修正スペース:ガラス繊維、炭素繊維、またはその他の材料を追加することで、その硬度、強度、または耐熱性を大幅に向上させることができ、非常に柔軟です。

したがって、ナイロンプラスチック射出成形は、高性能で耐摩耗性のエンジニアリング部品を製造するための重要なプロセスです。ただし、加工中に吸湿性に特別な注意を払う必要があり、射出成形前に原材料を完全に乾燥させる必要があります。

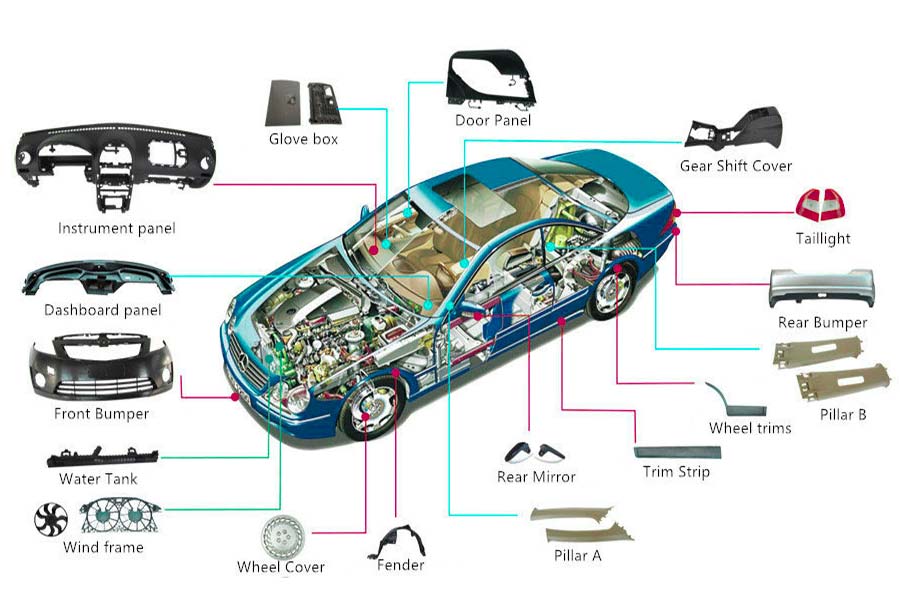

自動車射出成形用の特別な材料を選択する方法は?

車には、内部パネルから外部コンポーネント、フードの下の機能部品まで、プラスチック製の部品でいっぱいで、その多くは効率的に生産されています自動車のプラスチック射出成形プロセスを通じて。 以下は、選択する際に考慮すべき重要な側面です。

1。さまざまな自動車部品の材料選択方向の参照

| コンポーネントの場所 | 主要なパフォーマンス要件 | 一般的な材料 |

| エンジンコンパートメントを囲む | 高温抵抗(多くの場合> 120°C)、耐性、化学耐性耐性。 | PA66(ナイロン66)は、繊維PPS、高温耐性PBTを添加した添加。 |

| エクステリアコンポーネント(バンパー、ドアハンドルなど) | 耐衝撃性が高く、気象抵抗が良好(UV抵抗)、安定したサイズ、コーティングできます。 | 修飾PP(ポリプロピレン)ASA、PC/ABS、気象耐性ナイロン。 |

| インテリアコンポーネント(ダッシュボード、ドアパネル) | 良好な触覚感覚、低臭気/VOC放出、難燃性、耐摩耗性。 | PP/EPDM(修正ソフトポリプロピレン)ABS、PC/ABS、TPO。 |

| アクティビティ/接続コンポーネント(バックル、ギア) | 疲労抵抗、高強度、耐摩耗性、滑らかな繰り返しの動き。 | PA6/PA66(ナイロン)、POM(ポリオキシメチレン)、および繊維強化PBT。 |

| 透明コンポーネント(ランプシェード) | 高い透明性、高耐熱性、および気象抵抗。 | PC(ポリカーボネート)。 |

2。コアコンピテンシー評価

- 耐熱温度:コンポーネントの作業環境の最高温度を確認します。選択した材料の熱変形温度(HDT)は、この値よりも大幅に高くなければならず、安全マージンを予約する必要があります。

- 機械的特性:コンポーネントが耐える荷重のタイプ(静的または動的)とサイズ、および耐衝撃性要件を評価します。自動車部品は通常、良い衝撃強度が必要です。

- 寸法の安定性:高精度のマッチングまたはアセンブリの要件が高い部品の場合、射出成形後の材料の収縮と反りは厳密に制御する必要があります。強化された材料(ガラス繊維など)は一般に、より良い寸法の安定性を提供します。

- 難燃性:特に、内部およびエンジンコンパートメントの近くの部品の場合、特定の炎遅延基準を満たすことは必須の要件です。

- 軽量化:パフォーマンスを満たす前提で、密度が低い材料を選択すると、車両全体の重量を減らし、燃費を改善するのに役立ちます。

3。コストと処理可能性

- 材料コスト:すべてのパフォーマンス要件を満たすことに基づいて、材料自体の経済的実現可能性を考慮する必要があります。一般的なプラスチック(変更されたPPなど)は、通常、高性能エンジニアリングプラスチック(PEEKなど)よりも安価です。

- 処理パフォーマンス:材料の流動性、熱安定性、乾燥要件、および自動車のプラスチック射出成形プロセス中の困難の困難を評価します。これは、生産効率と収量に直接影響します。処理しやすい材料は、全体的なコストを削減できます。

プラスチック射出成形材料の選択における一般的な間違いを避ける方法は?

1.使用環境を無視します

材料の高強度と優れた耐摩耗性に焦点を合わせるだけではなく、決定を下すことは間違っています。これは間違った考えです。重要なのは、パーツの実際の作業環境に基づいて材料を選択することです。具体的には、部品が油にさらされ、長い間太陽にさらされるか、深刻な衝撃を受けたか、冷却水に継続的にさらされるかを調べる必要があります。

エンジンコンパートメントで使用される部品の場合、十分な強度を持つだけでは不十分です。特に、強度の要件と同じくらい重要な高温環境に耐えることができるかどうかに注意を払うことが重要です。

2。コスト評価は表面的すぎます

材料自体の最高または最低の単価にのみ焦点を当てることは、コスト評価における誤解です。重要なのは、包括的なコスト会計を実施し、製品の全体的なコストに対する材料の影響を測定することです。

たとえば、いつプラスチック製の射出成形会社を委託します薄壁の複雑な部品を生成するために、流動性が低い材料が単価が低いために選択されている場合、射出成形の難しさとスクラップ速度が大幅に増加します。最終的に、材料のコスト削減は、追加の生産コストによって相殺される可能性があります。

それどころか、通常の毎日の必需品については、トップレベルのエンジニアリングプラスチックを選択する必要があることがよくあります。したがって、材料の選択を特定のアプリケーションシナリオと組み合わせて、全体的な費用対効果の評価を実施する必要があります。

3.材料特性は機器と一致しません

射出成形プロセス中にパフォーマンスを評価することなく、材料のパフォーマンスデータに基づいてのみ選択します。

正しいアプローチ:一致する材料、機器、金型を事前に確認します。考慮すべき重要な要因には、材料の流れの特性、必要なカビの温度範囲、および原材料を厳密に乾燥させる必要があるかどうかが含まれます。これらの処理特性を事前に見つけて、適切な材料をより適切に選択してください。

4。サンプルテスト

テスト段階をスキップして、大量生産に直接移動します。

正しいアプローチ:実験用のサンプルを作成してください!特に、新しい材料、複雑な構造、および厳密なパフォーマンス要件を持つ製品の場合。小型バッチトライアルの生産(T0、T1)は、検証の絶好の機会です:部分強度、寸法安定性、外観、アセンブリ、老化テストの実際の検査。予備試験への投資は、その後の大量生産の成功を保証するための鍵です。

JSは、プラスチック射出成形のための材料のニーズをどのように満たしていますか?

1.さまざまなプラスチック材料を促進します。私たちはさまざまなプラスチックと複合材料を提供し、50を超える材料を処理した経験があります。

2.専門家のガイダンスを促進する:私たちの経験豊富なチームは、プロセス全体で専門的なサポートを提供して、プラスチック製の射出成形会社がパフォーマンスと耐久性の要件に最適な材料を選択するのを支援します。

3.多数の資料を処理する際の経験:JSは50を超える異なるタイプを処理しました材料と、多様なプラスチックのニーズを満たす実用的な能力があります。

まとめ

プラスチック射出成形に選択できる材料には、多くの種類があります。経済的かつ実用的なポリプロピレン(PP)およびポリエチレン(PE)からABS、ポリカーボネート(PC)、および優れた包括的なパフォーマンスを備えたナイロン(PA)まで、各素材には独自の個性と専門知識の分野があります。

覚えておいてください、最高の素材はなく、最も適切な素材だけです!これは、高品質の射出成形製品への最初のステップです。

免責事項

このページのコンテンツは、情報目的のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性に関して、明示的または黙示的なあらゆる種類の表明または保証は行われません。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これは買い手の責任です部品の見積もりを求めてくださいこれらの部品の特定の要件を決定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。 5,000人以上の顧客にサービスを提供している20年以上の経験により、私たちは高い精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センターが装備されており、ISO 9001:2015の認定があります。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産量であろうと大量のカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

FAQ

1.一般的にどのような機器が使用されていますか?

プラスチック射出成形は、主に射出成形機(カビのクランプ、噴射装置を含むコア機器)、成形金型、ホッパー、乾燥機、補助マニピュレーター、温度制御装置を使用します。

2。プラスチックの色をカスタマイズできますか?

プラスチック射出成形材料の色は完全にカスタマイズ可能です。マスターバッチまたはカラーパウダーの正確な割合を原材料に追加するか、事前に染色されたプラスチック粒子を直接使用することにより、ほぼすべての色数の色効果を達成できます。重要なのは、異なる製品のパーソナライズされたニーズを満たすために、バッチ間で安定した一貫した色を確保するために、均一性とフォーミュラ制御を混合することにあります。小さなバッチのカスタマイズにより、コストが増加します。

3.プラスチック材料はどの程度環境に優しいですか?

プラスチック射出成形材料の環境への親しみやすさは、特定の材料の種類とプロセスに依存します。従来の石油ベースのプラスチック(PPやPEなど)は劣化するのが困難ですが、環境への親しみやすさを高めるためにリサイクルすることができます。バイオベースのプラスチック(PLAなど)と生分解性材料には大きな環境の利点がありますが、コストは比較的高くなっています。

4.コストは材料の選択にどのように影響しますか?

プラスチック射出成形では、原材料のコストが材料の選択の重要な要素です。通常、低価格とより単純な処理を備えた一般的なプラスチック(PPやPEなど)が推奨され、高性能が必要な場合にのみ、より高いコストのエンジニアリングまたは特別なプラスチックが考慮されます。費用対効果の高いソリューションを追求します。

リソース