表面仕上げ見落とされがちなリンクです。それは製品の光沢のある外観の背後にあり、コアのパフォーマンスと経験を支配しています。

これらの頭痛を考えてください:あなたが設計した部分は寸法的に正確ですが、それらは組み立てられているときに過度の摩擦のために無駄にされ、使い果たされます。優れたルックスを備えた最先端の電子製品は、消費者に触れたときに表面全体に指紋があり、コストはすぐに低下します。これらの頭痛の理由は、通常、表面処理が良くないためです。

以前の美化プロセスほど簡単ではありません。自動車部品の耐摩耗性、医療機器の腐食抵抗、金属間の結合強度、携帯電話のシェルの接触はすべて、表面処理に依存しています。それはまるで製品に目に見えないスマートコートを着ているかのようであり、見栄えが良いだけでなく機能的なものでもあります。

それを過小評価しないでください!消費者はそれに気付かないかもしれませんが、表面上の仕上げ品質は製品の生活、信頼性、顧客満足度に直接影響します。

実生活の例を挙げてください:で自動車産業、リコールの80%以上が表面欠陥のためです! これが問題を示すのに十分ではありませんか?鏡の光沢やマットの感触を作る、錆びない機能を改善するか、コーティングの接着を確保するためであろうと、表面処理は精密な製造における重要なコア技術リンクです。当社が製造した製品が使用可能であるか、むしろ使いやすく、耐久性があるかを判断します。

コア回答の概要:

| 処理目的 | 一般的なプロセスの例 | 中心的な役割 |

| 美学を強化します | サンドブラスト、研磨、陽極酸化、絵画。 | 洗練された感覚を高めるために色、光沢、テクスチャーを変える |

| パフォーマンスを向上させます | 硬い陽極酸化、ハードクロムメッキ、ニトリディング。 | 硬度、耐摩耗性、耐食性を改善します |

| 関数を変更します | ゴールドメッキ、銀色のメッキ、不動態化。 | 導電率、溶接性、および生体適合性を向上させます |

この記事はあなたの質問に答えます:

- このガイドでは、表面処理とは何かを定義します。

- エンジニアリング図面の表面粗さのマークを読む方法を紹介します。

- 次に、最も使用されていることを概説します金属表面仕上げ技術。

- 実生活の選択の問題、パフォーマンス要件のバランス、美的効果、生産コストと組み合わせて、実際のケースを使用して選択方法を説明します。

- 最後に、Q&Aセッションを使用して、遭遇する可能性のある特定の質問に答えます。

なぜこのガイドを信頼しなければならないのですか? JSの表面処理における現実世界の練習

JS会社の部品を処理するだけではありません。私たちが提供しているのは、顧客が現在取得して使用できる完成品です。表面処理プロセスの微妙な詳細は、まさに私たちが議論するものです。

- たとえば、携帯電話のカバーをアップル電話と同じくらい滑らかで脆くしたい場合、どんな粗い砂と細かい砂がスプレーすることになっていますか?私たちはします。

- また、医療用インプラント電解分解が人体に埋め込まれるためには、体がそれを拒否しないように滑らかで安全にするためにパラメーターを選択するにはどうすればよいですか?また、私たちが毎日熟考する質問でもあります。

私たちはあなたが解決するのを手伝ってくださいすべてのコンポーネントの問題は、寸法の精度から最終的な外観と感触まで、裏返しからの問題です。 経験といえば、このガイドの推奨事項はどれも本から直接来ることはありませんが、顧客が何百もの問題を解決するのを助けた後に要約されました。

- 顧客は、陽極酸化後の一部の領域で、色が暗くて明るいという問題に遭遇しましたか?それは不均一なフィルムの厚さのためであり、私たちはそれを克服しました。

- クライアントの積は塩スプレーテストに失敗し、錆びましたか?問題は、コーティングが最初に適切に選択されておらず、同じことを経験したことです。

ここで読んでいる言葉のすべては、研究室での繰り返しの試験とワークショップ、汗、お金での継続的なテストから得られたフィールドエクスペリエンスです。それは空の理論ではありませんが、実証済みの方法は何百回も試しました。

「高品質のマスターフィリップクロスビーは強調しました。品質は検査によって定義されるのではなく、最初から構築され、すぐに作成されました。」

このガイドの主な目的は、製造および設計ルートで表面処理を実行し、可能な危険を取り除き、製品の品質と信頼性を向上させることです。

エンジニアの言語の解釈:表面粗さ

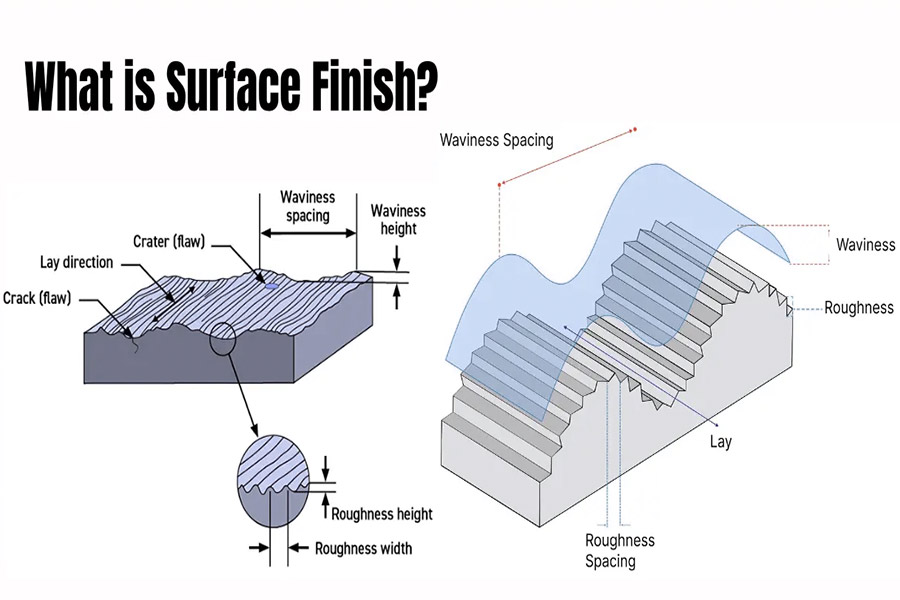

私たちのエンジニアにとって、滑らかさは単なる感情ではありません。これは、正確に測定され、白黒で明確に書かれている重要なパラメーターです。表面の粗さ。

表面粗さ(RA)とは何ですか?

簡単に言えば、RA(粗さ平均)は、表面が「粗い」または「滑らか」であるかを測定するコアインジケーターです。

想像してみてください:金属の表面が滑らかに見える場合でも、「ピーク」と「谷」を添えて、ズームインするとミニチュアの山のように見えます。

RAを測定する方法は?これらの「山」から「谷の底」までの平均高さを測定しています。

数値的意義:RA値が小さくなるほど、ピークと谷が小さくなり、表面が平らで滑らかになります。

例えば:

- RA 3.2 µm:浮き沈みの感覚を持つ、圧縮された未舗装の道路のように感じます。

- RA 0.8 µm:それは平らなアスファルト道路のような、はるかに滑らかです。

- RA 0.1 µm:それは絶対にトップF1トラックレベルの究極の滑らかさです。

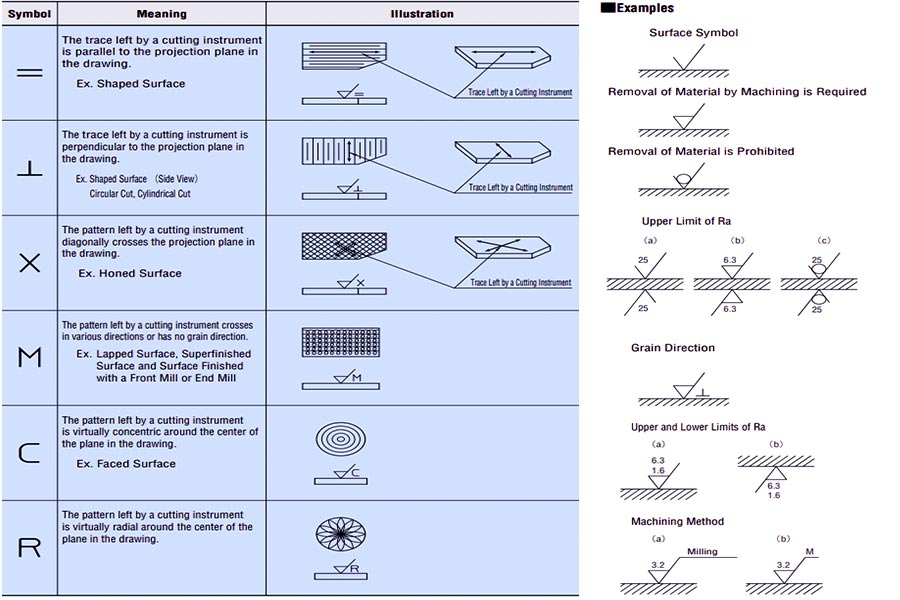

図面の表面処理記号を読む方法は?

- 青写真の「チェックマーク」記号(√)は、表面粗さの仕様です。重要な情報は次の場所に隠されています。

- RA値(キー!):3.2などの「チェックマーク」内に記載されている数は、最大許容粗さを意味します(RA値はそれを超えることはできません)。

- 処理方法は?:「チェックマーク」の上の水平線のテキストは、それを達成するために使用するプロセスを教えてくれます。ミリングと研削。

- 長さを測定する方法は? :「チェックマーク」の右(または下)の数値は、測定中に選択されたサンプルの長さ(サンプリング長)を示します。

- テクスチャはどの方向に向いていますか? :=(平行)、x(クロス)、m(多方向)などの「チェックマーク」の下の小さなシンボルは、表面テクスチャの方向を示します。

さまざまなプロセスがどの程度スムーズにできますか? (一般的なRA値範囲)

選択するプロセスは、表面がどれだけ滑らかになるかを大部分決定します。私たちの一般的なものを見てみましょう:

| 処理技術 | 典型的なRA値範囲(µm) | 見た目/感動の感覚 |

| 鋳造 | > 12.5 | 目に見える砂の穴と粒状のテクスチャーで、明らかに粗いです。 |

| ミリング | 1.6-6.3 | ナイフマークを1つずつ見る/感じることができます。 |

| 旋回 | 0.8-3.2 | ミリングよりも滑らかな非常に細かいスパイラルパターンがあります。 |

| 研削 | 0.2-1.6 | それは非常に滑らかで、いくつかの方向性の細い線があります。 |

| 研磨 | <0.4 | 非常に明るく、高度なものは、ミラー効果を実現できます。 |

「表面粗さRAと描画シンボルを理解することは、部品のパフォーマンスと外観を確保するための重要なステップです。粗さを製品の欠点にさせないでください。JSでは、毎日これらの詳細を扱っています。使いやすく見える部品が必要です。

主流の表面仕上げプロセスツアー

エンジニアのツールボックスのように、表面を処理する方法はたくさんあります。各ツールには最良の治療方法があります。キーは、パーツにどのような効果を達成したいかによって異なります。

カテゴリ1:表面をより滑らかにするための規模のメソッド

これは、表面を粉砕するか、レイヤーを削除してより滑らかにし、均一にするか、特定のテクスチャを作成することです。

- サンドブラスト/ショットピーニング:高速砂または小さなスチールショットで部品の表面を叩きます。効果は、均一なマット表面を作ることであり、パーツ内の応力を放出して強くすることもできます。私はそれを使用して、外観部品を作成したり、表面をきれいにしたりします。

- 研磨/研削:目標は、究極の滑らかさを追求することです!機械研磨からより高度な化学機械的研磨まで、コアのアイデアは層ごとに層を粉砕して、表面ピット(RA値)を最小限に抑え、光沢があるか、鏡のようにすることです。監視ケースとハイエンドの装飾パーツは、それから切り離せないものです。

- ワイヤー描画:これは誰もが見たに違いありません。多くのテクスチャーホームアプライアンスパネルサンディングベルトまたはブラシを使用して、表面の直線を特定の方向に「描く」ことです。

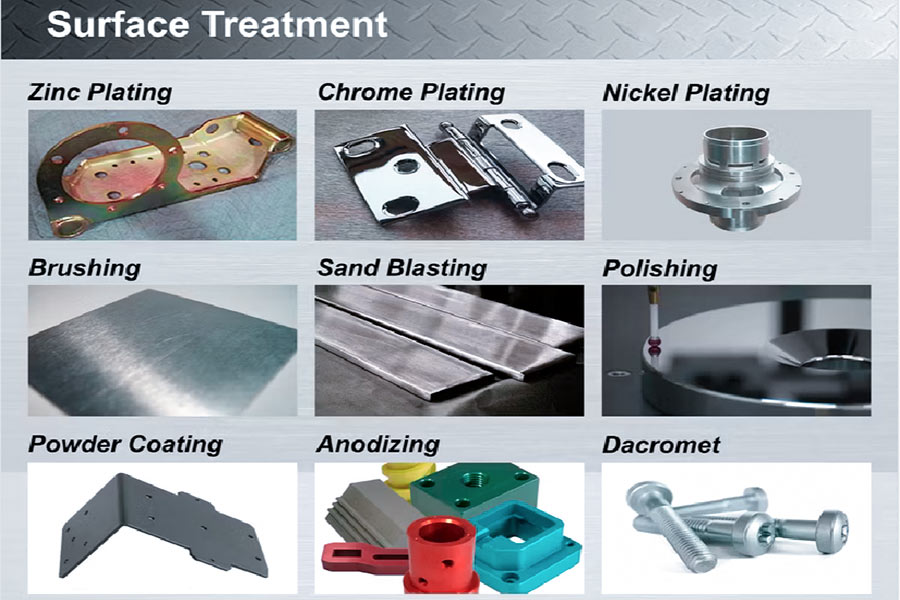

カテゴリー2:添加剤 - 表面に「衣服」を置く

このプロセスは、主に保護、外観、または新しい機能を作成するために、部品の外側に余分な材料を置くことです。一般的なメッキと表面仕上げ操作:

- 電気めっき:部品を金属の溶液に浸し、電流を通過して、表面に金属膜の薄い層をプレートします。たとえば、ニッケルメッキはアンチラストであり、クロムメッキは光沢があり耐摩耗性(車のバンパーのように)、金/銀メッキは主に導電率のためです。よく使用して、コネクタと装飾パーツを作成します。

- 陽極酸化(アルミニウムの場合):それはアルミニウムとその合金の「排他的な鎧」です。電気処理を通じて、硬くて染色可能な酸化物膜がアルミニウムの表面で「成長」します。それはカラフルで、腐食防止で耐摩耗性があります。多くの家電製品と自動車コンポーネントでこのプロセスを使用しています。

- スプレーペインティング/パウダースプレー:最も人気があります。スプレー塗装は液体塗料を噴霧し、粉末噴霧は帯電したプラスチック粉末を噴霧しています(静的に吸着してから焼きます)。それは高い色の品種と良好な保護です。車から洗濯機まで、どこでも。最も利用されています私たちのワークショップはパウダースプレーです、これは費用効率が良く、環境に優しいです。

カテゴリ3:変換方法 - 表面自体の変更

これは加算的または減算的な方法ではありませんが、表面材料の特性を変更します。

- 不快感(ステンレス鋼):特別な酸を使用して表面に残りの鉄ファイリングを洗い流し、ステンレス鋼表面の天然の錆びない酸化クロム薄膜がよりコンパクトで完璧であり、錆びない特性が直接高レベルに達するようにします。あなたはの生産のためにこのレベルを通過する必要があります医療機器および食品グレードの機器。

- 黒ずみ/リン酸塩(主に鋼用):黒くすることは、鋼の表面に薄い黒い酸化物層を形成し、リン酸塩はリン酸結晶層を形成します。主な機能は錆を防ぐことであり、それはその後の絵画のための優れたプライマーであり、塗料をより良くすることです。あなたが見る黒いボルトとツールの大部分は、扱われた黒ずみです。

- 熱処理(表面硬化):たとえば、ニトルディングと浸炭。加熱するだけでなく、部品を特別な雰囲気に入れて加熱します。これらの材料を部品のある表面に「ドリル」し、表面の「体格」を変更します。目的は、部品の表面を特に硬く耐摩耗性にすることですが、コアは困難でなければなりません。深刻な摩擦を伴うギアとシャフトはすべてそれに依存しています。

「材料の選択に関する権限であるマイク・F・アシュビー教授は、材料の選択、加工、表面処理は全体とみなされるべきであると強調しました。これは、製品機能、美しさ、信頼性を実現するための共同の道である」

表面仕上げプロセスの選択は、機能要件、外観要件、および部品の使用環境に依存します。 JSは材料表面技術に焦点を当て、専門的な研究と判断を提供します。特定のニーズとパーツの図面を提供してください。私たちは経験を組み合わせて、最も適切なものを推奨しますプロセスソリューション部品に信頼できるパフォーマンスがあることを確認し、1つのステップで外観の基準を満たすことができます。

実際の症例分析:ハイエンドドローンブラケットの表面処理決定

表面処理は、プロセスを選択することを意味するものではありません。ビルディングブロックのようなものです。最も完全な効果を達成するには、部品のさまざまな部分のニーズに応じて、異なる「ビルディングブロック」(プロセス)を組み合わせる必要があります。次のドローンブラケットケースは、この真実を特に示しています。

顧客の課題:見栄えが良く、耐久性があり、軽くて費用対効果が高いに違いありません

プロの航空写真ドローンのためのアルミニウム合金(6061-T6)ブラケットを作りたい顧客がいます。要件は単純ではありません:

- 高い外観:高品質のマットブラックである必要があり、体のデザインと正確に一致している必要があります。

- 耐久性がなければならない:それはしばしば屋外で飛び、風と雨にさらされ、傷に強く耐食性でなければなりません。

- 重要な部品は耐摩耗性でなければなりません:ブラケットを接続する内側の穴とジンバルは頻繁にアクティブであるため、摩擦が低く、耐摩耗性が低くなければなりません。そうしないと、短時間で緩くなります。

- コストを管理する必要があります:これは必要なものです大量生産、そのため、高価になることはできません。

JSのトリック:パーティション処理と段階的に解決する

最初の計画に遭遇した矛盾は次のとおりです。

- 問題1:ブラケット全体が陽極酸化されている場合、内側の穴(HV500+)の耐摩耗性は絶対に満たされますが、全体的な外観は濃い灰色で、顧客が望む純粋なマットブラックではなく、コストが非常に高くなります。

- 問題2:通常のサンドブラスト +ブラック陽極酸化のみが行われた場合、外観はマットブラックであり、コストも削減されますが、内側の穴の硬度は十分ではありません(通常の陽極酸化はHV300についてです)。

上記の2つのソリューションは実行可能ではありません、何をすべきか?表面仕上げツールの深い理解を使用して、組み合わせスキームを最適化しました。

ステップ1:全体的なサンドブラスト

後CNC機械加工ブラケット、最初に150#ガラスビーズサンドブラストを実行します。このステップにより、部品全体の表面が均一で繊細になり、その後のマット効果の基礎が築かれます。

ステップ2:重要な部品を保護します

特別な高温抵抗性ゴムプラグを使用して、耐摩耗性を必要とする内側の穴を正確に保護します。このステップは正確でなければならず、漏れは起こらないでください。

ステップ3:色の外観を取得します

さて、ブラケットのために普通の黒の陽極酸化を行います。内側の穴が保護されているため、酸化液は入ることができないため、外面のみが黒くなります。黒い酸化物膜の厚さを約15µmに制御しているため、顧客が望む高品位のマットブラックの外観を得ることができ、コストは期待に沿っています。

ステップ4:局所的なハード酸化

内側の穴の保護ゴムプラグを慎重に取り外し、この内側の穴だけで硬い陽極酸塩を実行します。このステップにより、内側の穴の表面の酸化物膜の厚さが40µmを超え、硬度はHV500を超え、耐摩耗性は非常に良好であり、ジンバル摩擦問題は完全に解決されます。

最終結果:組み合わせソリューションを使用して、1+1> 2の効果を実現します

この組み合わせソリューションによってもたらされる本当の利点を見てください。

| 索引 | 単一のプロセス計画 | JSの組み合わせスキーム | 反映された利点 |

| 外観 | ハード酸化は、要件を満たしていないダークグレー/ブライトグレーとして表示されます。 | 高級マットブラック、デザインを完全に満足させます。 |

製品の美的価値を高めます。

|

| 内側の穴の耐摩耗性 | 通常の酸化硬度は不十分です(HV300について)。 | 硬い酸化、硬度> HV500、優れた耐摩耗性。 | コアコンポーネントの寿命を大幅に拡張します。 |

| 包括的なコスト | 完全に硬い酸化のコストが高くなっています。 | 併用計画のコストは約20%削減されます。 | 市場の競争力を大幅に向上させます。 |

コア啓示:

このケースは、優れた表面仕上げ工学はメニューから「皿を注文する」ことではなく、処方箋を処方する古い中国の医師のように、部品のさまざまな部分の「症状」(要求)が決定され、その後、正確な「組み合わせ処方」が処方されることを教えてくれます。これは、さまざまなプロセスの理解と、ワークショップに蓄積された実務経験に依存しています。

「表面仕上げ工学製品のパフォーマンスと外観を決定する上での重要なリンクです。複雑な要件に直面して、JSはプロセスの組み合わせを使用して、最高のコストで最高の結果を達成するのが得意です。あなたの主要なコンポーネントを信頼性があり、傑出した両方にしたいですか?パーツの図面とパフォーマンス要件をすぐに送信してください。JSエンジニアリングチームは、表面処理ソリューションをカスタマイズします。」

FAQ-表面治療の質問に答えてください

どちらが良いですか、陽極酸化または絵画ですか?

実際、単純な「より良い」はありません。キーは、部品が必要なものに依存します。

- 陽極酸化は、主にアルミニウム部品用です。基板上にハードフィルムを形成することです。非常に強力な結合、非常に耐摩耗性があり、メタリックなテクスチャーがありますが、色のオプションは少なくなっています。

- スプレーペインティング/パウダースプレーは、非常に豊かな色で塗料の層を覆うためです。これは、ほぼすべての材料に適しており、コストの高いパフォーマンスが高くなりますが、コーティングはバンプで損傷を受けるのは比較的簡単です。

どの治療方法を選択する必要がありますか?

極端な耐久性とメタリック感(アルミニウム部品)の場合は、陽極酸化を選択します。カラフルな外観または非アルミニウム材料の場合は、スプレー塗装を選択してください。メッキと表面仕上げの分野には他の解決策があります(電気めっきなど)。最終的な選択は特定のニーズに依存します。

なぜ私のステンレス鋼の部品はまだ錆びているのですか?ステンレス鋼が錆びないと言われていませんか?

ステンレス鋼部品の錆びの問題に関して、重要なポイントを明確にする必要があります。

ステンレス鋼の性質は「錆びが比較的簡単ではありません」が、「絶対に錆びない」ものではありません。処理または使用中、表面は鉄のファイリングなどの汚染物質で汚染される可能性があります。または、その自然な保護酸化物膜が破壊される場合があります。これらの損傷または汚染された領域は、湿った塩辛い環境で錆の出発点となります。

したがって、非常に高い錆耐性(医療機器や船部など)を必要とするアプリケーションの場合、ステンレス鋼だけを使用するだけでは不十分です。処理後に不動態化治療を実施する必要があります。不動態化は、化学的方法を介して表面汚染物質を完全に除去し、ステンレス鋼の表面がより密度が高い酸化クロム保護膜を再構築します。これは、ステンレス鋼の部品が適切な腐食抵抗を再生できるようにするための重要なステップです。

「表面仕上げ」と「表面粗さ」は同じものですか?

JSのエンジニアとして、表面仕上げと粗さの違いを明確にする必要があります。

2つは基本的に同じ属性を述べていますが、反対の表現角を持っています。

- 表面粗さは、特定の値(RA =0.8μmなど)を介して表面の顕微鏡的凹面と凸性を正確に測定する定量的な技術パラメーターです。値が小さいほど、よりスムーズです。

- 表面仕上げは従来の定性的概念であり、グレードシンボル(▽7など)を使用して滑らかさの程度を漠然と表現します。グレードが高いほど、よりスムーズです。

現代のエンジニアリングの実践では、RA値(RA 1.6など)の粗さマーキングを使用することを好みます。この表現は、より正確で定量化可能であり、国際的な基準に沿ったものであり、あいまいなグレードの定義によって引き起こされる処理エラーを回避できます。

簡単に言えば、粗さは数で表現され、滑らかさはシンボルで表現され、デジタルの粗さは現在のエンジニアリングコミュニケーションの普遍的な言語です。

まとめ

表面仕上げは、製造プロセスの最後にあるオプションのリンクではありません。これは、製品設計の開始時に戦略的な考慮を必要とするコアエンジニアリング要素です。製品の外観の魅力、機能的信頼性、サービス生活、および全体的な費用対効果を直接決定します。マスタリングと最適化表面 仕上げプロセス優れた製品を作成する重要な機能です。

不適切な表面処理があなたの製品の価値の可能性を弱めることを心配していますか?

JSでは、完全な表面仕上げ装置と深いエンジニアリングの蓄積があります。 CNC仕上げから、板金形成、最終的な表面処理には、ワンストップサービスを提供します。私たちは技術的な表面仕上げの機器会社であり、問題の解決を支援するパートナーです。

今すぐ行動を起こす:

- デザインのアップロード:部品の「コートをカスタマイズ」する方法を評価しましょう。

- 専門家の解決策を取得します:JSエンジニアパフォーマンス、外観、コストの要件に基づいて、最高の表面処理の組み合わせを推奨します。

- 明確な引用を受け取る:処理と表面処理をカバーする包括的な製造見積もりをすばやく入手してください。

あなたの製品が品質、内部、外側にあることを確認するために協力しましょう。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することは推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com