部品が機械加工されているだけの場合、表面は通常粗い(「機械加工状態」と呼ばれます)。あなたがそれらを美しくし、うまく演奏し、耐久性があることを望むなら、あなたは頼らなければなりません表面仕上げ。簡単に言えば、これは部品の表面をアップグレードするプロセスです。

私が毎日勉強しているのは、これらのプロセスの背後にある戸口です。

- 彼らは物理的または化学的な方法によって小さな材料を除去するかのどちらかです、

- または、新しい物質の層を追加し、

- または、材料の表面の原子構造または組成を直接変更します。

目的は明確です:外観のテクスチャを改善し、さらに重要なことには、錆の予防、耐摩耗性、硬度の改善、導電率の改善、さらには摩擦削減などの主要なパフォーマンスを向上させることです。

スプレーペイントが簡単に傷を付けている間、なぜ陽極酸化フィルムを剥がすのが難しく、剥がすのが難しいのですか?なぜプラスチック部品に金属の光沢があるのか電気めっき?これらの違いの根は、原子レベルまたは分子レベルでの作業原則が完全に異なるという事実にあります。これらの原則を理解することは、各プロセスの本質を通して見ることができる「X-Stight」を持つようなものです。原則を理解することによってのみ、最も適切な時期に製品に最も適したソリューションを選択できます。

キーポイントの概要:

| 作業原則分類 | 典型的なプロセス | 基本的な変更 |

| 機械的な力の再形成 | サンドブラスト、研磨、描画。 | 表面材料を物理的に除去または再形成して、微細構造を変更します。 |

| 電気化学反応 | 陽極酸化、電気めっき、電解研磨。 | 電流を使用して化学反応を促進し、表面に材料の層を生成または除去します。 |

| 化学変換 | 不動態化、黒化、化学エッチング。 | 化学反応により、表面材料は物質の新しい層に変換されます。 |

| 物質的な添付ファイル | スプレーペインティング、パウダーコーティング、PVDコーティング。 | 部品の表面を外部材料で覆い、独立したコーティングを形成します。 |

この記事はあなたの質問に答えます:

- このガイドでは、表面仕上げがどのように機能するかを詳細に説明します。

- 誰もが理解できる言葉で表面仕上げの4つの核となる原則を説明します。

- 実際のケースを共有して、異なる原則の組み合わせを使用して同じ困難な問題を解決する方法を確認しましょう。このアイデアは、別の角度から問題を見させるかもしれません。

- 最後に、誰もがしばしば尋ねる表面仕上げプロセスの原則も答えられます。

なぜこのガイドを信頼するのですか? JSは原則と実際の戦闘を理解しているためです

JSでは、私は接触します表面仕上げ装置毎日。しかし、私にとっては、マシンをオンにしてボタンを押すほど簡単ではありません。

私が本当に考えているのは、なぜ私たちはこのようにそれをセットアップするのですか?

- たとえば、陽極酸化の電流を調整すると、酸化物膜の小さな穴にどのように影響しますか?

- 部品の表面の残留応力に異なる硬さを伴う砂の爆破のさまざまな効果は何ですか?

- 原則レベルでのこれらの理解により、機器の操作技術だけでなく、ルートから問題を解決するソリューションも提供することができます。

このガイドには、顧客の問題を解決する私の経験の本質が含まれています。顧客に遭遇してもらいますPVDコーティングそれはうまくいき、タッチで落ちることはありませんか?私はそれを徹底的に勉強しました。メッキ溶液は複雑な部分の小さな角に流れることができず、コーティングの厚さは不均一ですか?また、この硬い骨に取り組みました。

これらの経験が、私を機器オペレーターからテクノロジーオプティマイザーに変えた問題の深さを掘り下げてきました。あなたが読んだのは、私が経験と実験で繰り返し検証した中核的な知識です。

「MITの機械工学の教授であるエイミー・スミスの核となる概念:リアルエンジニアリングは、ソリューションを覚えることではなく、それらの背後にある原則を理解し、新しいソリューションを作成することです。」

このガイドは、金属表面仕上げ技術の本質を理解し、より賢い選択をするのに役立ちます。

原則1:機械的アクション

ハンドツールを使用しているようなものです部品の表面を彫り、磨きます少しずつ、力を直接使用して変更します。これは、表面仕上げ工学で最も基本的で直感的な方法です。

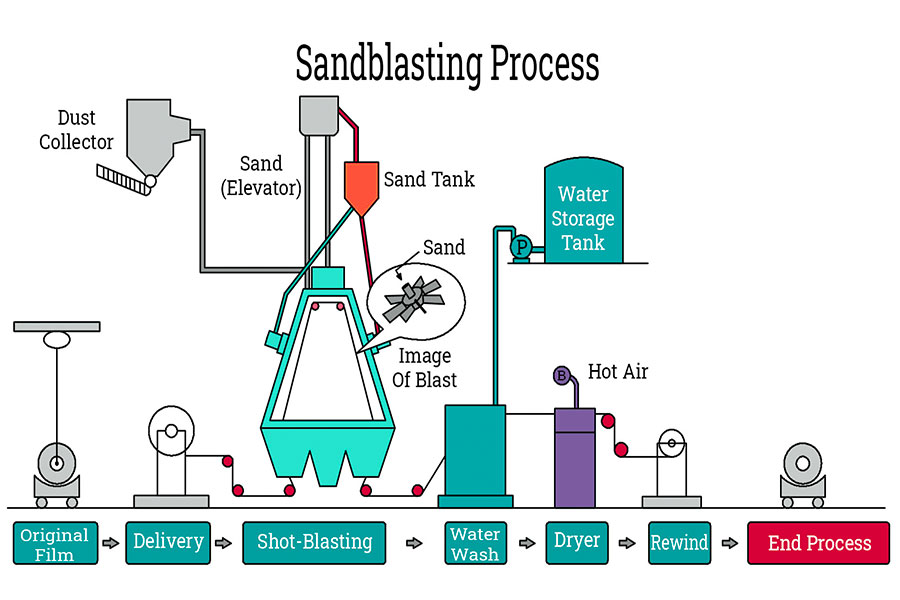

サンドブラストはどのように機能しますか? - 数十億個のマイクロインパクト

これを想像してみてください:私たちは高圧ガスを使用して、一握りの小さな粒子(ガラスビーズや酸化アルミニウムの砂など)を爆破します。これらの小さな粒子は、無数の小さなハンマーのようなもので、高速で部品の表面に衝突します。各衝撃は小さなへこみを残します。何千ものヒットの後、これらの小さなピットは一緒に接続され、元々は明るいまたは欠陥のある表面均一なマットまたはフロスト表面になります。

大きな利点は何ですか?

外観の変化に加えて、さらに重要なことに、この衝撃は主に部品の表面の材料を圧縮し、この材料の層に圧縮された応力を引き起こします。この圧力は、疲労と割れに対する部品の抵抗を大幅に増加させる可能性があり、部品が長持ちするようになります。

画像の理解:極端に細かい砂を使用して表面に均一に衝撃を与え、光沢と欠陥を取り除き、均一なテクスチャーを残すことを考えてください。

研磨はどのように達成されますか? - 「ピークカット」から「谷の詰め物」から

働く原則:

- より正確になります。研磨ワックスまたは研磨ペーストを備えた研磨ホイールを使用して、部品の表面を高速でこすります。表面の小さな「ピーク」(突起)は徐々に摩耗し、表面は平らで滑らかになり、最終的に鏡のように反射します。

- より強力なテクニック、例えば、電解研磨。表面の隆起を溶解するために電気と化学ソリューションに依存しており、非常に均一かつ滑らかで、特に複雑な形状に対処することに熟練した表面を生成します。

コア関数:目的は、例えば、極端な滑らかさと平坦性を達成し、摩擦を減らし、外観を改善する、またはその後の処理の良い基礎を作成するために、かなり明白です(たとえば、電気めっき、スプレー)。

たとえば、微視的な世界では「ブルドーザー」であるようなもので、波状の「地形」を滑らかな「平野」に平らにします。

サンドブラスト/ショットピーニングは、衝撃を通じて表面の修正と強化を達成し、研磨/研削は極端な滑らかさに取り組んでいます。これらの機械的行動の原則を習得することは、表面処理工学の鍵です。

「実際の問題を解決するための適切な方法を選択し、表面の結果を見るだけでなく、その背後にある理由も理解してください。パーツをよりよく治療する方法について深く話したいですか?JSエンジニアにお気軽にお問い合わせください!」

原則2:電気化学反応

今日は、話しましょう表面治療における最も魔法の原理 - 電気化学反応。これは魔法ではありませんが、電流を使用してアトミックの動きを駆動し、部品の表面に新しい層を栽培するという私たちのコアテクノロジーです。

陽極酸化:アルミニウムの表面に保護層を構築する

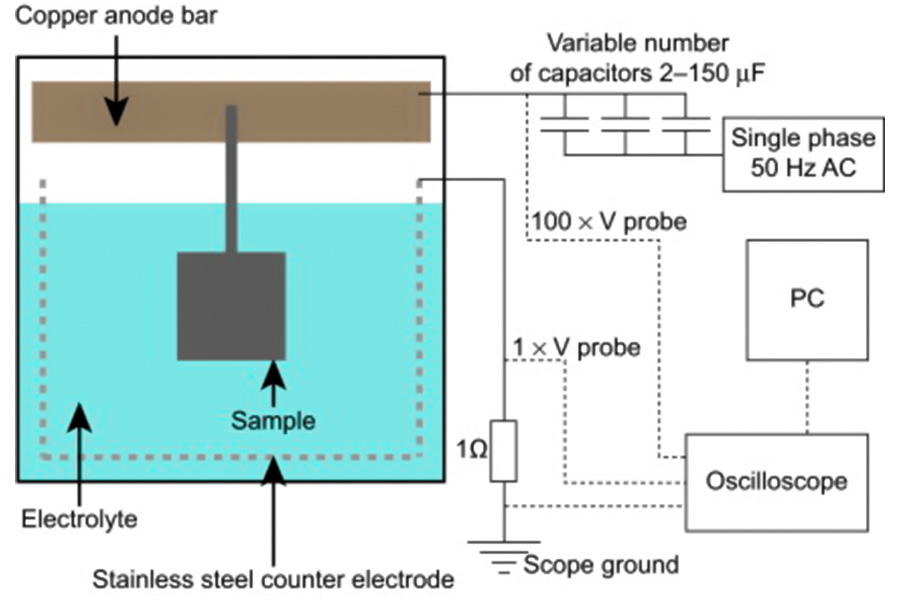

プロセス:

- アルミニウム部分を電源の正の極(アノード)に接続し、それらを特定の酸溶液(電解質)に浸し、電力をオンにします。魔法のことが起こります:電流はアルミニウム表面を駆動して溶液中の酸素と結合し、密な酸化アルミニウム(al₂o₃)層を直接成長させますアルミニウム基板。

- このフィルムはアルミニウム自体から変換されているため、基質と非常に強力な結合力を持っています。そして、この映画は自然に数え切れないほどのナノスケールの毛穴で生まれています。これは、後でさまざまな色で染色するのに便利です。

コア値:「ネイティブアーマー」のこの層は、腐食抵抗、耐摩耗性、アルミニウムの断熱性を大幅に改善し、染色および美化することもできます。これは、アルミニウム部品を保護するための最も一般的で効果的な手段の1つです。

アナロジー:それは、電気刺激を使用して、アルミニウムが単に覆うのではなく、表面自体からセラミック保護シェルの層を「成長」できるようにするようなものです。

電気めっき:部品の金属コーティング

プロセス:

- 電源の負の極(カソード)に播種する必要がある部分を接続し、金属をプラスポール(アノード)にメッキするように接続し、この金属イオンを含む溶液にそれらを一緒に浸します。電源がオンになると、アノードの金属ブロックが溶解してイオンになり、溶液に入ります。

- 同時に、溶液中の金属イオンはカソード(部分)の表面に引き付けられ、電子を取得した後、金属原子、および部品層の表面に層と非常に均等に「蓄積」します。

コア値:

電気めっきは部分を与えることができます新しい表面特性:クロムメッキは耐摩耗性と光沢を高め、ニッケルメッキは耐食性を改善し、導電率と装飾に金/銀メッキが使用されます。コーティングの厚さと均一性を正確に制御できます。また、メッキと表面仕上げの分野で最も基本的で柔軟なプロセスの1つです。

一般的なコーティングによって達成できる均一性レベルを見てください。

| コーティングタイプ | 典型的な厚さ範囲(μm) | 厚さの均一性(高電流密度領域の比率) | 主な機能属性 |

| 装飾的なクロム | 0.25-1.0 | 3:1-5:1 | 高光沢、耐摩耗性、装飾。 |

| ハードクロム | 5-500+ | 1.5:1-3:1 | 非常に高い硬度(800〜1000 hv)、耐摩耗性。 |

| 明るいニッケル | 5-25 | 1.2:1-2:1 | 良好な腐食抵抗と鏡の光沢。 |

| 酸銅メッキ | 5-50+ | 1.1:1-1.5:1 | 優れたカバレッジ、平坦性、導電性。 |

データソース:米国金属協会-ASMハンドブック、Vol 5(注:厚さ比が1:1に近いほど、部品の異なる領域でのコーティングの分布が均一です。)

画像のメタファー:これは、アノード(溶解)から「移民」を提供し、電解質を通過し、電界の求めてカソード部分の「新世界」に「堆積」(堆積)を正確に「沈殿させる」(沈降」することに似ています。

「陽極酸化は、現場反応と電気めっきを介して保護セラミック層を形成します。正確で制御可能な金属イオン堆積を実現します。これらの電気化学反応の性質の根底にあるのは、高度な表面仕上げエンジニアリングに対する根の答えです。

原則3および4:化学変換と材料の追加

表面保護の2つの主要な方法に関して、化学変換(内部作業)および材料の追加(外力)、私はそのような2つのプロセスを説明しようとしていますが、それを定期的に使用しています。

危険性(化学変換):ステンレス鋼の「自己修復」特性を刺激します

- これは外側に何かをメッキするものではありません。私が実際にしていることは、特定の酸溶液(硝酸やクエン酸溶液など)でステンレス鋼成分を沈めることです。

- この酸性浴は、部品の表面に鉄などの「アクティブな」金属成分のみを溶解し、より多くのクロム成分を表面に残します。

- これらの濃縮されたクロムは、空気中の酸素と接触すると、非常に薄く、非常に密な、非常に安定した酸化クロム保護層(cr₂o₃)を形成し、肉眼では見えません。

「ハーバート・H・ウリグ教授は、彼の古典的な本の腐食と腐食制御で強調しました。ステンレス鋼の優れた腐食抵抗は、この薄くて丈夫な自己治癒のパッシブフィルムに基本的に依存しています。」

このフィルムの秘密は、それが軽く掻くと、空気中の酸素を使用して「自己治癒」し、保護層を再編成できることです。ステンレス鋼の「マジックトリック」です。

スプレー/粉末化(材料接着):部品のカスタマイズされた「保護コート」を装着する

これら2つの方法の中核は、部品の外側に物理的な保護層を追加することです。

(1)スプレー:

液体塗料を細い霧に吹き付け、部品の表面を均等に覆うことです。内部の溶媒が蒸発した後、塗料自体が化学反応を起こした後、硬化して塗装膜に固化します。

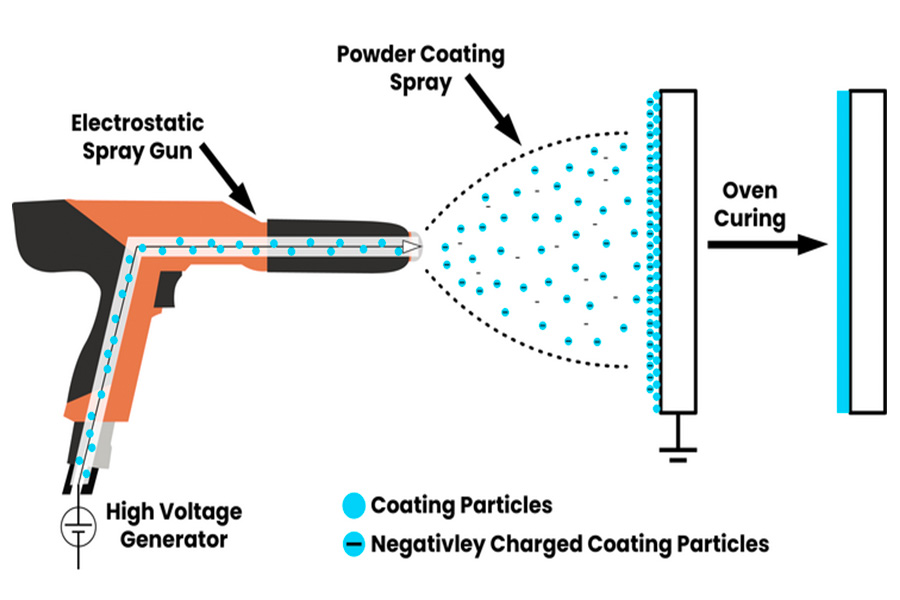

(2)粉末化(静電噴霧):

- これはより一般的に使用され、興味深いものです。乾燥したプラスチックパウダーに静電気を充電し、接地された部分にスプレーします。静電引力により、粉末は部品の表面にしっかりと付着します。

- 次に、部品をベーキングオーブンに送り、粉末は溶けて熱によって水平になり、最終的に冷却され固められ、非常に均一になり、強いコーティング、部品のために厳しい保護スーツを着るようなものです。

「不動態化はステンレス鋼を刺激して、それ自体を修復できる保護フィルムを形成します。塗装/粉末噴霧は、環境を分離するために固体の外側のコートの余分な層を追加します。JSでは、部品の材料と使用環境に基づく最も適切な保護ソリューションを正確に選択して、製品のサービス寿命を確保します。

実際の戦闘ケース分析:水中検出器シェルの腐食防止課題

私たちが解決したばかりの本当のケースをあなたと共有したいと思います。私たちが学んだ水中検出器シェル腐食防止の問題と解決策。この問題は、プロセスの原則が失敗または成功にどのように重要であるかを明らかにしました。

顧客の課題:海水と塩スプレーの構造的完全性を長い間維持する

で作られた水中検出器シェルを思いついたクライアントがいますアルミニウム合金(6061)。デザインは良いですが、高塩の海水で長く続く必要があります。クライアントはそれを心配しています:

- 長期腐食抵抗:シェルは、海水侵食と塩スプレーに耐える必要があり、長期の構造的完全性と故障を備えています。

- クリアロゴ:シェル上のロゴとテキストは、保護プロセスによって不明瞭にされてはなりません。常に明確に表示できるはずです。

- 特にアルミニウム合金が関与している場合、海水でのこの腐食は笑い問題ではありません。間違った保護プロセスを使用すると、製品の寿命が大幅に短くなります。

解決策の評価:鍵は保護層の形成原理にあります

当時、顧客は主に2つの一般的な方法を検討しました。私は彼らの作業原則と潜在的なリスクを慎重に分析しました。

ソリューションA:高性能マリンエポキシペイントをスプレーします

- 原則:物理的な分離。コーティング自体に頼って、基板から海水を隔離します。

- リスクポイント:この保護層は非常に脆弱です。ピンホールと同じくらいの小さな穴が傷ついたとしても、海水が入り、電気化学反応(ガルバニック腐食)が発生します。その結果、ペイントはペイントフィルムの下に落ち始め、最終的に大きな領域が失敗します。

ソリューションB:通常の陽極酸化

- 原理:電気化学的変換。アルミニウム表面に酸化アルミニウム保護膜の層が生成され、このフィルムはアルミニウム自体と非常によく組み合わされています。

- リスクポイント:問題は、通常の陽極酸化によって成長した映画が厚さと緊張が限られていることです。塩化物イオン濃度が高い海水では、このフィルムはまだ「パンチされる」ことができ、小さな腐食ポイントを形成し、最終的に故障につながる可能性があります。

JSの最適なソリューション:ハード陽極酸化 +シーリング

表面処理が実際にどのように機能するかを深く理解していることに基づいて、上記の2つを選択しませんでしたが、アップグレードされた電気化学ソリューション、つまりハードアノディング +シーリングを推奨および実装しました。

なぜ最適なソリューションなのですか?

(1)ハード陽極酸化:

- このプロセスは非常に「ハードコア」です。低温と高電流密度の特別な条件下で動作します。

- 得られた効果:アルミニウム合金の表面には、超厚く、超密、非常に小さな細孔酸化物層が生成されます。この「鎧」自体の防御は、通常の陽極酸化。

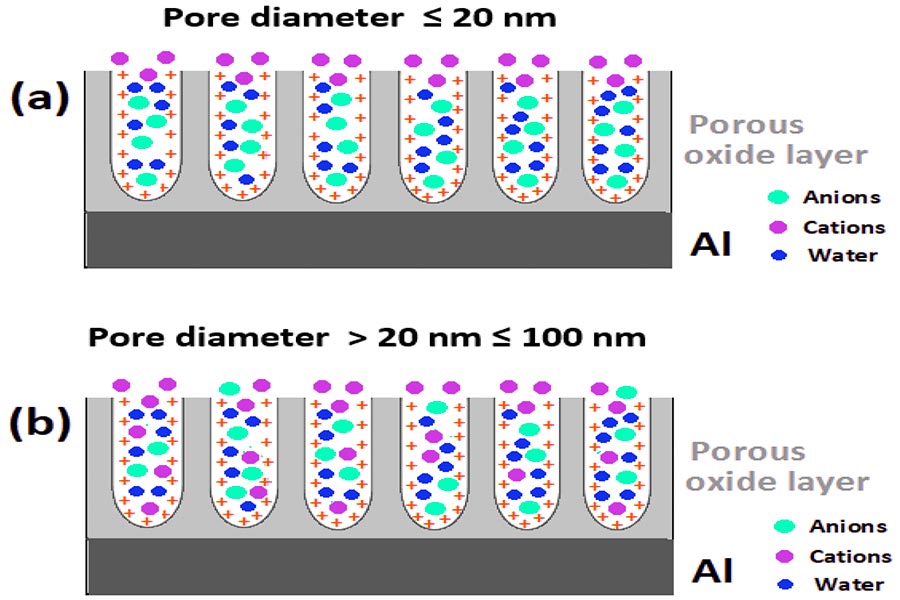

(2)シーリング:

- 硬い酸化物膜の細孔は小さいですが、顕微鏡下にはまだ小さなチャネルがあります。

- 重要なステップ:この酸化物フィルムをお湯または特定の化学溶液で扱います。このステップにより、酸化物膜の表面上のマイクロポアの酸化アルミニウムが水を吸収し、膨張し、それらのナノスケールの小さな毛穴を完全にブロックし、密閉します。海水には浸透する機会はありません。

なぜ私たちの方法が良いのですか?

- スプレー塗装(スキームa)は物理的な障壁です。破損すると、内部のアルミニウム基板が損なわれ、全体が失敗します。

- 私たちの硬い陽極酸化 +シーリングにより、アルミニウムは完全で密な、非スルーのセラミック表面層を成長させることができます。表面が誤って傷が付けられていても、損傷は通常スクラッチに限定され、周囲のエリアに広がり、全体として剥がれません。

保護能力は非常に異なります!専門家として表面仕上げツール、私たちは、このステップが毛穴を排除し、長期的な保護を達成する上で決定的な役割を果たすことをよく知っています。

最終結果:耐久性は期待をはるかに超えています!

計画の実装後のテストデータの比較は、その利点を明確に示しています。

| 評価指標 | 計画A(高性能エポキシペイント) | JSスキーム(ハード酸化+シーリング) | コアの利点 |

| 塩スプレー抵抗テスト | 500時間後に泡が表示されます。 | 腐食の兆候のない3000時間> 3000時間。 | 寿命を6回以上増やします。 |

| 膜基質接着力 | 3Bレベル(グリッドに剥がれた状態)。 | 5Bレベル(最高、皮なし)。 | 機械的損傷に対する強い抵抗。 |

| ロゴの透明度 | スプレーは詳細をマスクする場合があります。 | 酸化前のレーザー彫刻、完全に保存された詳細。 | 機能と美学のバランスをとる。 |

「このケースは、表面処理技術の実用的な原則を深く理解することが、極端な労働条件の課題に対処するための鍵であることをもう一度証明しています。あなたの製品が厳しい腐食性環境に直面している場合、JSカンパニー実証済みの保護ソリューションを提供するために、ソリッドプロセスの原則分析に依存しています。私たちとあなたの課題について話し合うためのようこそ。」

FAQ-プロセスの原則の質問に答えてください

なぜ電気めっき層が鋭い角で厚くなっているのですか?

めっきと表面仕上げをするとき、私はしばしば、部品の鋭い角と突起でコーティングが特に厚いことがよくわかります。これは主に、電流が部品の表面に不均一に分布しており、それらの鋭くて突き出た場所(これは先端効果と呼ばれる)に自然に集中し、そこに特に高い電流密度をもたらすためです。電流が強い場合、より多くの金属イオンが堆積に引き付けられ、コーティングが自然に厚くなります。

したがって、正確なマッチングを必要とする電気めっき部分を設計する場合、電流を効果的に分散させ、表面全体のコーティングの厚さをより均一にすることができる鋭い角(つまり、R角度を追加)で事前に丸いアークを作る必要があります。

陽極酸化されたフィルム自体が断熱されているので、なぜ染色できるのですか?

これはとても良い質問です!

- 陽極酸化によって生成されるアルミニウム酸化膜自体が断熱されていますが、ナノスケールの毛穴は、その形成プロセス中に実際にこの膜内で生成され、表面から金属基板に近い場所に伸びています。染料分子が浸透し、毛穴の内壁に吸着することを可能にするのは、これらの小さな穴です。

- 染色が完了した後、これらの小さな穴の開口部を密封するために重要なシーリングステップを実行する必要があります。このようにして、染料は元々透明な酸化フィルムに永久に閉じ込められています。

- したがって、あなたが見る色は、実際にこの透明なセラミックシェルを通過し、内部の密閉染料を照射する光の効果です。これが、断熱酸化膜が豊かな色で染色できる理由の鍵です。

PVDコーティングと電気めっきの本質的な違いは何ですか?

JSのエンジニアとして、基本について話させてくださいPVDコーティングと電気めっきの違い:

どちらもワークピースの表面に素材の層を追加しますが、原則と環境は非常に異なります。

電気めっきは液体タンクで行われ、金属イオンに対する電気化学反応に依存しています。

そして、PVDはどうですか?

- これは、高真空環境で動作する乾燥した物理プロセスです。イオンビームなどの方法を使用して、標的材料(プレートする材料)を爆撃し、ガス状の状態の原子または分子に爆撃し、薄膜を形成するためにワークピースの表面に真空と堆積物を堆積させます。

- PVDはこのように動作するため、そのフィルム層は通常、より密度が高く、より硬く、よりしっかりと結合され、より環境に優しいですが、それに応じて、機器の投資とコストははるかに高くなります。したがって、選択するものは特定のニーズとコストの考慮事項に依存し、絶対的な良いことも悪いこともありません。

まとめ

最終分析では、さまざまなものに精通しています表面仕上げプロセス基本的なスキルですが、各テクノロジーの背後にある作業原則を本当に理解している人だけが専門家と見なすことができます。さまざまな作業原則が、パフォーマンスの上限と、使用に最も適した場所を直接決定します。これらを習得することによってのみ、製品を開発する際により自信を持ち、より正確で将来を見据えた選択をすることができます。

行動を起こす:

問題点が外観であるだけでなく、パフォーマンスの問題にとどまっている場合:sullyしないでください。機器を販売するだけでなく、表面処理工学の原則を本当に理解しているパートナーが必要です。

JSに話しかける:プロの表面処理機器会社として、当社のエンジニアチームは知識と経験を喜んで共有しています。お問い合わせくださいあなたのプロジェクトの詳細についてすぐに話し合います。最も基本的な原則から始めて、ニーズを整理し、本当に信頼性の高い効果的な製造ソリューションを設計しましょう。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com