通常の金属板を、主要なコンポーネント、シームレスな機器シェル、または頑丈な構造ブラケットをサポートするサーバーシャーシにどのように変えることができますか?私たちのJSの目には、これは単純な折りたたみではありません。金属曲げつまり、正確な力を使用して、金属板をセットラインに沿って永久に変形させ、V字型の溝やU字型のベンドなど、まっすぐなプレートから必要な角度や形状に変えます。

力で曲がっているように聞こえますが、それはその単純ではありません。これをうまくやるのは間違いなく科学です。私たちのチームが毎日考えているのは、金属材料の特性を理解する方法、適切な方法を選択し、金属板の厚さと目的の曲げ角に応じて、高度なコンピューター制御された機器を使用する方法です。

なぜそんなに特別なのですか?最終的な曲げ角の精度と品質はすべて、これらの詳細が整備されているかどうかに依存するためです。

まさにこのためです精密制御の主張一見普通の金属板をさまざまな産業をサポートする重要な部分に変えることができること。目立たない小さな括弧から大きな構造部品まで、金属曲げの工学的知恵はその背後に凝縮されています。

コア回答の概要:

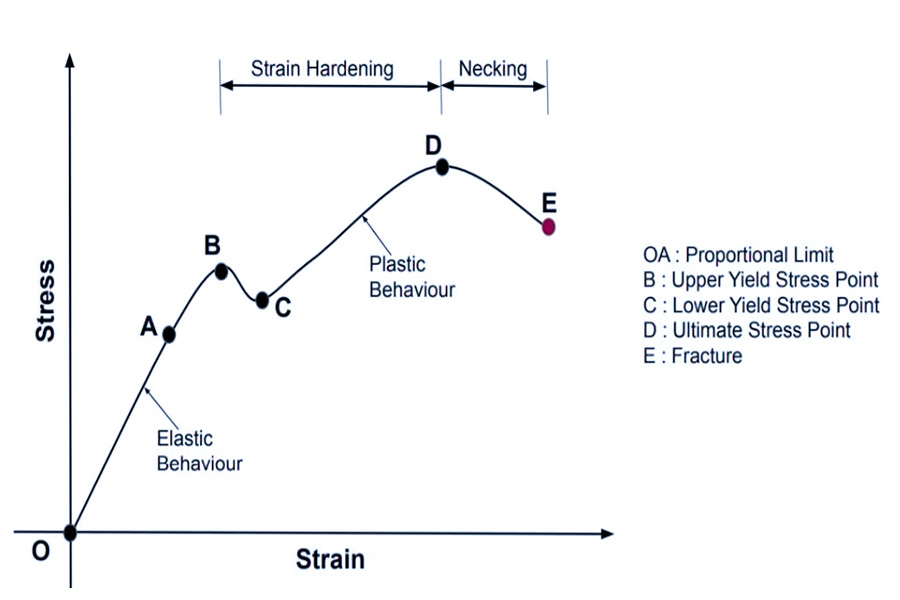

| ステージ | コア原則 | 結果 |

| 力散布の初期段階 | 弾性変形。 | 材料は一時的に曲がっており、力を解放した後、元の状態に完全に戻ることができます。 |

| 降伏点を超えます | プラスチック変形。 | 永久的な変形が発生し、金属の内部結晶構造に滑りや不可逆的な変化を引き起こします。 |

| 力を解放した後 | スプリングバック。 | 部分的な弾性変形が回復し、荷降ろし中(わずかな開口部)よりも最終的な曲げ角が大きくなります。 |

| エンジニアリング補償 | 過剰な傾向。 | リバウンド量を事前に計算し、ターゲット角度よりも小さい角度に曲がり、リバウンドに対抗します。 |

この記事はあなたの質問に答えます:

- このガイドでは、金属の曲げの物理学について説明し、プレスブレーキがどのように機能するかを詳細に説明します。

- 次に、一般的に使用されるいくつかの曲げ方法を比較します。

- 次に、私たちが解決した問題の実用的な例を共有します。

- 最後に、私はあなたが気にするすべての一般的な質問に答えます。

なぜこのガイドを信頼する必要があるのですか? JSからの最前線の製造洞察

このガイドは、JSワークショップから毎日提供されています。私たちは毎日金属に「話している」ことをしており、プレスブレーキで正確な指示を与えています。

例として、シンプルな90度の曲がり角を取ります。簡単だと思いますか?

しかし、実際の操作では、材料のリバウンド、曲げ半径の選択、および内部応力の放出にはすべて、正確な計算が必要です。このガイドのすべての提案は、手で何千もの板金部品を処理した後に蓄積した本当の経験です。

JSの私たちは、オンラインだけではありません金属曲げ加工サービス。私たちはお客様の製造プロセス全体に深く関わっており、困難な実用的な問題を解決しました。

たとえば、ワークショップでは、曲げシーケンスが正しく配置されていないため、部品を組み立てて形成できない状況に遭遇しました。曲げソリューションを最適化することにより、ベンドでの材料の割れのリスクを正常に回避しました。私たちは、描画から物理的な製品までの道路上のあなたのエンジニアリングパートナーになることを望んでいます。

「品質の分野のリーダーであるジョセフ・ジュラン博士が強調したように、経験はあなたに起こることではなく、あなたがあなたに何が起こるかで何をするかです。」

私たちのガイドの内容は、大規模なワークショップの実践、遭遇した課題、成功したソリューションの繰り返しの思考と改良の結果です。それは実際の生産ラインから来ており、板金形成プロセスの理解を凝縮しているため、信頼できるのです。

金属曲げの科学:プラスチック変形の芸術

平らな金属シートを必要な角度に曲げることが必要な場合は、強い圧力をかけることはできません。重要なのは、金属の2つのコア変形特性を理解することです。弾性変形と塑性変形。あなたが金属シートを入力するのに十分な力を適用した場合にのみプラスチック変形ゾーン金属はセットの曲がり角を維持できます。

ステージ1:弾性変形

手でプラスチックの定規を優しく曲げると想像してください。曲がりますが、手放すとすぐに元の形に戻ります。最初は力が小さい場合、金属にも同じことが言えます。それは少し変形しますが、あなたが手放す限り、それは痕跡を残さずにすぐに元の形状に戻ります。この段階は、材料の瞬間的な応答のようなものであり、永続的な変更は発生しません。

重要なターニングポイント:降伏強度

すべての金属には「頑固な点」があり、これは専門的に呼ばれています降伏強度。使用する力がますます大きくなり、金属内の「筋肉と骨」が故障し、動き、脱臼し始めるほど大きくなると、このポイントを超えます。このポイントを超えると、金属は元の形状に完全に戻ることができなくなります。永続的な変形の始まりを示します。

究極の目標:プラスチックの変形

適用された力が降伏強度を着実に超えると、金属は私たちが望む塑性変形段階に入ります。現時点で発生する曲げは永続的です!金属シートは新しい形状に変換されています。曲げ機のコア作業は、この段階に金属を正確かつ制御できるようにし、そこに保つことです。

無視できない現実:スプリングバック

金属が曲がった後でも、永久変形(塑性変形)を受け、元の形状を回復しようとする弾性力の一部が内部に保存されます。曲がっていた春のように、跳ね返りたい。したがって、曲げ圧力が放出されると、この外力は曲げ角度を少しリバウンドさせます。スプリングバック効果。

このスプリングバックを過小評価しないでください、それは完成品の角度を直接不正確にします!それを相殺するために、経験豊富なワークショップマスターとインテリジェントなCNC曲げシステムの両方が、このスプリングバックの金額を事前に計算して予約する必要があります。

特定の操作は次のとおりです。正確な90度の曲げ角を取得するには、実際の曲げを故意に87度または88度に押してから、材料自身のリバウンド力に頼って正確に90度に戻って戻る必要があります。プレスされているこの角度の違いは、オーバーレンド角です。

だからご覧のとおり、金属の曲げはブルートフォースの仕事ではなく、の科学です弾力性と可塑性を正確に制御します。材料の降伏強度を理解することから、プラスチックの変形、スプリングバック補償まで、各ステップは完成品の資格があるかどうかに関連しています。

「JSワークショップでは、これらの詳細について毎日考えています。次回は、板金部品の設計に屈する問題に遭遇したとき、または曲がり角が正確であることを確認したいときは、私たちと話をしてください。。」

コアプロセスと機器:主要な曲げ技術の分析

曲げの基本原則を理解した後、次のステップは、それを達成するために重要な機器に依存することです。板金加工の分野では、CNCプレスブレーキ間違いなく金属曲げを達成するための主力です。主にいくつかの異なる作業モードを使用して曲げタスクを完了します。

主力:CNCプレスブレーキ

どのように機能しますか?

要するに、上部と下部の間の協力に依存しています。マシンの上部にパンチがあり、下にV字型の開口部があるダイがあります。それらの間に金属シートを置きます。次に、パンチが強く押し下げられ、シートを下のV溝に押し込み、角度が形成されます。これは、毎日の金属曲げの基本的な操作です。

3つのコア曲げ方法の比較

「ピーターウリンツ教授は強調しました。アプリケーションに一致する曲げ方法を理解して選択することは、コスト、精度、生産効率の三角形のバランスを達成するための鍵です。」

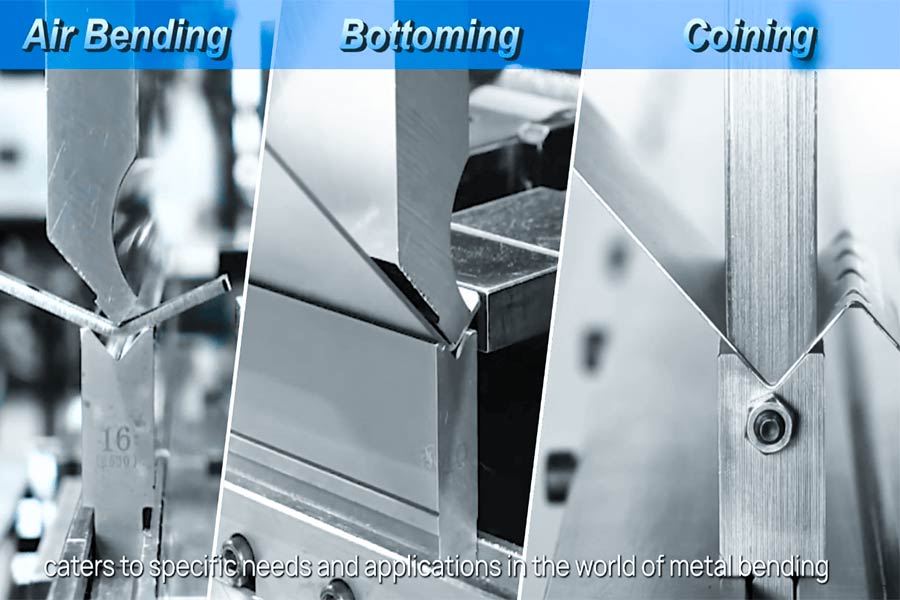

CNC曲げマシンの作業方法は静的ではなく、主に3つあります曲げ方法:

(1)空気曲げ(最も一般的に使用される):

- 原則:パンチはシートを押し下げますが、シートを金型の底に完全に押すことはありません。これは、金型の上の空気中のシートを曲げることに相当します。

- 利点:柔軟性が最大のハイライトです。非常に便利な金型を使用して、さまざまな角度を作成できます。さらに、3つの間で最も低い機器トン数の要件があり、生産の迅速な準備と高い費用対効果があります。

- 制限:形成角は、物質的なリバウンドの影響を大きく受けます。材料を解放した後、それは少しリバウンドし、ベンドの角度が設定とわずかに異なる可能性があるためです。したがって、オペレーターの経験とマシンの制御精度に依存します。

(2)ボトム(より正確):

- 原則:今回はパンチがシートを下に押し付け、しっかりと反対しますV字型の表面カビの中で、曲げ角はカビの形状によって完全に決定されます。

- 利点:より高い精度!圧力は固体であるため、材料がリバウンドするスペースは小さく、角度制御がより正確になります。

- 制限:空気曲げよりも30%〜50%の機器トン数が必要です。さらに重要なことは、金型のセットは、設計された特定の角度のみを作成できることです。角度を変更するには、金型を交換する必要があり、柔軟性は少し貧弱です。

(3)コイング(高精度、しかしめったに使用されない):

- 原則:非常に高いトン数(通常は空気曲げの5〜8倍)を使用して、パンチの先端をスタンプのように素材に押し込み、材料が変形して完全にリバウンドを排除するようにします。

- 利点:理論的には、最高の形成精度と角度の一貫性を達成できます。

- 制限:機械や金型には時間がかかりすぎ、機械が負担され、カビは簡単に損傷します。通常、より柔らかい素材や特定の機会にのみ使用できます。高い投資と多くの制限のため、精度の要件が特に厳しい場合を除き、現在、生産ではますます少なく使用されています。

一般的に使用される曲げ方法のコアデータの比較:

| 曲げ方 | アプリケーションの浸透率(推定) | 典型的な角度精度範囲 | 必要なトン数(相対的なエアベンド) | 主な該当する材料の厚さ範囲 |

| 空気曲げ | 85%-95% | ±0.5° - ±1.0° | ベンチマーク(100%) | 薄板中厚の厚いプレート(普遍的に適用可能)。 |

| ボトムベンディング | 10%-30% | ±0.1° - ±0.5° | 130%-150% | 薄いプレート - 中板。 |

| コーティング | <3% | ±0.1°(理論的に最適) | 500%-800% | 薄いシート(主に柔らかい素材で作られています)。 |

出典:ASMハンドブック、FabTechレポート。

曲げ曲線とシリンダー:ロールベンディング

いつ使用するのが最善ですか?

連続曲線を備えたアーク、コーン、またはシリンダーを作る必要がある場合、CNC曲げ機はそれを行うことができません。これが時ですロールベンディングマシン登場します。

どのように機能しますか?

通常、それは3つまたは4つの回転ローラーに依存し、金属板はそれらを通過します。ローラーの位置と角度を調整することにより、プレートは少しずつ曲がり、最後に私たちが望むアークを形成するか、シリンダーに転がします。これは、湾曲した表面モデリングのための特別なツールです。

簡単に要約すると、空気の曲げは柔軟で労力を節約し、毎日の金属曲げの主な力です。底部の曲げはより正確ですが、柔軟性は十分ではありません。刷り込みの曲げは極端な精度を追求しますが、高価であり、現在はめったに使用されていません。湾曲したシリンダーを作るには、ロールベンディングマシンに依存する必要があります。各メソッドには、最適な処理があります。

「JSでは、適切な曲げプロセスを選択することは、品質とコストの一部にとって重要であることを知っています。特に精度、効率、または複雑な形状を必要とする処理が必要なシートメタル部品がある場合、私たちと話をすることを躊躇しないでください。

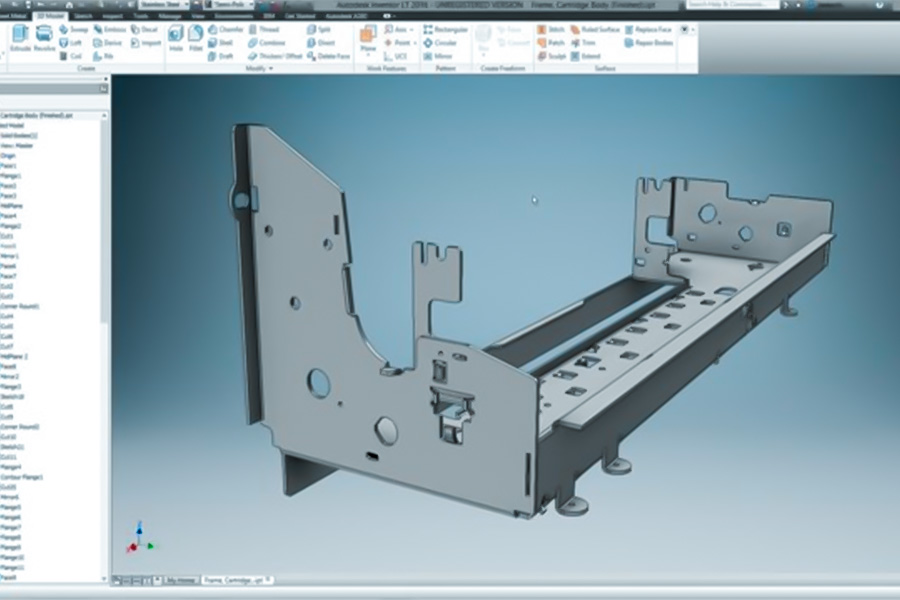

実際の戦闘ケース分析:ドローン地上局用の精密コンソールシェルの構築

私は非常に興味深いプロジェクトを終えたばかりです。これは、実際の製品で金属の曲げがどのように重要な役割を果たすかを伝えるために例として使用するのがちょうど適切です。今回は、ドローングラウンドステーションを作る会社が建設するのを支援することです精密コンソールシェル。

顧客の課題:完全なアライメントが必要な複雑なシェル

プロジェクトの背景:顧客はアイデアを備えたスタートアップであり、ポータブルドローングラウンドコンソールを設計しました。シェルは、厚さ2mmの厚さ5052アルミニウム合金プレートで作られており、画面、ジョイスティック、さまざまなインターフェイスを取り付けるために、穴を開ける必要があります。曲がったコーナーは12以上になります!最も重要なことは、すべての開口部とコーナーの位置が正確でなければならず、少しの違いでさえも機能しないことです。

潜在的なリスク:

最初の設計を取得するとすぐに、このプロジェクトのリスクポイントがわかりました。何が問題ですか? 2つの場所:

- まず、曲げ半径は不十分です。一部の部分の内側曲げ半径の設計はわずか0.5mmで、これははるかに小さいです最小曲げ半径材料に推奨されます(通常、材料の厚さの1倍、2mmなど)。

- 第二に、曲げ間隔は小さすぎます。この設計がたどられ、曲げ機が直接使用される場合、材料が曲げたときに直接亀裂するか、型を挿入できないために部品が変形して廃棄されます。危険は取るに足らないものではありません!

JSのエンジニアリング修正:製造可能性とプロセス最適化設計

(1)根本原因分析(DFM):

プロジェクトの引用と実現可能性分析段階で、専門ソフトウェアを使用して顧客の徹底的な分析を実施しました3Dモデル前述のリスクポイントを迅速に特定します。

(2)洗練された顧客の変更:

問題を見つけることは目的ではありませんが、問題を解決することです。私たちは顧客にタイムリーに連絡し、いくつかの最適化の提案を提供しました。

- 曲げ半径を増やす:材料特性に適した安全でない0.5mmから2mm(材料の厚さ)から最小ベンド半径を増やすことを非常にお勧めします。このようにして、曲がるのは安全で、粉砕されません。

- フランジの高さで調整を行う:どこかで2つの曲がりが重くなりすぎます。フランジの1つの高さを調整して、曲げ型が機能して競合しないように十分なスペースがあるようにします。

(3)適切なプロセス計画:

12を超えるベンドを持つ複雑なコンポーネントの場合、曲げシーケンスは非常に重要です。間違ったシーケンスは、曲げの構造的ロックのために、次の操作を満たすことができなくなります。私たちのエンジニア簡単に乗るために、常に最終的な曲げ手順を終了し、セットアップしています。

(4)正確な展開計算:

最終サイズが正確であることを確認するには、展開されたフラットプレートサイズをミリメートルに計算する必要があります。ソフトウェアを使用して、各コーナーの曲げ控除を正確に計算し、切断および切断時にその後の曲げのために正確なマージンが予約されるようにします。

プロセス最適化の重要なポイントの比較:

| リスクポイントを設計します | 顧客の初期設計 | JS最適化計画 | 最適化の目的 |

| 最小曲げ半径 | 0.5mm | 2mm(材料の厚さの1倍)。 | 材料の安全性を確保するために、曲げや割れを避けてください。 |

| キーフランジの高さ | 15mm | 18mmに調整します。 | 曲げ干渉を防ぐために十分な金型動作スペースを予約します。 |

| 曲げシーケンス | 不明 | 詳細なステップ計画。 | 部品がセルフロックされないようにし、すべての曲がりが完了できるようにします。 |

最終結果と価値

- 結果:設計の最適化が実施されており、プロセス計画が明確であり、ワークショップのマスターは優れた運用スキルを持っています。サンプルは一度に正常に曲がっていました!すべての穴の位置、インターフェイス位置、および曲げ角度は、設計の精度要件を満たしています。

- 価値:最も重要なことは、初期段階での専門的なDFM分析が、顧客が失敗する可能性のある試行の生産を避けるのに直接役立つことです。それは数千ドルの校正料金を節約しただけでなく、さらに重要なことに、少なくとも1週間の貴重なR&D時間を節約しました!

- コアインスピレーション:複雑な金属曲げ部分を処理するには、トップを持つだけでは不十分ですCNC曲げマシン。真の価値は、事前にリスクを予測し、製品設計を最適化し、完璧なプロセスを計画できるエンジニアの実務経験にあります。機器は死んでいて、経験は生きています!

「このケースは、精密なシートメタル処理、特に複雑な曲げ部品、初期段階での詳細なエンジニアリング分析とプロセス計画が非常に重要であることを完全に示しています。JSでは、高度な機器だけでなく、デザインを効率的に製造できる製品に変換することに焦点を当てる経験豊富なエンジニアチームも持っています。」

FAQ-あなたが懸念しているすべての曲げの問題

最も一般的に使用される板金曲げ方は何ですか?なぜ?

最も一般的に使用される曲げ方法に関して、答えは明確です:空気曲げ。

なぜそれが最も人気があるのですか?

- キーは2つの単語です:柔軟性!適切なパンチを備えた標準のV字型下部ダイのセットは、パンチの下向きの圧力の深さを正確に制御することにより、さまざまな異なる角度に曲がることができます。これは、生産中にダイを変更する必要がある回数が大幅に減少し、効率が自然に改善されることを意味します。

- 特に、多種多様な製品と小さなシングルバッチボリュームを備えた生産シナリオに適しており、時間とコストを節約します。私たちが日常的に接触する金属製の曲げプロジェクトでは、作業の90%以上が空気を曲げるための最初の選択肢になると控えめに推定されています。

「スプリングバック」とは何ですか?それを解決する方法は?

スプリングバックは、避けられない重要な問題です。それは、曲げ圧が除去された後に金属シートがリバウンドするという自然現象を指します。鋼鉄の定規を曲げることを想像することができます。そして、手放すと常に部分を回復します。

それを解決する方法は?

- 核となるアイデアは、補償の過剰なものです。簡単に言えば、ターゲット値よりも少し小さく角度を故意に曲げることです(たとえば、90度である場合、実際には88度に押し込まれる可能性があります)。

- しかし、この補償額は推測されておらず、経験的式によって計算されるか、数回曲げようとすることで微調整する必要があります。私たちのワークショップでは、経験豊富なマスターがマシン補償機能で非常に正確にリバウンドを制御できます。

曲げ部品を設計する際の最も重要な考慮事項は何ですか?

JS Companyのファーストライン曲げエンジニアとして、これらの3つの要因が私たちにとって最も重要です板金の曲げ部品を設計するとき:

- 最小曲げ半径:これは一番下の行です!曲げの内側の半径は、材料が耐えることができる制限以下であってはなりません。そうしないと、折り畳まれたときに割れます。通常、最小半径は少なくとも材料の厚さ(1T)に等しく、安全な点は材料の硬度に応じて1.5Tまたは2Tです。

- 最小フランジの高さ:折り畳まれた「エッジ」の高さです。短すぎると、型を固定したり押したりすることはできず、曲がった部分のサイズは不正確またはスリップさえあります。経験では、このエッジの高さは、信頼できるために材料の厚さ(4T)の少なくとも4倍でなければなりません。

- 穴とスロット間の安全な距離、および曲げライン:穴またはスロットがラインに近すぎて曲がらない場合、曲がったときに穴を簡単に変形または平らにすることができます。設計中に十分な安全距離を予約する必要があります。この距離は、材料の厚さと穴の直径にも関連しており、標準で計算または参照する必要があります。

これらの3つのポイントをうまく制御すると、製造業のトラブルのほとんどと事前に部品の廃棄物のリスクを回避できます。

まとめ

金属の曲げは単純な「ベンド」ではなく、材料科学、機械的計算、精密技術を統合する技術です。すべての正確な曲がりの背後には、詳細の厳格な制御と、無数の実践から蓄積された経験があります。あなたのプロジェクトが頑丈な産業キャビネットであろうと繊細な電子機器の住宅であろうと、その品質と信頼性をのサポートから分離することはできません正確な金属曲げ技術。

JSでは、競争力のある価格以上のものを提供しています。

設計の実現可能性分析(DFM)から、リスクを回避するのに役立ち、正確な計算と完全な寸法を確保するためのプロセス計画、最終的な高品質の配信まで。

今すぐ行動!

CADファイルをアップロードします(ステップ、IGES、SOLIDWORKS、その他の形式をサポートします)、JSのプロのチームがあなたのためにそれを評価させます!

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することは推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。jsrpm.com

リソース