La timbratura in metallo è un processo di formazione indispensabile ed efficiente nella moderna produzione. Converte i fogli metallici in componenti complessi e ad alta precisione attraverso stampi precisi e attrezzature per timbrazione ad alta velocità. Frase di span = "Sentenza" Data-translateID = "2A039207BD8B41AF96D9A0A0DB4FE898" Data-Pos = "0" Data-Len = "220" Data-V-7B79C893 = ""> Span> è diventato un'importante forza guida dell'industria con la sua eccellente consistenza della produzione, efficienza rapida e costi superiori.

Come pioniere nel settore, JS Manufacturing fornisce ai clienti soluzioni di personalizzazione per l'intero processo, dalla selezione dei materiali e dalla produzione di stampi, con tecnologia innovativa di stamping, sistemi di produzione intelligente e intuizioni per l'industria profonda.

Che cos'è il timbro metallico?

; a fogli di metallo piatto. È un processo di formazione efficiente e ad alta precisione. Usando una forma di stampo pre-progettata e combinandola con la forza di estrusione verso il basso di una pressa, la lamiera di metallo subisce una deformazione plastica o un distacco a temperatura ambiente, al fine di produrre rapidamente le parti tridimensionali richieste. L'intero processo prevede la formazione di metalli precisi, la flessione, il taglio e altri processi, Adatto per la produzione da componenti semplici a complessi.

Che cos'è il timbro metallico?

; a fogli di metallo piatto. È un processo di formazione efficiente e ad alta precisione. Usando una forma di stampo pre-progettata e combinandola con la forza di estrusione verso il basso di una pressa, la lamiera di metallo subisce una deformazione plastica o un distacco a temperatura ambiente, al fine di produrre rapidamente le parti tridimensionali richieste. L'intero processo prevede la formazione di metalli precisi, la flessione, il taglio e altri processi, Adatto per la produzione da componenti semplici a complessi.

> Quali sono i processi di base della timbratura metallica?

1. Stamping progressivo

attraverso più set di posta in metallo collegata, più processi come punzonatura, flessione e formazione sono gradualmente completati su una singola catena di montaggio. JS Company adotta la tecnologia avanzata dello stampo

Sviluppata da sola per ottenere una produzione di massa efficiente attraverso lo stampo di diverse workstation continuamente. frog> 2. Transfer Stampo StampingAdatto per parti grandi o di forma complessa, billette metalliche trasportate tra le workstazioni da braccia robotiche o le cinture del trasporto. 3.Sliding Stamping dello stampo

span class = "frase" data-translateid = "4624912AA7290bf73720A840621e7060" data-psa = "data-len =" 0 "dati" " Data-V-7B79C893 = ""> appositamente progettato per la flessione multi-angolo, la formazione della curva complessa si ottiene attraverso francobolli in metallo scorrevole orizzontalmente. Il sistema di stampo flessibile di JS supporta la regolazione online degli angoli di flessione. Ad esempio, un singolo timbro può completare la flessione in tre diverse direzioni nella produzione di staffe dei componenti elettronici , aumentando l'utilizzo del materiale del 15%. È particolarmente adatto per gli ordini di personalizzazione del piccolo volume.

4. Deep Drawing

allungando il timbro metallico, i fogli di metallo vengono trasformati in parti di cavità profonde.

> Quali sono i passaggi chiave del processo di timbratura del metallo?

strong> 1. 1.

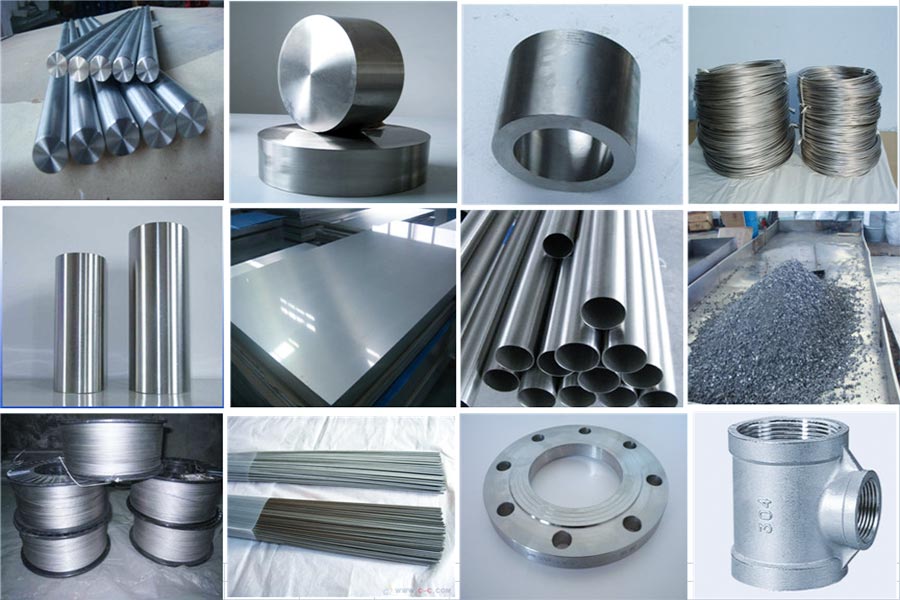

in base al requisito di parti selezionate fogli metallici (come alluminio, acciaio, lega di rame, ecc.) E superficie morbida mediante pretrattamento come livellamento e pulizia.

2. Mold Design and Commission

Basato sul modello 3D di parti, sono progettate la geometria e il percorso di stampaggio dello stampo di timbri metallici e la distribuzione dello stress della mafitazione è ottimizzata dalla simulazione CAE. 3.Stamping e formaggio di formazione

Posizionando la piastra metallica sulla tabella della stampa, la deformazione plastica viene eseguita attraverso la collaborazione dello stampo metallico e della pressione idraulica/service. For example, the progressive gap design of the die during tensile process can Flusso di materiale di controllo e prevenire rughe o cracking e Il sistema di feedback di pressione in tempo reale di JS può regolare dinamicamente la pressione del bordo per aumentare il tasso di snervamento al 99,2%.

I prodotti timbrati in metallo vengono rifiniti, con la lucidatura trainati o elettrolitici per rimuovere Burrs e migliorare la finitura.

5.Pance e chiusura dei dati

span class = "frase" data-translateid = "1D14c9c023c93896db379b372af3c" da data-translateid = "1d14c9c023c93896db379b372af3c". Data-Len = "223" Data-V-7B79C893 = ""> L'accuratezza dimensionale delle parti del timbro metallico (ad es. Spaziatura dei fori ≤0,01mm) è stata verificata utilizzando CMM o scansione ottica e i parametri di stampo e i dati di produzione sono stati tracciati attraverso il sistema MES. JS's AI visual inspection system can identify 0.02mm difetti di livello in tempo reale, garantendo la coerenza batch.

> Quali sono i tipi di stampi di timbratura in metallo?

timbratura metallica stampo s è lo strumento principale dell'industria manifatturiera. È principalmente diviso nelle seguenti categorie:

1.classificato per tipo di processo

punzonatura Mold : usato per separare i fogli di metallo, completare il taglio, la punzonatura, il taglio e altre procedure per ottenere i contorni o i fori richiesti. Widely used in the production of hardware and electronic Componenti.

Bend Mold : piega la piastra metallica con un angolo o una forma specifica (ad esempio a forma di U, forma a V) e completa la flessione mediante una combinazione di convesso pressurizzato e dado concavo, tenendo conto della compensazione del rimbalzo.

approfondimento Mold : Le billette pianeggianti in parti tridimensionali cave (come tazze o cilindri) da stampi convessi pressanti richiede il controllo delle rughe e del cracking. Forming mold: Used for local plastic deformation of metal sheets, such as bulging, ripping, and constriction of neck, through which material is stretched or compressed to a specific shape, adatto per l'elaborazione di superfici curve complesse o strutture in acciaio rinforzate.

composite Mold : completa diversi passi come timbratura, taglio, modanatura e così via in una singola timbratura e realizza una lavorazione efficiente attraverso la combinazione di struttura convessa.

Enter Mold (continuo 2. Classificato per struttura dello stampo

Composite MAFF : più processi (come taglio e stretching) nella stessa workstation. Progressive MOLD : elaborazione continua (timbratura → flessione → taglio) in diverse posizioni di lavoro.

; src = "https://www.jsrpm.com/webSite_file/i/2025/04/24/fp9i0f-0.jpg" alt = "La struttura degli stampi per timbri metallici" larghe

Come prevenire la lacerazione durante il timbro della lastra di metallo ultra-sottile (<0,1 mm)?

; di prevenzione di stampaggio e lacerazione di piastre metalliche ultrasottili (<0,1 mm) sono introdotte di seguito:

| Tipo di tecnologia | Principi core | Misure specifiche | Scenari applicabili | Effetto anti-u-u-toar |

| Ottimizzazione dello stampo | Riduci la concentrazione di stress. | stampo per angolo r gradiente + timbratura progressiva. | Stamping di precisione (come l'alloggiamento del sensore). | Rischio lacrimale ↓ 40%. |

| Selezione materiale | aumenta la scalabilità. | foglio di alluminio/acciaio inossidabile ricotto. | modellatura di grande deformazione (come alloggiamento della batteria). | resistenza alla frattura è aumentata del 25%. |

| Controllo del processo | ottimizza la pressione e la velocità. | Servo Press+Stamping a bassa velocità. | produzione continua ad alta velocità. | Il tasso di snervamento è aumentato del 35%. |

| trattamento di lubrificazione | Riduci la resistenza dell'attrito. | lubrificante a base d'acqua+rivestimento DLC. | Stamping ad alta velocità di precisione. | graffi di superficie ↓ 90%. |

| stampo flessibile | fluttuazioni della pressione tampone. | stampo morbido poliuretano+assistenza al cuscino dell'aria. | componenti compositi a parete sottile (come microscopi). | Tasso di lacrime ↓ 50%. |

Stamping sul metallo compatibilità:

- Il timbro di metallo ultra sottile richiede flessibilità e regolazione dinamica dei parametri di processo (ad es. Feedback in tempo reale dalle pressioni dei servi).

- stampi flessibili, come il poliuretano, assorbire le sollecitazioni locali durante il flusso del materiale ed evitare la lacerazione a contatto duro.

- Synergy tecnologica:

Span class = "DATA" Data-TranslateID = "EA9A73548C1072FD7CC4C97671C3A25C =" 0 ". Data-Len = "143" Data-V-7B79C893 = ""> Ottimizzazione dello stampo+Trattamento di lubrificazione: ridurre la resistenza al flusso del materiale e l'adesione dello stampo, adatto a materiali morbidi come la foglio di alluminio.

Step-stamping + flexible die: Phased deformation reduces single load, suitable for mass production of ultra-thin battery housing.

What type of process is required for titanium alloy stamping?

Titanium alloy stamping requires hot stamping or hot stamping combined with high-precision CNC machining and special mold technology. The specific reasons are as follows:

1.High temperature plasticity improvement

Titanium alloy have high hardness and resistance to deformation and are prone to cracking when pressed at room temperature. By heating the material to 600-850℃ (hot stamping) or 300-500℃ (warm stamping), the plasticity of the material can be greatly improved, forming difficulty reduced and the rebound minimized.

2.Precision CNC auxiliary processing

Combined with JS company's ±0.005mm high-precision CNC equipment, titanium alloy parts can be pressed for precision polishing at the micrometer level to meet stringent tolerance requirements in aerospace, medical, and other fields.

3.Special molds and lubrication technology

Adopt high temperature resistant mold materials(such as tungsten steel or ceramic coated mold), combine nitrogen or graphite lubricants, prevent mold wear and titanium alloy bond, prolong mold life.

4.Surface treatment matching

After stamping, titanium alloys needs to be anodized, sandblasted or chemically passivated to improve its corrosion resistance and appearance. It is also an extension JS company's material processing technology.

How to deal with zero gravity environment in space metal stamping?

1.Material fixation technology in microgravity environment

Electromagnetic adsorption and vacuum clamping are used to overcome the limitation of traditional mechanical fixation.JS's automation system adjusts the clamping force in real time, ensuring the metal retains a positioning accuracy of 0.02mm even in weightlessness. The tolerance control of the numerical control equipment reaches ±0.005mm, which satisfies the strict requirement for the precision of spacecraft docking mechanisms.

2.Intelligent flow reconstruction

Through the cooperative operation of industrial robot clusters, JS detects micro-scale displacement by gravity-free compensation algorithm and realizes automatic adjustment of stamping parameters. Its adaptive control system can control the machining error rate to less than 0.3%. The technology has been demonstrated in the production of satellite solar panel supports, with a 40% increase in productivity.

3.Improving adaptability to vacuum-environment processes

The inert gas shielding arc cladding technology used to solve the problem of metal oxidation in vacuum. JS laboratory data show that 15μm of dense oxide film is formed on the surface of titanium alloy surface treated by this process.

4.Optimization of lightweight structural design

Based on 3D printing additive manufacturing technology, JS can achieve integrated topology optimized structures. A case study of a certain type of rocket fuel nozzle shows that through lattice structure design, the weight is reduced by 45%, the pressure bearing capacity reaches 1.8 times that of traditional technology, and the space load requirement is perfectly balanced.

5.Extreme environment simulation verification system

A comprehensive testing platform consisting of vacuum chamber, centrifuges and thermal shock chamber was established, capable of simulating temperature gradients ranging from -180°C to +300°C and 10^-6Pa degree. In vacuum environment, the fatigue life of the validated product increased to more than 5 times the ground condition.

What are the common surface treatment methods for aluminum stamping?

1.Anodizing

- Function: To improve hardness, corrosion resistance and abrasion resistance by electrolysis and forming oxide film on aluminum surface.

- Commonly used in stamping metal forming parts (such as automobile chassis parts, 3C product shells, etc.), the oxide film thickness can reach 15-50μm, which can significantly improve the scratch resistance of the surface.

2.Electroplating

- Function: Coating aluminum surface with metal layers (e.g. nickel, chromium, zinc) to improve conductivity, reflectivity or rust resistance.

- Before plating, the stamp metal needs to be pickled and activated to ensure the adhesion of the coating. nickel plating treatment, for example, can improve the life of plugs and sockets in electronic connector components.

3.Spraying

- Features: Color customization and corrosion protection through electrostatic spraying or fluorocarbon coating.

- Suitable for complex stamping metal surfaces (such as home appliance and lighting fixtures), phosphorylation is required prior to spraying to enhance coating adhesion, which can be 60-120μm film thickness.

4.Chromate Conversion Coating

- Function: To form a passivation film by chromate solution, prevent rust and improve welding performance.

- Used in stamp metal welding (such as car battery trays), the thickness of the film is about 1-3μm, which takes into account environmental protection and corrosion resistance.

5.Polishing/Brushing

- Function: Mechanical or chemical polishing eliminates stamping marks and improves surface smoothness.

- Mirror mirror polishing (Ra ≤0.1μm) meets the requirements of optical devices for stamping metal molds such as aluminum heat sinks.

What are the technological advantages of JS company in the field of metal stamping?

1.Ultra-high precision machining: With advanced CNC technology (such as CNC), tolerance of ±0.005mm can be achieved to meet the requirements of precision parts.

2.Multi material adaptation: Supports stamping of materials such as metals and composites and has processed more than 50 materials in the past year.

3.Process efficiency: 98% of orders are delivered on time, project cycles are reduced by an average of 15%, and stamping lead times are optimized.

4.Cost control: Reduce production cost by 20% and improve resource utilization through process optimization.

5.Green manufacturing: Reduce energy energy consumption and waste by 20% using energy-efficient equipment and material recycling systems.

Summary

In the metal stamping industry, the performance of metal stamp is closely related to the accuracy and quality of the final product, and to achieve this goal, it must rely on high-precision pre-processing technology. Through steps such as surface cleaning, deburring, annealing, and surface modification (such as phosphating and lubricating coatings), not only can the ductility of metal materials be significantly improved and the risk of cracking or oxidation during stamping be reduced, but it can also lay a solid foundation for subsequent metal stamping operations.

JS combines high-precision CNC machining technology with environmentally friendly processes, incorporating the concept of sustainable development into the pre-processing stage, ensuring that metal stamping parts can maintain consistency whether they are structurally complex or mass-produced. This full process optimization from material preparation to finished product delivery not only improves production efficiency (reducing project cycle by 15%), but also promotes the industry's transformation towards high efficiency, low consumption, and high added value through technological innovation.

Disclaimer

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQs

1.What is the difference between stamping and casting?

Stamping is a cold machining process in which metal plates is pressed into shape by die. It is high efficiency andprecision and is suitable for thin plate parts. Casting is a thermal process in which molten metal is poured into molds to form complex shapes, but with low precision.

2.How important are molds to stamping?

Mold is the core tool of stamping, which determines the shape, precision and efficiency of parts. Without the die, stamping is impossible, its design directly affects the product pass rate and production cost, is the soul of stamping technology.

3.What should be paid attention to when stamping stainless steel?

Stainless steel stamping requires the use of high-hardness die, control stamping speed, stamping with lubricating oil, and annealing in time to eliminate hardening of workpiece, to avoid cracking and excessive mold wear.

4.What thickness of metal is required for stamping automotive parts?

The thickness of the sheet metal commonly used for stamping automobile parts is 0.6-2.5mm. Body coverings (such as car doors) are mainly made of 0.6-1.2mm ordinary steel plates, while structural components (such as collision beams) are made of 1.2-2.5mm high strength steel with balanced strength and molding.