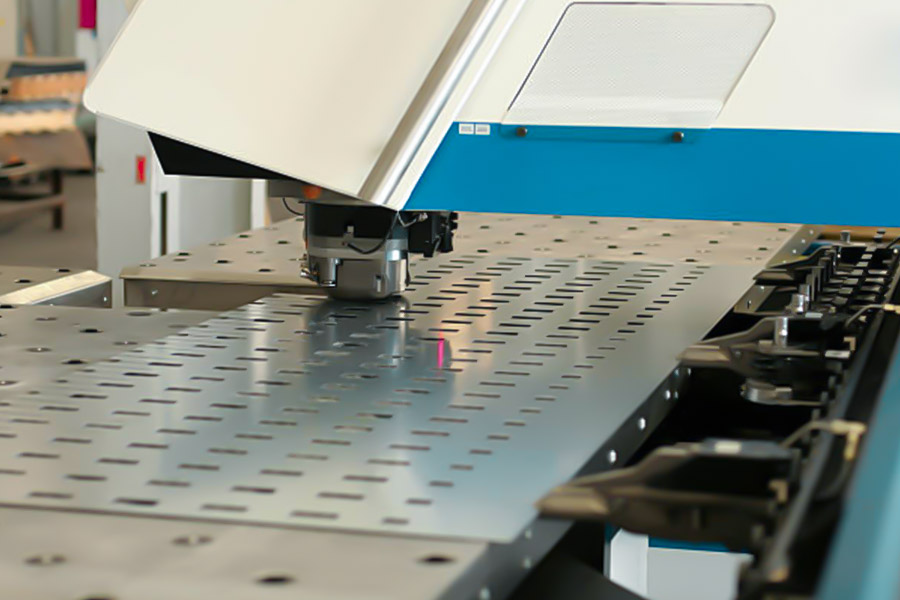

Metal Stamping è una sorta di tecnologia di produzione in grado di elaborare i fogli di metallo in componenti di precisione in modo efficiente attraverso la matrice e la stampa. Il nucleo sta nell'uso di francobolli in metallo per applicare la pressione sul metallo di stampa, risultando in Stamping S Prodotti che soddisfano i requisiti di progettazione. Il processo presenta i vantaggi di alta precisione, alta efficienza e basso costo ed è diventato una delle tecnologie fondamentali della moderna produzione industriale. Indipendentemente dai complessi requisiti di tolleranza a livello di geometria o micrometro, la timbratura in metallo può essere prodotta stabilmente dalla linea di produzione automatica per soddisfare la domanda di consegna di molti ordini. js stampi ad alta precisione dell'azienda e attrezzature intelligenti, Migliora ulteriormente l'affidabilità del processo di stampa

Cos'è la timbratura metallica?

La timbratura in metallo è un efficiente processo di produzione di lamiera in timbri in metallo attraverso la sinergia del timbro metallico e delle macchine per la stampa. Il principio fondamentale è quello di utilizzare la struttura di precisione del dado per esercitare un'alta pressione sulla piastra metallica, completare la stampa, la flessione, lo stretching e così via, e finalmente formano una complessa forma di parte metallica . La tecnologia è ampiamente utilizzata in parti automobilistiche, involucri di prodotti elettronici, componenti degli elettrodomestici e così via. Il timbro in metallo può essere prodotto stabilmente attraverso linee di produzione automatizzate per soddisfare le diverse esigenze di diversi settori.

Come stampare il metallo?

Il metallo di stampa è un processo di produzione in cui i fogli di metallo vengono elaborati in una forma specifica attraverso una combinazione di stampi e pressioni.

Span Data-V-7B79C893 = "> 1. > Secondo i requisiti delle parti, è progettato il modello 3D, il software CAD viene utilizzato per ottimizzare la struttura e quindi stampi metallici ad alta precisione è fabbricato. Il team JS esegue l'analisi della simulazione 3D dei disegni caricati dai clienti per ottimizzare la fattibilità della timbra

Span Data-V-7B79C893 ="> 2. Telezione materiale e preparativo

span Data-V-7b79c893 = "> 3. span Data-V-7b79c893 = ">> 4. 5. Core Considerations for Selection of metal stamping molds Come scegliere stampi per timbri in metallo?

Il materiale dello stamper metallico influisce direttamente sulla durata di servizio e l'accuratezza della lavorazione dello stamper. TUNGSTEN) Adatto per stampare materiali ad alta durezza e acciai per utensili (ad es. CR12MOV) è adatto per metalli medio -bassa resistenza. Matching materials should be selected according to the hardness and duttilità del metallo trasformato.

2. Requisiti di processo di stampa

Il tipo di processo di timbratura sul metallo (come il timbro, lo stretching, la curvatura) determina la struttura dello stampo. 3. Batch di produzione e saldi dei costi Span class = "Data-TranslateIid =" EEAB200C301EC29EE3571A50E9696 "> Span class =" Data-TranslateIid = "EEAB200C301EC201EEE3571A50E9696"> Span class = Data-TranslateIid = "EEAB200C301EC201EEE3571A50E9696" "Data-Ops =" 0 ". Data-Len = "186" Data-V-7B79C893 = ""> Gli stampi di lunga durata ad alto costo (come stampi in carburo cementato) sono preferiti per la produzione di massa, mentre stampi per l'utensile sono disponibili stampi in acciaio con un valore migliore per il denaro.

strong di classe = "frase" data-translateid = "e8a304915ac608c00d039ae0df" data-pos = "0" data-len = "3" data-v-7b79c893 = ""> 4. i componenti di precisione (ad esempio componenti elettronici) richiedono la selezione dei moduli ≤ ± 0,01 mm, mentre la tolleranza per i componenti strutturali ordinari possono essere rilassati a ± 05m.

fril> 5. Supporto tecnico del fornitore la società JS ha capacità di ingegneria inversa, come > 3d scanning to stams manutenzione. TABELLA DI FATTRO DI FILAZIONE DI METAL

Scegli i suggerimenti

Fattori di considerazione

stampo in lega dura

Stampo per strumento in acciaio

stampo per materiale polimerico

Materiali applicabili

metalli ad alta resistenza come acciaio inossidabile e leghe di titanio.

metalli da bassa a media resistenza come alluminio e rame.

foglio di alluminio sottile, pannelli compositi in plastica.

ciclo di vita (numero di cicli di stampaggio)

1.000.000+volte.

500.000-800.000 volte.

entro 100.000 volte.

costo

alti (costi elevati e di elaborazione).

medium

basso

Accuratezza dell'elaborazione

± 0,005 mm (per componenti di precisione).

± 0,01mm

± 0,1 mm

Scenari applicabili

Componenti del motore automobilistico, connettori di precisione.

gusci per elettrodomestici, dissipatore di calore.

piccoli ornamenti, campioni temporanei.

;

Come disporre la sequenza del processo di timbratura del metallo?

; parti.

1. >> sequenza di base Tagliamento

- Scopo: fogli di metallo di separazione per ottenere vuoto o contorno iniziale.

- > Operazioni: la compatibilità è controllata a ± 0,1 mm Usando il taglio del timbro metallico (ad esempio droping o digner per tagliare la materia da taglio.

- Punti chiave: il divario tra gli stampi deve corrispondere allo spessore del materiale (ad esempio, il divario tra le piastre di alluminio 0,5 mm è equivalente a uno spessore di circa l'8%).

- > Obiettivo: formare un angolo di curvatura o curvatura specifico attraverso l'angolo formaggio del timbro metallico.

- Span Style = "Font-size: 17px;"> >> span>

- > Scopo: trasformare un piano in una forma tridimensionale (ad es. Coppa e componenti della scatola) usando un francobollo a tiro a tiro profondo.

- forming

- > Scopo: realizzare una struttura complessa come il lembo e l'otturatore da più francobolli in metallo.

- > Operazioni : il timping continuo riduce gli errori di posizionamento e migliora l'efficienza di oltre il 30%.

- > Scopo: migliorare la qualità dei prodotti finiti finendo francobolli in metallo o stampi di superficie.

- > Funzionamento: rimozione dei capelli, lucidatura o placcatura a assicurati la ruvidezza superficiale ≤1.6μm.

span style = "font-family: 'arial black', 'avant garde'; font-size: 17px;" Span Data-V-7B79C893 = ""> 2. Tempo per inserire il processo speciale

- timbratura calda: Per l'acciaio ad alta resistenza, deve essere riscaldato a più di 800 ° C prima di essere allungato e usato con un resistenza calda <-span = ". Data-translateId = "CA03FDE649F2ADD80461963FDC3B91D9" Data-Pos = "0" Data-Len = "115" Data-V-7B79C893 = ""> Timbro metallico .

- TAPPING/RIVET: thread di incorporamento o rivettatura nella fase di finitura richiede un'elaborazione sincrona con un dado composito specializzato.

>> Span Class dati-translateid = "a4a141a6af670cefc43260befd87c3e2" data-pos = "0" data-len = "3" data-v-7b79c893 = ""> span Data-V-7b79c893 = "> 3.

- Tasso di utilizzo del materiale: fori di punzonatura e bordi per ridurre la generazione di rifiuti.

- Controllo della deformazione: allungare prima di chinarsi per evitare il rimbalzo che influenza l'accuratezza.

- La durata della vita dello stampo: nelle fasi successive della produzione di muffe, il processo di usura elevata (come lo stretching profondo) è previsto per ridurre il costo dell'usura dello stampo.

Quali sono gli effetti della durezza dei materiali sulla timbratura dei metalli?

Effetto principale del materiale eliminazione su metallo

1.Mould wear rate

- High-hardness stamping metal (such as stainless steel and titanium alloys) accelerate mold wear, resulting in increased surface roughness (Ra value 0.5-1.0 μm).

- Alloy molds (such as tungsten steel) or surface coating techniques (such as TiN coating) are needed to extend service life.

2.Adjustment of stamping process parameters

- Harder materials require greater punching force (increasing the tonnage of the press by 20% to 30%) and lower punching speed to minimize the impact loss of the die.

- Low hardness materials (such as aluminum foil) is easy to wrinkle, need to adjust the edge pressure to increase the use of lubricating oil.

3.Quality of finished products and tolerance control

- When the hardness of stamping metal is greater than HRC 45, the tensile forming limit decreases decreases, cracks are easy to appear, and progressive stamping and additional annealing processes required.

- Low hardness materials suffer poor stability (±0.1mm fluctuation) and additional finishing processes are required to correct deformation.

4.Material Applicability Limitations

- Too much hardness (such as quenched steel) may cause mold blade breakage, so choose a composite mold structure (such as block mold).

- Ultra-low hardness materials (such as pure aluminum) require anti-adhesion treatment (such as nitrogenation of mold surfaces).

Comparison of stamping process of Different Hardness materials

| Material hardness (HRC) | Typical materials | Stamping process challenge |

Solution

|

Key points of quality control |

| <HRC 20 | Low carbon steel, pure aluminum. | Large rebound and poor dimensional stability. | Increase leveling process or overbending compensation design. | Tolerance ± 0.1mm, no scratches on surface. |

| HRC 20-35 | Stainless steel (1Cr18Ni9Ti). | Mould wear quickly, surface easy to scratch. | Use PVD-coated moulds with lubricating oil to assist stamping. | Ra≤0.8μm, No burrs. |

| HRC 35-50 | Spring steel, tool steel. | Stamping crack risk is high and the ductility reduced. | Multi step progressive stamping+intermediate annealing treatment. | Elongation rate ≥15%, no fractures. |

| >HRC 50 | Titanium alloy, hard alloy. |

The die has a service life of less than 100000 times and is very expensive. |

Diamond coating mold, composite stamping process. |

Dimensional accuracy ±0.02mm requires 3D inspection. |

- Material with high hardness: Priority should be given to alloy molds with slow stamping equipment (velocity ≤50spm) and annealing and softening should be added.

- Low hardness material: Optimize mold clearance (reduce by 5%-10%) and use polyurethane shock absorber to reduce rebound.

- General recommendation: Predicting process risk through material hardness testing (such as Rockwell hardness tester) and test pressure if necessary.

How to reduce the cost of metal stamping?

1.Improving accuracy and reducing waste

High-precision equipment and technology:

- Adopt ±0.005mm ultra precision machining technology (JS core technology) to reduce the scrap rate caused by size deviation and reduce secondary processing cost.

- The CAD/CAM system simulates stamping process, optimizes mold design and parameter setting in advance, and avoids material waste in actual production.

Automated production and intelligent detection: Automatic stamping equipment is combined with real-time quality control system to reduce manual intervention errors and improve yield rates.

2.Material management and selection strategy

Adaptability of a variety of materials: Use JS's metal material database of metal materials (such as stainless steel, aluminum alloy, copper alloy, etc.) to select the most cost-effective materials based on product performance and avoid overdesign.

Residual material recycling and nesting technology: Maximize board utilization (15%-20% increase in JS's material utilization rate) through intelligent typesetting algorithms, reduce corner material waste, and support the recycling of materials such as aluminum and steel.

3.Process efficiency and rapid response

Standardized and modular design: Provides a standardized metal punch library (connectors, casings, etc.) to shorten design lead times, and supports customers to customize quickly to existing templates to reduce development costs.

Agile production mode: Commit to 1-2 weeks of standard delivery time (including complex orders) and reduce additional costs for emergency orders through lean production management and priority scheduling.

4.Collaborative design and process collaboration

Early intervention in client design: The JS team provides pre-design review services to optimize the structural strength, tolerance fit, and assembly feasibility of metal punch to avoid additional costs associated with later modifications.

Mold sharing and lifecycle management: Provide long term maintenance and optimization services for high frequency order molds, extend the lifespan of molds (the average life of JS molds is 30% longer than industry standard), and dilute unit cost of individual products.

5.Sustainable production reduces costs and improves efficiency

Green manufacturing certification: Energy energy consumption has been reduced (JS energy consumption has been reduced by 15%) through the implementation of the ISO 14001 environmental management system and the introduction of energy-efficient stamping equipment and renewable lubricants.

Reduce process and logistics costs: Provide Design stamping surface processing one-stop service (JS integration capability covers the entire chain), eliminating intermediate costs.

How does JS company ensure the accuracy of metal stamping?

Cutting-edge equipment and precision machining technology

1.Ultra precision stamping equipment

- Equipped with a Germany/Japan imported high-precision servo stamping machines with repeat positioning accuracy ±0.002mm and support tolerance ±0.005mm.

- Adopt ball screws, straight line guide rail and so on transmission systems, reduce mechanical error, guarantee the stability of shape and position tolerances of hardware punch.

2.Mold design and manufacture

- CAD integration software is used to simulate stamping process, optimize mold structure (such as convex die clearance, guidance accuracy), and reduce burrs and deformation risk.

- The mold material is made of SKD11. After heat treatment, the hardness reaches HRC60 or above, and the service life can reach millions of stamping cycles, ensuring consistency of mass production.

Intelligent process control systems

1.Real-time quality monitoring

- Integrated optical measurement system and automation equipment, real-time measurement of punch size, flatness, hole accuracy, automatic clearance of non-conforming products.

- Through statistical process control Analyze production data, dynamic adjustment of stamping parameters (pressure, speed, temperature) to prevent batch deviations.

2.Adjustment of material properties

Match the best material grade (e.g. Al6061) and thickness (0.1-5mm) to the application of metal punch (e.g. automotive sheet metal and electronic components) to avoid rebound or cracking due to insufficient material ductility.

Full-process quality management system

1.ISO 9001 and IATF 16949 certification

- Strictly in accordance with industry standards for auto parts, 100% of tests are performed from the time the raw materials are stored to the time the finished product is out of storage, with measurement accuracy of key dimensions reaching μ level (0.001mm).

- Provide production parts approval process documentation, including size reports, material certifications and performance testing data to ensure customer verification safety.

2.Reverse engineering and rapid feedback

For accuracy of customer feedback, the failure analysis is carried out using coordinate measuring machine, and the improvement scheme is provided within 48 hours to shorten the debugging cycle.

Summary

Metal stamping is the core technology of modern industry, which can effectively transform metal sheets into high-precision metallic stamps. Process flow includes design optimization, material adaptation, mold manufacturing, stamping production and reprocessing, each step requiring strict tolerance and deformation control. The hardness of the material directly influences the wear and tear of the die, the selection of process adjustment parameters and the quality of the finished product.

With ultra-precision its ultra precision stamping equipment mold technology full process quality management system JS Company ensures that metal stamping tolerance is controlled to ±0.005mm and material utilization is increased to over 92%. At the same time, it reduces energy consumption and waste through sustainable manufacturing practices. Providing efficient, reliable and cost-effective solutions for manufacturing highlights the irreplaceable role of metal stamping in precision manufacturing.

Disclaimer

The content of this page is for informational purposes only.JS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy, completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features,material quality and type or workmanship that the third-party supplier or manufacturer will provide through the jusheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

JS Team

JS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers,we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization, we can meet your needs with the fastest delivery within 24 hours. chooseJS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:jsrpm.com

FAQs

1.What tools are needed for metal stamping?

Includes high-precision die, press, tool, lubricant, clamping devices, quality inspection equipment, etc. Mould ensures accuracy of shape, press provides punch pressure, tool completes cutting, lubricant reduces friction, fixture fixed plate, test equipment ensures consistency of dimensions.

2.What materials are suitable for stamping?

Common materials include stainless steel, aluminum, copper, steel plates, etc. Thickness (0.1-5mm) and strength shall be selected according to the purpose of the product, taking into account ductility, corrosion resistance and cost requirements.

3.Do stamped parts need additional processing?

Stamped parts usually require burr removal, polishing, or surface treatment to improve appearance, rust resistance, or functional compatibility. Treatment depends on the product's purpose, for example, electronic components require high-precision polishing and automotive parts often require anticorrosive coatings.

4.What are the consequences of stamping metal too fast?

High speed stamping may cause material tearing or mold impact damage due to inertia. Normally, stainless steel stamping speed is controlled at 50-80 times perminute, while aluminum can be ramped up to 120 times perminute, depending on the malleability of the material.