Nel settore manifatturiero, La tecnologia di macinazione CNC è ampiamente utilizzata nella lavorazione di varie parti complesse a causa della sua alta precisione e alta efficienza. In parti di precisione aerospaziale o parti critiche di produzione automobilistica, la fresatura CNC non può essere sostituita. Tuttavia, al fine di ottenere fresature CNC di alta qualità, è necessario prendere in considerazione alcuni importanti aspetti di progettazione e ingegneria. I seguenti fattori saranno spiegati in modo approfondito in questo documento in modo che i lettori possano avere una migliore comprensione della tecnologia di macinazione CNC e migliorare la qualità e l'efficienza di elaborazione.

Cos'è la fresatura CNC?

Milling CNC (Milling di controllo numerico del computer) si riferisce alla tecnologia di lavorazione di precisione controllata da computer . Utilizzando uno strumento rotante, il pezzo viene rimosso e le materie prime (ad es. Materiali in metallo, plastica o composito) sono lavorate in parti con forme geometriche complesse. Contrariamente alle tradizionali macchine manuali di fresature, la fresatura a CNC è controllata esclusivamente dalle istruzioni del computer (codice G), ha una precisione del sub-micron (di solito fino a ± 0,005 mm) e un'elevata ripetibilità, ed è il perno della produzione durante l'era dell'industria 4.0.

Quali sono gli aspetti di progettazione e ingegneria più cruciali nella fresatura CNC?

Il più Aspetti di progettazione e ingegneria cruciali nella fresatura CNC Coinvolgi diversi collegamenti chiave e un'ottimizzazione completa è necessaria per ottenere un efficiente e accurata elaborazione. Quello che segue è un elenco e una spiegazione degli aspetti più cruciali:

1. Progettazione e selezione degli strumenti

Tipo di strumento corrispondente

Scegli un taglierina per la sfera (superficie curva complessa), mulino finale (lavorazione piana/scanalatura) o lama circolare (materiali difficili da machine) in base alle esigenze di lavorazione.

- Esempio: per macchina una superficie curva a lama del motore aeronautico, è richiesto un taglierino di estremità a sfera ad alta precisione; La lavorazione della lavorazione in titanio richiede strumenti di carburo resistenti ad alta temperatura .

Ottimizzazione dei parametri geometrici

- angolo di rastrello principale: influisce sulla distribuzione delle forze di taglio (ad esempio, 45 ° angolo di rastrello principale e forze assiali bilanciate, per la fresatura del viso; angolo di rastrello principale di 10 ° per la lavorazione ad alta velocità di feed).

- angolo di elica: L'angolo di elica grande (ad es. 45 °) può ridurre le vibrazioni di taglio, ma deve essere regolato sulla rigidità della macchina utensile.

- angolo di rastrello e angolo posteriore: L'aumento dell'angolo di rastrello riduce la forza di taglio ma riduce la forza della lama; L'angolo posteriore deve essere regolato in base alla durezza del materiale (il materiale duro riduce l'angolo di retro per un migliore supporto).

rivestimento e materiali

La resistenza all'usura degli strumenti può essere migliorata dalla tecnologia di rivestimento (ad es. Tialn, ticn); Gli strumenti in ceramica o CBN possono essere applicati con un taglio ad alta velocità di materiali ad alta resistenza.

2. Tagliare l'ottimizzazione dei parametri

Equilibrio di tre fattori

- Velocità di taglio: deve essere regolato in base alle proprietà del materiale (la lega di alluminio può essere alta quanto 1000 m/min, la lega di titanio deve essere limitata a meno di 60 m/min).

- velocità di feed: si riferisce allo spessore del chip, il chip sottile (ad esempio 0,1 mm) può migliorare la velocità di feed, ma la resistenza allo strumento dovrebbe essere garantita.

- profondità di taglio: La lavorazione a strati può rimuovere le vibrazioni, ad esempio la profondità di taglio singola in rotto non può superare il 50% del diametro dell'utensile.

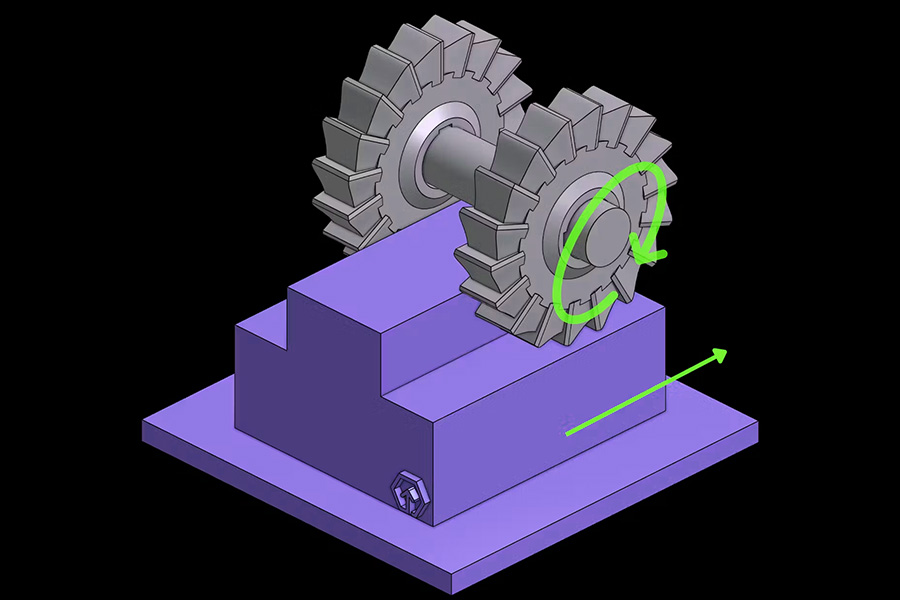

Pianificazione del percorso

Utilizzare il taglio dell'arco per ridurre la concentrazione di stress; Rallenta agli angoli per evitare la rottura dell'utensile.

- Esempio: in Machining muffa , usa il taglio a spirale invece del taglio verticale per ridurre l'impatto.

3. Design del dispositivo e coccole del pezzo

stabilità e rigidità

Evita la sporgenza degli strumenti eccessiva (rapporto di sbalzo/diametro consigliato ≤3: 1) e utilizzare i titolari di strumenti di luminosa delle vibrazioni secondo necessità.

Esempio: Quando si lavora sugli alberi sottili lunghi, supportano un riposo follower o il riposo centrale.

Accuratezza del posizionamento

I dispositivi specializzati possono ridurre i tempi di bloccaggio (ad es. Sistema di posizionamento a cinque punti a cinque assi) e migliorare la ripetibilità di posizionamento a ± 0,005 mm.

Controllo della deformazione termica

Durante la lavorazione dei pettini di grandi dimensioni, l'indennità di espansione termica deve essere riservata o deve essere applicata la tecnologia di lavorazione a bassa temperatura.

4. Vibrazione e gestione termica

soppressione delle vibrazioni

Ottimizzazione dei parametri di taglio (ad es. Minimizzazione della profondità di taglio radiale), uso di taglieri di fresatura del pitch o sistemi di riduzione delle vibrazioni attivi.

- Esempio: Quando si lavora a parti a parete sottile, riempire l'interno del pezzo con materiale assorbente delle vibrazioni.

compensazione degli errori termici

Monitora la deformazione termica di macchina utensile attraverso sensori di temperatura e compensare gli errori attraverso il software CAM.

5. Qualità della superficie e precisione

Controllo della rugosità superficiale

nitidezza degli strumenti (ad es. Raggio di bordo tagliente ≤ 10μm), velocità di taglio (la lavorazione ad alta velocità può ridurre il bordo edificato) e la strategia di raffreddamento (ad esempio, micro-lubrificazione MQL) influiscono sulla qualità della superficie.

Precisione di collegamento multi-asse

In La lavorazione a cinque assi deve essere utilizzata per evitare la collisione degli strumenti con il pezzo e RTCP (punto di rotazione del centro) viene utilizzato per ottenere una precisione superiore.

6. Compromesso tra efficienza e costo

Ottimizzazione della velocità di rimozione del metallo

L'efficienza può essere migliorata dalla strategia "HSM (fresatura ad alta velocità)" di grande profondità di taglio e mangimi di piccole dimensioni, ma la potenza della macchina deve essere coordinata.

Gestione della vita degli strumenti

Il sistema di monitoraggio dell'usura dello strumento viene applicato, combinato con l'ottimizzazione del percorso dello strumento software CAM, per prolungare la durata dello strumento di oltre il 30%.

7. Adattabilità del materiale

La lavorazione di materiali difficili da tagliare

- lega di titanio: richiede un taglio di raffreddamento a bassa velocità e ad alta pressione;

- Materiali compositi: gli strumenti PCD (Diamond policristallino) vengono utilizzati per evitare la delaminazione.

The Main La progettazione di fresature CNC deve tenere conto dell'ottimizzazione generale del coordinamento degli strumenti di strumento-lavoro-lavoro-lavoro. Attraverso la selezione scientifica di strumenti, la corrispondenza precisa dei parametri di taglio, il rafforzamento delle vibrazioni e il controllo termico e la prevenzione dei pericoli in anticipo attraverso la tecnologia di simulazione, l'efficienza e la qualità dell'elaborazione possono essere notevolmente migliorati. In uso effettivo, i piani di processo mirati dovrebbero essere sviluppati in base a materiali specifici, requisiti di precisione e obiettivi di costo.

Come scegliere l'angolo principale corretto di fresatrice?

Scegliere l'angolo di deflessione principale del taglierina ha un effetto diretto sulla distribuzione della forza di taglio, sulla vita dello strumento, l'efficienza e qualità superficiale dell'elaborazione nel mulino CNC . Quello che segue è l'analisi passo-passo della strategia di scelta dell'angolo di deflessione principale dalle proprietà del materiale, requisiti di elaborazione, tipo di strumento e condizione di processo:

Scegli secondo le proprietà del materiale elaborato:

- Materiali più morbidi (come lega di alluminio e rame): scegli un angolo primario da 45 ° a 60 ° per bilanciare la forza di taglio e l'efficienza.

- Materiali duri (come leghe in acciaio e titanio estinto): scegli un angolo primario da 10 ° a 25 ° per distribuire la forza di taglio e ridurre l'usura degli utensili.

- Materiali fragili (ghisa e ceramica): scegli un angolo principale da 75 ° a 90 ° in modo da evitare il cracking.

Scegli in base ai requisiti di elaborazione:

-

;

;

;

Pick in base al tipo di utensile di taglio:

-

;

;

;

Seleziona in base alla condizione del processo:

-

;

- taglio intermittente (ad es. Keyway): Scegli un angolo principale tra 45 ° e 60 ° per una tenacità di impatto massimo.

- Principio di base: L'angolo di deviazione principale (10 ° ~ 30 °) è adatto a materiali ad alta durezza o efficienza efficiente; Il grande angolo di deviazione principale (75 ° ~ 90 °) è adatto per materiali fragili o parti a parete sottile; Bilancia universalità ed efficienza con un angolo di deviazione principale moderato (45 ° ~ 60 °).

Come evitare il sovraccarico del pezzo?

L'overcuttura è un problema di qualità comune nella macinazione CNC , che può portare a pezzi demoliti, maggiori costi e persino danni alle attrezzature. Di seguito è riportata una soluzione sistematica che copre l'intero processo di progettazione, programmazione, lavorazione e test:

1. Fase di programmazione

Ottimizzazione del percorso

simula usando software cam (come vericut) per evitare cambiamenti bruschi nei segmenti di linea retta e transizioni acute in archi circolari.

Impostare un "piano di sicurezza" e "percorso di ritorno degli strumenti" per prevenire il taglio accidentale dello strumento.

compensazione dello strumento

Utilizzare correttamente la compensazione G41/G42, regolare dinamicamente i valori di usura ed evitare errori di compensazione.

surplus e stratificazione

Lascia un margine di 0,1-0,3 mm per la lavorazione ruvida e riduci la profondità di un singolo taglio nel taglio a strati (come macinazione contorna ).

2.Tools and Fixtures

Selezione dello strumento

Dai priorità agli utensili da taglio corti (rapporto di sbalzo/diametro ≤ 3: 1), con diametro adattato alle caratteristiche di lavorazione.

Design anti -interferenza

Simula la posizione spaziale tra l'apparecchio e lo strumento durante la lavorazione a cinque assi e progettare la scanalatura di evitamento per l'apparecchio.

3. Machine Strumento e operazione

calibrazione di precisione

Controllare regolarmente gli errori geometrici della macchina utensile e compensare il gioco inverso.

ottimizzazione

Ridurre la velocità del 50% quando si taglia/fuori per ridurre al minimo l'impatto; Evita di tagliare con strumenti vuoti.

monitoraggio in tempo reale

Monitorare la forza di taglio (sensore di potenza/vibrazione) e chiudere in caso di anomalie.

4.Detection e post-elaborazione

Primo articolo Verifica

CMM ISPEZIONE Full-Size+Benchmark di calibrazione rapida per le sonde della macchina.

Ispezione superficiale

Conferma visiva/microscopica di nessun segno di taglio, scansione TC (pezzo di lavoro ad alta precisione).

5 5. Scenari e risposte titoli

Per evitare il sovraccarico dei pezzi, il controllo del sistema è richiesto da cinque dimensioni: progettazione del percorso di programmazione, ottimizzazione degli strumenti, garanzia dell'accuratezza della macchina utensile, monitoraggio in tempo reale e feedback di rilevamento. I principi fondamentali includono:

- Prevenzione Prima: Scopri i rischi in anticipo attraverso la simulazione e il taglio di prova;

- Regolazione dinamica: ottimizza i parametri in tempo reale in base all'usura degli utensili e al materiale del pezzo;

- Verifica a circuito chiuso: Migliora continuamente il processo in base ai dati di rilevamento.

Attraverso le misure di cui sopra, il rischio di overcuting può essere ridotto a meno dello 0,1%, migliorando significativamente il tasso di rendimento di elaborazione.

; larghezza = "900" altezza = "600">Quali sono le regole di base del design della fresatura CNC?

Le regole di base del design della fresatura CNC includono principalmente i seguenti aspetti:

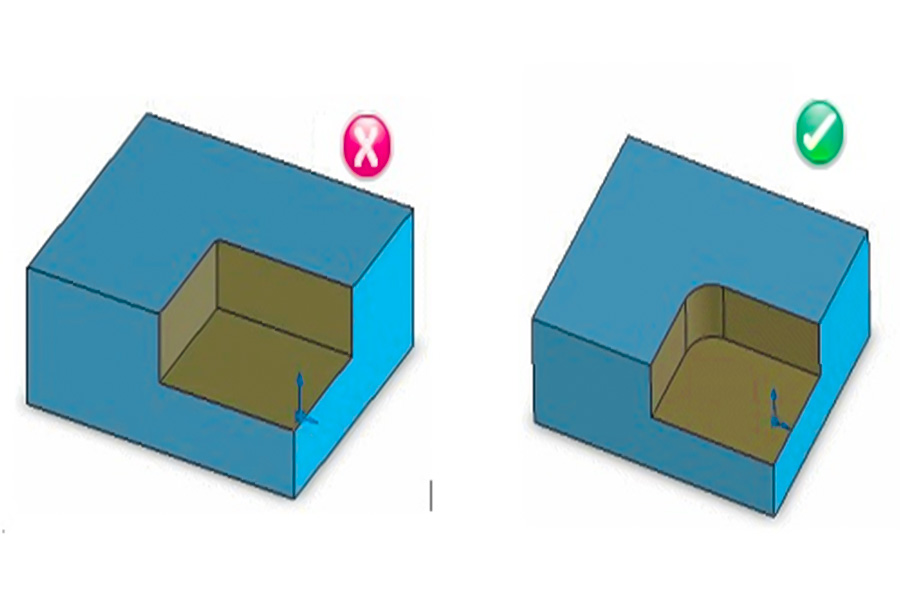

Accessibilità dello strumento

il utensile da taglio è cilindrico e gli angoli interni devono essere progettati con angoli arrotondati (≥ 130% del raggio dello strumento) per evitare gli angoli di destra.

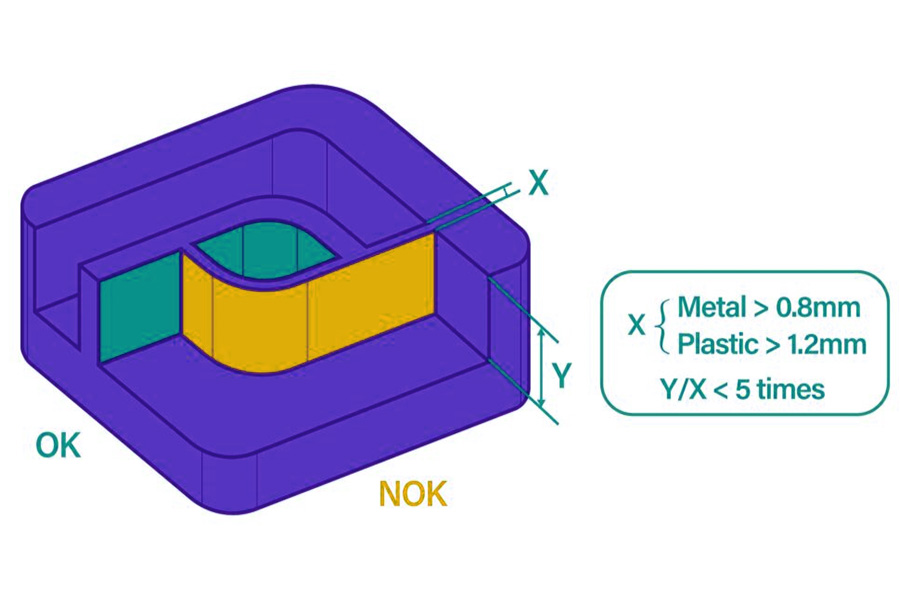

Massiceria della cavità profonda richiede il controllo del rapoo di profondità consigliato ≤ 4 volte la larghezza di utensile), per evitare gli angoli della profondità. 1: 6 (Strumenti speciali possono raggiungere 30: 1).

Design di spessore del muro

Lo spessore minimo della parete per le parti metalliche è ≥ 0,8 mm e per le parti di plastica è ≥ 1,5 mm. Le parti sottili sono soggette a deformazioni di vibrazione.

Design del foro e del filo

Diametro del foro ≥ 2,5 mm, rapporto profondità/diametro consigliato ≤ 4 volte (tipico 10 volte, limite 40 volte).

Lunghezza della filettatura ≤ 3 volte l'apertura, lasciando nessuna sezione filettata nella parte inferiore dei filetti del foro cieco.

piccole caratteristiche e tolleranze

Strumenti speciali sono necessari per la microfabbricazione (apertura <2,5 mm).

Classificazione della tolleranza: standard ± 0,125 mm, tipico ± 0,025 mm, limite ± 0,0125 mm.

Strategia di elaborazione

Percorso di taglio: il taglio dell'arco sostituisce il taglio dritto, con priorità data alla fresatura in avanti (riducendo la forza di taglio e il calore).

Selezione della strategia: la lavorazione ad alta velocità viene utilizzata per materiali morbidi e il taglio forte viene utilizzato per materiali duri.

Materiali di corrispondenza e strumenti di taglio

I materiali per utensili sono adatti per i pezzi (come PCD per leghe di alluminio e CBN per acciaio estinto).

I parametri di taglio (velocità, alimentazione, profondità) devono essere abbinati allo strumento e al materiale.

serraggio e ottimizzazione degli strumenti

Riduci il numero di tempi di bloccaggio e completa la funzione di tolleranza stretta in un singolo serraggio.

Limitare il numero di utensili da taglio (come dimensioni di apertura uniforme) per ridurre i costi di sostituzione degli strumenti.

Principi fondamentali:

- Machinability First: il design deve soddisfare i limiti fisici dello strumento.

- Precisione e costo del saldo: ottimizzare l'efficienza attraverso la classificazione della tolleranza e la selezione della strategia.

- Riduci i cambiamenti dello strumento e il blocco: ridurre il tempo ausiliario e migliorare la coerenza dell'elaborazione.

Quali sono gli effetti della geometria dello strumento nella progettazione di fresature CNC?

Gli effetti principali della geometria dello strumento in Design di fresature CNC sono:

Angolo di piombo

intervallo di angolo: 45 ° (lavorazione ruvida) a 90 ° (lavorazione di precisione).

Effetto: l'angolo ridotto (45 °) aumenta la forza assiale, è adatto per macchine utensili a bassa rigidità; L'angolo di grande (90 °) riduce la forza radiale, riduce le vibrazioni e migliora la qualità della superficie (l'AR può essere 0,4 μ m).

Angolo anteriore

Angolo di rastrello positivo (+10 ° ~+15 °): leggera e facile taglio, facile scarico del chip, adatto a materiali morbidi come alluminio e rame (aumento del 20% della velocità di taglio).

Angolo di rastrello negativo (-5 ° ~ 0 °): migliora la resistenza alla lama, adatto a materiali duri come leghe in acciaio e titanio estinto e estende la durata dello strumento del 30%.

Angolo di rilievo

Valore normale: 6 ° ~ 12 °.

Influenza: se l'angolo di retro è troppo piccolo (<6 °), aumenterà l'attrito e provocherà il surriscaldamento; L'angolo posteriore troppo elevato (> 15 °) riduce la resistenza del tagliente e lo rende suscettibile allo scheggiatura (l'angolo posteriore per gli utensili da taglio della lega dura è consigliato a 8 °).

Numero di lame e angolo dell'elica

Numero di lame: 2 lame (buona evacuazione del chip, appropriato per la lavorazione della scanalatura profonda); 4 lame (alta stabilità, qualità della superficie RA ≤ 0,8 μ m).

Angolo a spirale: 30 ° ~ 45 ° (normale), l'angolo ad alta spirale (ad esempio, 45 °) migliora la velocità di rimozione del chip e riduce la temperatura di taglio del 20%.

RADIUS NOSE

; ;Angolo di inclinazione della lama

Angolo di lama positivo (+5 °): guida i chip di lavorazione per evitare graffi (generalmente utilizzati in acciaio inossidabile a lavorazione).

Angolo di lama negativa (-5 °): migliora la forza della lama, utilizzabile nel taglio intermittente (ad esempio, ghisa).

La forma geometrica dello strumento di taglio controlla la divisione della forza di taglio (rapporto di forza radiale/assiale), la finitura superficiale (valore RA), la durata dell'utensile (velocità di usura), l'efficienza del processo di lavorazione (velocità di rimozione del materiale) e la gestione delle vibrazioni. Le combinazioni di parametri devono essere ottimizzate dinamicamente in base alla durezza dei materiali (ad esempio, alluminio/titanio ), stadio di lavorazione (coarse/fine utensile. ; larghezza = "900" altezza = "600">

in che modo la fresatura CNC è distinta dalla rotazione del CNC?

La seguente tabella è una tabella di confronto di distinzione di base tra la svolta CNC e la fresatura CNC :

| Dimensioni di confronto | CNC Milling | CNC Turning |

|---|---|---|

| Tipo di elaborazione | taglia un pezzo fisso ruotando lo strumento (elaborazione sottrattiva) | taglia uno strumento fisso/mobile ruotando il pezzo (elaborazione sottrattiva) |

| Modalità di movimento | Lo strumento ruota, il pezzo è fissato a Worktable e muove | Il pezzo ruota e lo strumento si sposta assialmente o radialmente |

| forme applicabili | aerei, slot, fori, superfici 3D complesse (come stampi) | Caratteristiche cilindriche, coniche, filettate e altre caratteristiche simmetriche rotazionalmente |

| tipi tipici | mulini terminali, mulini, mulini a sfera, mulini a slot a T | Strumenti di tornitura esterna, strumenti di rotazione del foro interno, strumenti di rotazione del filo, strumenti di cut-off |

| Accuratezza dell'elaborazione | ± 0,005-0,02 mm (sono necessari processi speciali per alta precisione) | ± 0,001-0,01 mm (precisione maggiore per corpi rotanti) |

| Applicabilità materiale | gamma larga (metalli, materie plastiche, materiali compositi, in particolare materiali duri) | materiali duttili (alluminio, rame, acciaio, materiali fragili sono soggetti a collasso del bordo) |

| qualità superficiale | ra 0.4–3.2μm (dipende dall'ottimizzazione del percorso dello strumento) | ra 0.1–1,6 μm (il taglio continuo è più facile da controllare) |

| complessità | può elaborare poliedri e strutture complesse asimmetriche | Adatto per parti assiSymmetric, le strutture complesse richiedono centri di svolta multi-asse |

| Efficienza di produzione | medio-basso (frequenti modifiche allo strumento, processi multipli) | alto (taglio continuo, adatto per la produzione di massa) |

| scenari di applicazione tipici | cavità di stampo, alloggiamenti per telefoni cellulari, parti strutturali aeronautica | parti dell'albero, flange, fissaggio filettati |

| costo dell'attrezzatura | alto (machine multi-assi possono raggiungere milioni) |

basso (i costi del tornio standard sono circa 200.000-500.000 yuan) |

Spiegazione aggiuntiva

- Tendenze di elaborazione combinate: moderno I centri di fresatura e tornitura a cinque assi possono combinare i vantaggi di entrambi , come l'elaborazione di parti complesse come le giranti.

- Confronto di precisione: la svolta presenta maggiori vantaggi nel controllo delle tolleranze di simmetria rotazionale come la cilindicità e la rotondità, mentre la fresatura è più flessibile in piattalità e posizione.

- Usura dello strumento: la fresatura causa un'usura per utensili più veloce a causa del taglio intermittente (circa il 30% in più rispetto alla rotazione).

Riepilogo

; Il nucleo sta nel raggiungere un'efficace lavorazione attraverso l'ottimizzazione della geometria degli utensili (come l'angolo di rastrello, l'angolo dell'elica, le proprietà del materiale di abbinamento del rivestimento), la progettazione della strategia di lavorazione (come la riduzione delle vibrazioni di macinazione verso il basso, il taglio a strati per controllare l'altezza residua) e l'adattamento della struttura del pezzo (come spessore della parete ≥ 0,8 mm per prevenire la defazione del raggio angolare ≥ 130%); at the same time, it is necessary to combine the machine tool performance boundaries (such as spindle power, dynamic accuracy) and fixture rigidity (vacuum/hydraulic fixture to reduce clamping deformation) to ensure stability, and finally achieve quality goals through tolerance grading (typical ± 0.025mm, limit ± 0.0125mm) and post-processing verification (such as white light interferometer to detect micron-level morfologia), formando un'ottimizzazione a circuito chiuso a link full-link dalla progettazione alla produzione. ;Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. serie JS Nessuna dichiarazione o garanzia di alcun tipo, espresso o implicito, sono fatte in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete Longsheng. Questa è la responsabilità dell'acquirente chiedi un preventivo per parti Per determinare i requisiti specifici per queste parti. per favore contattaci più informazioni .

JS Team

JS è un'azienda che lega il settore Focus su soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza che servono più di 5.000 clienti, ci concentriamo sull'alta precisione CNC Machining , stampa 3d , modanatura iniezione , stamping in iniezione, js tecnologia significa scegliere efficienza, qualità e professionalità.

Per saperne di più, visitare il nostro sito Web: jsrpm.com