Quando le parti sono solo lavorate, la superficie è generalmente ruvida (la chiamiamo "stato lavorato"). Se vuoi che siano belli, si esibiscono bene ed essere durevoli, devi fare affidamentofinitura superficiale. In poche parole, questo è il processo di aggiornamento della superficie delle parti.

Quello che studio ogni giorno è la porta dietro questi processi:

- O rimuovono un po 'di materiale con metodi fisici o chimici,

- o aggiungere un livello di nuove sostanze,

- o cambiare direttamente la struttura atomica o la composizione della superficie del materiale.

Lo scopo è chiaro:Per migliorare la trama dell'aspetto e, soprattutto, per migliorare le prestazioni chiave, come la prevenzione della ruggine, la resistenza all'usura, il miglioramento della durezza, il miglioramento della conducibilità e persino la riduzione dell'attrito.

Perché il film anodizzato è difficile e difficile da staccare, mentre la vernice spray è facilmente graffiata? Perché le parti di plastica possono avere una lucentezza metallica dopoelettroplazione? La radice di queste differenze sta nel fatto che i loro principi di lavoro a livello atomico o molecolare sono completamente diversi. Comprendere questi principi è come avere una "X-Sight" che può vedere attraverso l'essenza di ogni processo. Solo comprendendo i principi puoi scegliere la soluzione più appropriata per il tuo prodotto nel momento più appropriato.

Riepilogo dei punti chiave:

| Classificazione dei principi di lavoro | Processo tipico | Cambiamenti fondamentali |

| Rimodellamento della forza meccanica | Sabbiatura, lucidatura e disegno. | Rimozione fisica o rimodellamento dei materiali superficiali per alterare la microstruttura. |

| Reazione elettrochimica | Anodizing, elettroplazione, lucidatura elettrolitica. | Utilizzando la corrente elettrica per guidare le reazioni chimiche e generare o rimuovere uno strato di materiale sulla superficie. |

| Conversione chimica | Passivizione, ufferazione, incisione chimica. | Per reazioni chimiche, il materiale superficiale viene trasformato in un nuovo strato di sostanza. |

| Attacco del materiale | Pittura spray, rivestimento in polvere, rivestimento PVD. | Coprire la superficie della parte con materiali esterni per formare un rivestimento indipendente. |

Questo articolo risponderà alle tue domande:

- Questa guida spiegherà in dettaglio come funziona la finitura superficiale.

- Spiegherò i quattro principi fondamentali della finitura superficiale per te con parole che tutti possono capire.

- Condividiamo un caso reale per vedere come utilizziamo una combinazione di principi diversi per risolvere lo stesso problema difficile. Questa idea potrebbe farti guardare il problema da un angolo diverso.

- Infine, viene data risposta al principio del processo di finitura superficiale a cui tutti chiedono spesso.

Perché fidarsi di questa guida? Perché JS comprende il principio e il combattimento reale

A JS, vengo in contatto conAttrezzatura di finitura superficialeogni giorno. Ma per me, non è semplice come accendere la macchina e premere i pulsanti.

Quello a cui penso veramente è: perché lo impostiamo così?

- Ad esempio, in che modo la regolazione della corrente di anodizzazione influenzerà i piccoli buchi nel film di ossido?

- Quali sono i diversi effetti della sabbia con diversa durezza sullo stress residuo sulla superficie della parte?

- Queste comprensioni a livello di principio mi consentono di fornire non solo la tecnologia operativa dell'attrezzatura, ma anche soluzioni per risolvere il problema dalla radice.

Questa guida contiene l'essenza della mia esperienza nella risoluzione dei problemi dei clienti. Avere i clienti incontratiRivestimenti PVDche non si attaccano bene e cadono al tatto? L'ho studiato a fondo. La soluzione di placcatura non può fluire negli angoli di parti complesse e lo spessore del rivestimento è irregolare? Ho anche affrontato questo osso duro.

Sono queste esperienze che hanno approfondito le profondità del problema che mi hanno trasformato da un operatore di attrezzature a un ottimizzatore tecnologico. Quello che leggi è la conoscenza fondamentale che ho ripetutamente verificato con esperienza ed esperimenti.

"Un concetto fondamentale di Amy Smith, professore di ingegneria meccanica presso il MIT: la vera ingegneria non riguarda il ricordo delle soluzioni, ma la comprensione dei principi dietro di loro e la creazione di nuove soluzioni."

Questa guida è di aiutarti a comprendere l'essenza delle tecniche di finitura della superficie metallica e fare scelte più intelligenti.

Principio 1: azione meccanica

È come se usiamo gli strumenti manualiintagliare e lucidare la superficie di una partea poco a poco e usa direttamente la forza per cambiarlo. Questo è il metodo più semplice e intuitivo nella nostra ingegneria di finitura superficiale.

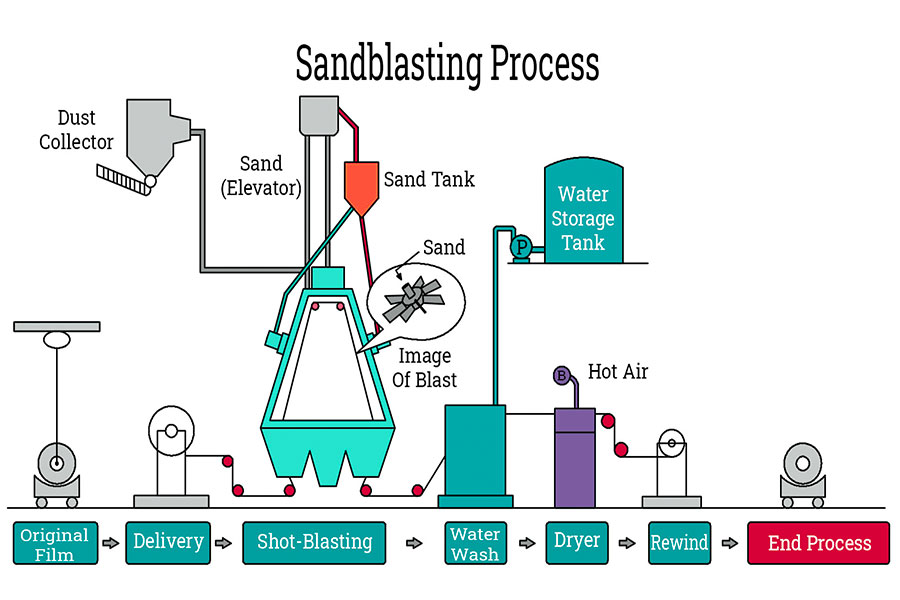

Come funziona la sabbia? —Illioni di micro-impatti

Immagina questo: usiamo gas ad alta pressione per far esplodere una manciata di piccole particelle (come perle di vetro o sabbia di ossido di alluminio). Queste piccole particelle sono come innumerevoli piccoli martelli, colpendo la superficie della parte ad alta velocità. Ogni impatto lascia una piccola ammaccatura. Dopo migliaia di colpi, questi piccoli fosse sono collegati tra loro e originariamente luminosi osuperficie imperfettadiventa una superficie opaca o smerigliata uniforme.

Quali sono i grandi vantaggi?

Oltre a cambiare l'aspetto,, soprattutto, questo impatto comprime principalmente il materiale sulla superficie della parte, causando stress di compressione in questo strato di materiale. Questa pressione può aumentare notevolmente la resistenza della parte alla fatica e ai crack, permettendo alla parte di durare più a lungo.

Comprensione dell'immagine:Pensa all'utilizzo di sabbia estremamente fine per avere un impatto sulla superficie in modo uniforme, rimuovendo gloss e difetti, lasciando una consistenza uniforme.

Come viene realizzata la lucidatura? —From "Pesta taglio" a "Riempimento della valle"

Principio di lavoro:

- Sarà più preciso. Usiamo una ruota di lucidatura, con cera lucida o pasta abrasiva, per strofinare la superficie della parte ad alta velocità. I piccoli "picchi" (sporgenze) sulla superficie vengono gradualmente logori e la superficie diventa più piatta e più fluida, e infine si riflettono come uno specchio.

- C'è una tecnica più potente, ad es.lucidatura elettrolitica. Si basa su elettricità e soluzioni chimiche per sciogliere i dossi di superficie, producendo una superficie estremamente uniforme e liscia ed è particolarmente abile nel trattare forme complesse.

Funzione principale:Lo scopo è abbastanza evidente, ad esempio, per ottenere estrema morbidezza e piattalità, ridurre l'attrito, migliorare l'aspetto o creare una buona base per la successiva elaborazione (ad esempio, elettroplando, spruzzatura).

Ad esempio: è come essere un "bulldozer" nel mondo microscopico, appiattindo il "terreno" ondulato e ruvido in una "pianura" liscia.

La pioening sandblasting/shot raggiunge la modifica della superficie e il rafforzamento attraverso l'impatto, mentre la lucidatura/macinazione è impegnata nella morbidezza estrema. Padroneggiare i principi di queste azioni meccaniche è la chiave per l'ingegneria del trattamento superficiale.

"Scegli il metodo giusto per risolvere i problemi pratici, non solo guardare i risultati della superficie, ma anche capire i motivi dietro di loro. Vuoi parlare in modo approfondito su come trattare meglio le tue parti? Sentiti libero di contattare i nostri ingegneri JS!"

Principio 2: reazione elettrochimica

Oggi parliamo di di cui parliamoIl principio più magico nel trattamento superficiale - Reazione elettrochimica. Questa non è magica, ma la nostra tecnologia principale di utilizzare la corrente elettrica per guidare il movimento atomico e far crescere un nuovo strato sulla superficie delle parti.

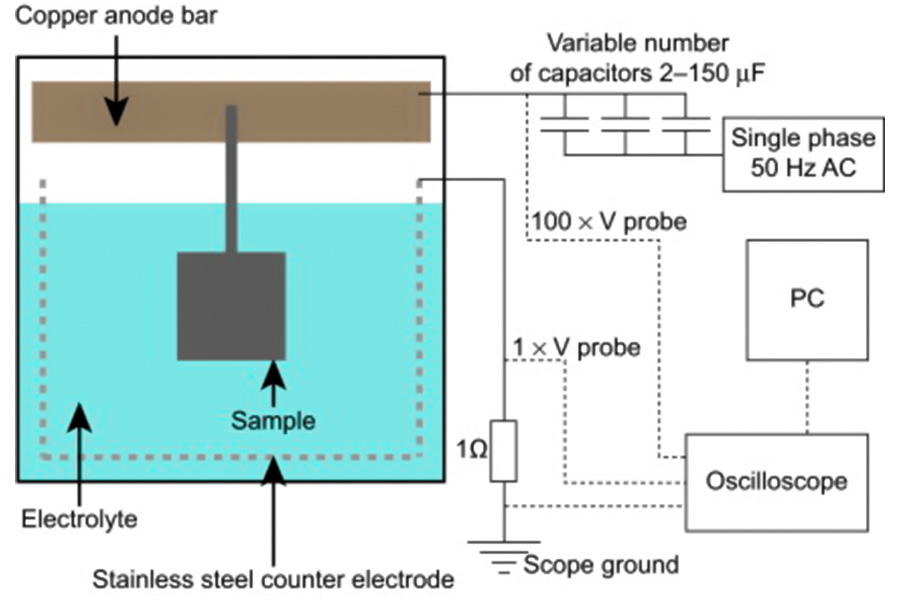

Anodizing: costruire uno strato protettivo sulla superficie dell'alluminio

Processo:

- Collegare le parti in alluminio al polo positivo (anodo) dell'alimentazione, immergerle in una soluzione acida specifica (elettrolita) e accendere la potenza. Accendi le cose magiche: la corrente guiderà la superficie di alluminio per combinarsi con l'ossigeno nella soluzione e farà crescere direttamente uno strato di ossido di alluminio denso e duro (al₂o₃) susubstrato di alluminio.

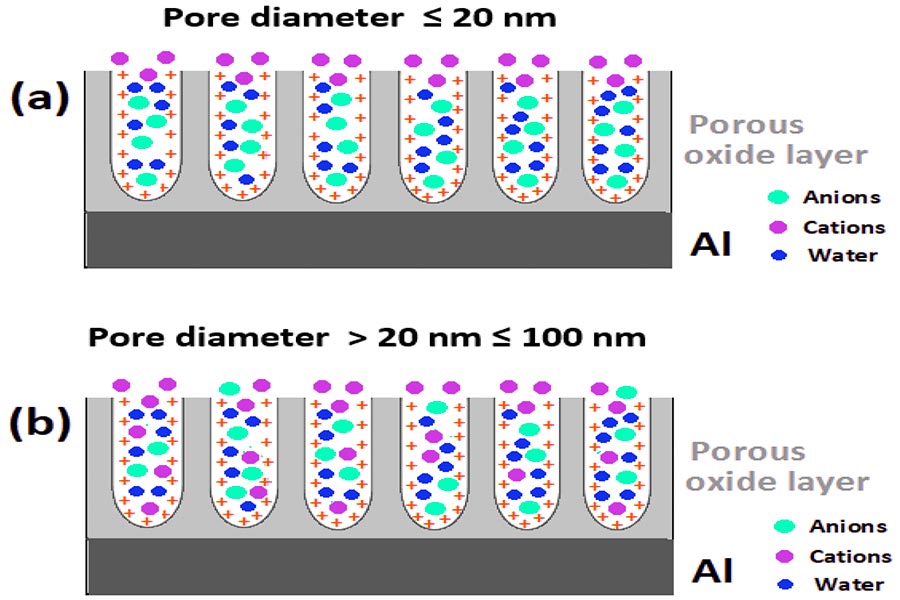

- Questo film viene convertito dall'alluminio stesso, quindi ha una forza di legame super forte con il substrato. E questo film è naturalmente nato con innumerevoli pori in scala nano, il che è conveniente per noi tingerlo con vari colori in seguito.

Valore principale:Questo strato di "armatura nativa" migliora notevolmente la resistenza alla corrosione, la resistenza all'usura e l'isolamento dell'alluminio e può anche essere tinto e abbellito. È uno dei mezzi più comuni ed efficaci per proteggere le parti in alluminio.

Analogia: è come usare la stimolazione elettrica per consentire all'alluminio di "far crescere" uno strato di guscio di protezione ceramica dalla superficie stessa, piuttosto che semplicemente coprirlo.

Elettroplazione: rivestimento in metallo delle parti

Processo:

- Collegare le parti che devono essere placcate al polo negativo (catodo) dell'alimentazione e collegare il metallo per essere placcati al polo positivo (anodo) e immergile insieme in una soluzione contenente questo ione metallico. Una volta attivata la potenza, il blocco metallico dell'anodo si dissolverà e diventerà ioni per entrare nella soluzione.

- Allo stesso tempo, gli ioni metallici nella soluzione sono attratti dalla superficie del catodo (parti) e dopo aver ottenuto elettroni, si trasformano di nuovo inatomi di metalloe "accumula" sulla superficie dello strato di parti per strato e in modo molto uniforme.

Valore principale:

L'elettroplazione può fornire parti nuove caratteristiche di superficie: la placcatura cromata migliora la resistenza all'usura e la lucida, la placcatura del nichel migliora la resistenza alla corrosione e la placcatura oro/argento viene utilizzata per la conducibilità e la decorazione. Può controllare accuratamente lo spessore e l'uniformità del rivestimento,ed è uno dei processi più basilari e flessibili nel campo della finitura di placcatura e superficie.

Dai un'occhiata ai livelli di uniformità che possono essere raggiunti dai rivestimenti comuni:

| Tipo di rivestimento | Intervallo di spessore tipico (μm) | Uniformità di spessore (rapporto tra aree di densità di corrente ad alta/bassa) | Attributi funzionali principali |

| Cromo decorativo | 0,25 - 1.0 | 3: 1 - 5: 1 | Glossa alta, resistente all'usura, decorativa. |

| Cromo duro | 5 - 500+ | 1.5: 1 - 3: 1 | Durezza estremamente elevata (800-1000 HV), resistente all'usura. |

| Nichel luminoso | 5 - 25 | 1.2: 1 - 2: 1 | Buona resistenza alla corrosione e lucentezza dello specchio. |

| Placcatura di rame acido | 5 - 50+ | 1.1: 1 - 1.5: 1 | Ottima copertura, planarità e conducibilità. |

Fonte dati: American Society for Metals - ASM Handbook, Vol 5 (Nota: il rapporto di spessore più vicino è 1: 1, più uniforme è la distribuzione del rivestimento in diverse aree della parte.)

Metafora dell'immagine: questo è simile alla fornitura di ioni metallici "immigrare" dall'anodo (scioglimento), spostarsi attraverso l'elettrolita e esattamente "accontentarsi" (deposito) sul "nuovo mondo" dei pezzi di catodo per volere del campo elettrico.

"L'ossidazione anodica forma uno strato di ceramica protettivo tramite reazione in situ e l'elettroplaggio raggiunge una deposizione di ioni metallici accurati e controllabili. Alla base della natura di queste reazioni elettrochimiche è la risposta radicale alla sofisticata ingegneria della finitura della superficie. Se è necessario protezione da alluminio o richiesta di prestazioni in metallo specificato, per favore contatta JS, applicheremo la potenza di elettrochimica per il design della soluzione più appropriata.

Principi 3 e 4: conversione chimica e aggiunta di materiale

Per quanto riguarda i due principali metodi di protezione della superficie,Conversione chimica (lavoro interno) e materiale aggiuntivo (forza esterna), Sto per spiegare due di questi processi, che uso regolarmente:

Passivazione(conversione chimica): stimolare la proprietà "auto-guarigione" di acciaio inossidabile

- Questo non sta placando qualcosa all'esterno. Quello che faccio effettivamente è immergersi i componenti in acciaio inossidabile in una soluzione acida specifica (come l'acido nitrico o la soluzione di acido citrico).

- Questo bagno acido dissolverà solo i componenti metallici più "attivi" come il ferro sulla superficie delle parti, lasciando i componenti più cromium sulla superficie.

- Questi cromo arricchiti, al contatto con l'ossigeno nell'aria, formaranno naturalmente uno strato protettivo di ossido di cromo molto sottile, molto denso e molto stabile (CR₂O₃), nemmeno visibile a occhio nudo.

"Il professor Herbert H. Uhlig ha sottolineato nel suo classico libro di corrosione e controllo della corrosione: l'eccellente resistenza alla corrosione dell'acciaio inossidabile dipende fondamentalmente da questo film di passivazione sottile, duro e auto-guarigione."

Il segreto di questo film è che quando viene graffiato leggermente, può usare l'ossigeno in aria per "auto-centenza" e rifornire uno strato protettivo. È il "trucco magico" dell'acciaio inossidabile.

Spruzzatura/polvere (adesione del materiale): mettere su un "cappotto protettivo" personalizzato per le parti

Il nucleo di questi due metodi è quello di aggiungere uno strato di protezione fisica all'esterno delle parti.

(1) Spruzzatura:

È spruzzare la vernice liquida in una nebbia fine e coprire uniformemente la superficie della parte. Dopo che il solvente all'interno evapora o la vernice stessa subisce una reazione chimica, si indurisce e si solidifica in un film di vernice.

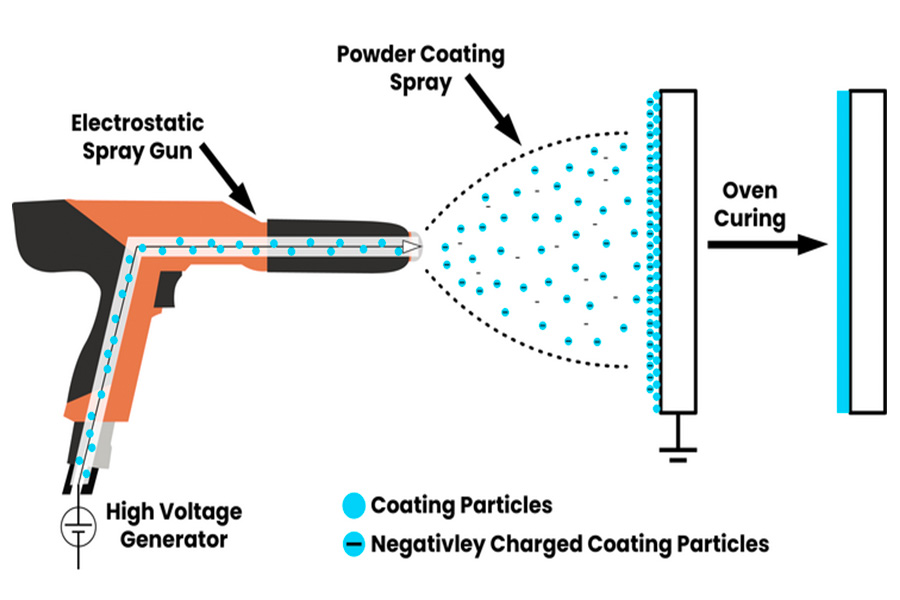

(2) polvere (spruzzatura elettrostatica):

- Questo è più comunemente usato e interessante. Carico la polvere di plastica secca con elettricità statica e poi la spruzzo sulla parte a terra. L'attrazione elettrostatica farà aderire saldamente la polvere alla superficie della parte.

- Quindi invia la parte nel forno da forno, la polvere viene fusa e livellata dal calore e infine raffreddata e solidificata, formando un molto uniforme erivestimento forte, come indossare un abito protettivo stretto per la parte.

"La passivazione stimola l'acciaio inossidabile per formare un film protettivo in grado di ripararsi. La pittura/spruzzatura in polvere aggiunge uno strato aggiuntivo di solido cappotto esterno per isolare l'ambiente. In JS, selezioniamo accuratamente la soluzione di protezione più adatta in base al materiale delle parti e all'ambiente di utilizzo per garantire la durata del prodotto.

Analisi effettiva del caso di combattimento: la sfida anticorrosiva di un shell del rivelatore sottomarino

Vorrei condividere con te il vero caso che abbiamo appena risolto, parlandoProblemi e soluzioni anticorrosivi di shell del shell subacqueo che abbiamo appreso. Questo problema mi ha chiaramente reso conto di quanto l'impatto sui principi di processo possa essere importante sul fallimento o sul successo.

Sfida del cliente: mantenere l'integrità strutturale nell'acqua di mare e nella nebbia salina per lungo tempo

Abbiamo un cliente che ha escogitato un shell del rilevatore subacqueo fatto di unlega di alluminio (6061). Il design è buono ma deve durare a lungo in acqua di mare ad alto sale. Il cliente è preoccupato che:

- Resistenza alla corrosione a lungo termine: il guscio deve resistere all'erosione dell'acqua di mare e allo spruzzo salino in modo che possieda integrità strutturale a lungo termine e fallimento.

- Cancella logo: il logo e il testo sulla shell non devono essere oscurati dal processo di protezione e devono essere visibili chiaramente in ogni momento.

- Questa corrosione nell'acqua di mare non è una cosa da ridere, specialmente quando sono coinvolte le leghe di alluminio. Quando viene utilizzato il processo di protezione errata, la durata della vita del prodotto verrà notevolmente ridotta.

Valutazione della soluzione: la chiave sta nel principio di formazione dello strato protettivo

A quel tempo, il cliente considerava principalmente due metodi comuni. Ho analizzato attentamente i loro principi di lavoro e potenziali rischi:

Soluzione A: spruzzare la vernice epossidica marina ad alte prestazioni

- Principio: isolamento fisico. Affidati al rivestimento stesso per isolare l'acqua di mare dal substrato.

- Punto di rischio: questo strato protettivo è molto fragile. Anche se un piccolo foro grande come un foro stenopeico è graffiato, l'acqua di mare può entrare e si verificherà una reazione elettrochimica (corrosione galvanica). Il risultato è che la vernice inizia a cadere sotto il film di vernice e alla fine una vasta area fallisce.

Soluzione B: anodizzazione ordinaria

- Principio:Conversione elettrochimica. Uno strato di film protettivo di ossido di alluminio viene generato sulla superficie dell'alluminio e questo film è molto ben combinato con l'alluminio stesso.

- Punto di rischio: il problema è che il film coltivato dall'anodizzazione ordinaria ha spessore e tensione limitate. Nell'acqua di mare con un'elevata concentrazione di ioni di cloruro, questo film è ancora facile da essere "perforato", formando piccoli punti di corrosione, che potrebbero eventualmente portare al fallimento.

Soluzione ottimale di JS: anodizzazione dura + sigillatura

Sulla base di una profonda comprensione di come funziona davvero il trattamento superficiale, non abbiamo scelto i due precedenti, ma raccomandato e implementato una soluzione elettrochimica aggiornata: la dura sigillazione anodizzante +.

Perché è la soluzione ottimale?

(1) ANODIZZAZIONE DURO:

- Questo processo è molto "hardcore": funziona in condizioni speciali a bassa temperatura e ad alta densità di corrente.

- L'effetto ottenuto: uno strato di ossido di poro super spesso, super denso ed estremamente piccolo viene generato sulla superficie della lega di alluminio. La difesa di questa "armatura" stessa è diversi livelli più forti di quelli dianodizzazione ordinaria.

(2) sigillatura:

- Sebbene i pori del film di ossido duro siano piccoli, ci sono ancora piccoli canali al microscopio.

- Il passaggio chiave: trattiamo questo film di ossido con acqua calda o una soluzione chimica specifica. Questo passaggio causerà l'ossido di alluminio nei micropori sulla superficie del film di ossido per assorbire l'acqua ed espandersi, bloccando e sigillando completamente quei pori minuscoli nano su scala. L'acqua di mare non ha alcuna possibilità di penetrare.

Perché il nostro metodo è migliore?

- Spray Painting (Schema A) è una barriera fisica. Una volta danneggiato, il substrato di alluminio all'interno ne soffrirà e il tutto fallirà.

- Il nostro duro anodizzazione + sigillazione consente all'alluminio di far crescere uno strato di superficie ceramica completo, denso e non through. Anche se la superficie viene accidentalmente graffiata, il danno è generalmente limitato al graffio, non si diffonderà nell'area circostante e non si staccerà nel suo insieme.

L'abilità di protezione è molto diversa!Come professionistaStrumenti di finitura superficiale, siamo ben consapevoli che questo passaggio svolge un ruolo decisivo nell'eliminazione dei pori e nel raggiungimento della protezione a lungo termine.

Risultato finale: la durata supera di gran lunga le aspettative!

Il confronto dei dati di test dopo l'implementazione del piano mostra chiaramente i suoi vantaggi:

| Indicatori di valutazione | Pianifica (vernice epossidica ad alte prestazioni) | Schema JS (ossidazione dura+sigillatura) | Vantaggi fondamentali |

| Test di resistenza a spruzzo salino | Le bolle appaiono dopo 500 ore. | > 3000 ore senza alcun segno di corrosione. | Aumenta la durata della vita di oltre 6 volte. |

| Forza di adesione del substrato a membrana | Livello 3B (con peeling sulla griglia). | Livello 5B (più alto, senza peeling). | Forte resistenza ai danni meccanici. |

| Chiarezza del logo | Spruzzare i dettagli della maschera possono. | Incisione laser prima dell'ossidazione, preservando perfettamente i dettagli. | Bilanciamento della funzionalità ed estetica. |

"Questo caso dimostra ancora una volta che una profonda comprensione del principio di lavoro della tecnologia del trattamento superficiale è la chiave per far fronte alle sfide delle condizioni di lavoro estreme. Quando il prodotto deve affrontare un duro ambiente corrosivo,JS CompanySi basa sull'analisi del principio di processo solido per fornire soluzioni di protezione comprovate. Benvenuti a discutere le tue sfide con noi ".

FAQ - Rispondi alle domande del principio di processo

Perché lo strato elettroplativo è più spesso ad angoli affilati?

Quando faccio la placcatura e la finitura superficiale, vedo spesso che il rivestimento è particolarmente spesso agli angoli affilati e alle sporgenze delle parti. Ciò è principalmente dovuto al fatto che la corrente è distribuita in modo non uniforme sulla superficie della parte e si concentrerà naturalmente su quei luoghi nitidi e sporgenti (questo è chiamato effetto della punta), con conseguente densità di corrente particolarmente elevata. Quando la corrente è forte, più ioni metallici sono attratti dal deposito e il rivestimento diventa naturalmente più spesso.

Pertanto, durante la progettazione di parti elettroplate che richiedono una corrispondenza precisa, dobbiamo creare archi arrotondati in anticipo a quegli angoli acuti (cioè aggiungere angoli R), che possono disperdere efficacemente la corrente e rendere più uniforme lo spessore del rivestimento dell'intera superficie.

Il film anodizzato stesso è isolante, quindi perché può essere tinto?

Questa è un'ottima domanda!

- Sebbene il film di ossido di alluminio generato dall'anodizzazione sia isolante in sé, i pori in nanoscala vengono effettivamente generati all'interno di questo film durante il suo processo di formazione, che si estendono dalla superficie al luogo vicino al substrato metallico. Sono questi piccoli fori che consentono alle molecole di colorante di penetrare e adsorbi sulla parete interna dei pori.

- Dopo che la tintura è stata completata, dobbiamo ancora eseguire una fase di tenuta chiave per sigillare le aperture di questi piccoli fori. In questo modo, il colorante è permanentemente bloccato nel film di ossido originariamente trasparente.

- Quindi il colore che vedi è in realtà l'effetto della luce che attraversa questo guscio di ceramica trasparente e irradiano la tintura sigillata all'interno. Questa è la chiave per il motivo per cui il film di ossido isolante può anche essere tinto di colori ricchi.

Qual è la differenza essenziale tra rivestimento PVD ed elettroplazione?

Come ingegnere presso JS, lasciami parlare del fondamentaleDifferenza tra rivestimento PVD ed elettroplando:

Sebbene entrambi aggiungano uno strato di materiale alla superficie del pezzo, i principi e l'ambiente sono molto diversi.

L'elettroplaggio viene eseguita in un serbatoio liquido, basandosi su reazioni elettrochimiche per depositare ioni metallici.

E che dire del PVD?

- È un processo fisico secco a funzionamento in un ambiente a vuoto elevato: utilizziamo direttamente metodi come travi ioni per bombardare il materiale target solido (il materiale che si desidera placare) in atomi o molecole in uno stato gassoso, quindi lasciamo che schizzano nel vuoto e depositano sulla superficie del pezzo per formare un film sottile.

- Poiché il PVD opera in questo modo, il suo strato di film è generalmente più denso, più duro, più fermamente legato e più rispettoso dell'ambiente, ma di conseguenza, gli investimenti e i costi delle attrezzature sono molto più elevati. Quindi quale scegliere dipende da esigenze specifiche e considerazioni sui costi e non esiste un bene o un male assolutamente.

Riepilogo

In ultima analisi, avere familiarità con variProcessi di finitura superficialesono le competenze di base, ma solo coloro che comprendono veramente i principi di lavoro dietro ogni tecnologia possono essere considerati esperti. Diversi principi di lavoro determinano direttamente il soffitto delle prestazioni e dove è più adatto per l'uso. Solo padroneggiandoli puoi essere più sicuro di sviluppare prodotti e fare scelte più accurate e lungimiranti.

Agisci:

Se il punto dolente non è solo l'aspetto, ma è bloccato su problemi di prestazione: non esitare, hai bisogno di un partner che comprenda veramente i principi dell'ingegneria del trattamento superficiale, non solo a vendere attrezzature.

Parla con JS:Come azienda professionale di attrezzature per il trattamento di superficie, il nostro team di ingegneri è felice di condividere conoscenze ed esperienze.Si prega di contattarciimmediatamente per discutere i dettagli del tuo progetto.Cominciamo dai principi più basilari, ti aiutiamo a risolvere le tue esigenze e progettare una soluzione di produzione davvero affidabile ed efficace.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:jsrpm.com