Dans l'industrie de la fabrication, La technologie de fraisage CNC est largement utilisée dans le traitement de diverses parties complexes en raison de sa haute précision et de sa grande efficacité. Que ce soit dans les pièces de précision aérospatiale ou les pièces critiques de la fabrication automobile, le fraisage CNC ne peut pas être substitué. Cependant, afin d'obtenir un broyage CNC de haute qualité, certains aspects importants de conception et d'ingénierie doivent être pris en compte. Les facteurs suivants seront expliqués en profondeur dans cet article afin que les lecteurs puissent mieux comprendre la technologie de fraisage CNC et améliorer la qualité et l'efficacité du traitement.

Qu'est-ce que le fraisage CNC?

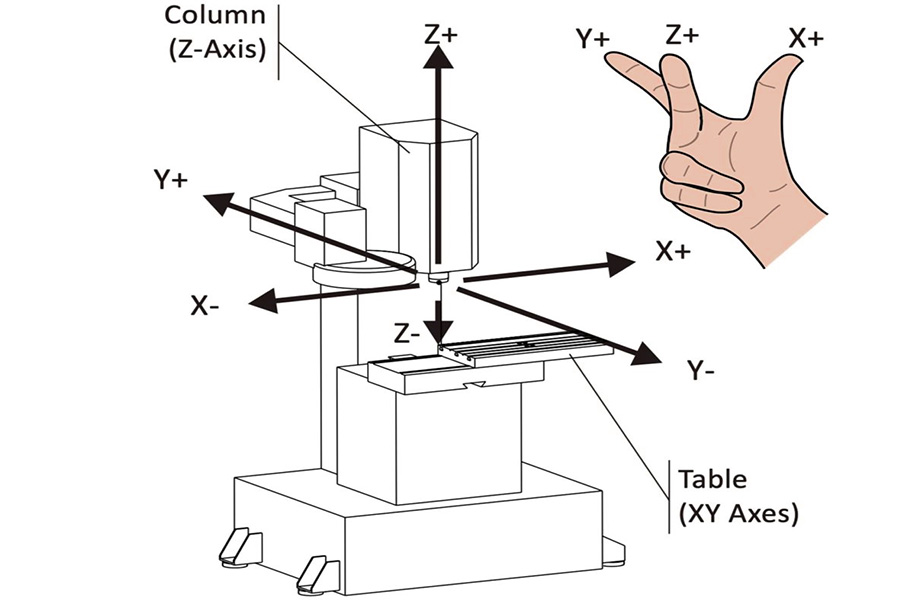

CNC Milling (ordinateur Numerical Control Milling) fait référence à la technologie d'usinage de précision sous-contrôlée . En utilisant un outil rotatif, la pièce est retirée et les matières premières (par exemple, les matériaux métalliques, en plastique ou composites) sont usinés en pièces avec des formes géométriques complexes. Contrairement aux machines à fraisage manuelles traditionnelles, le broyage CNC est exclusivement contrôlé par des instructions informatiques (code G), a une précision submicronique (généralement aussi élevée que ± 0,005 mm) et une répétabilité élevée, et est le pivot de fabrication à l'époque de l'industrie 4.0.

quels sont les aspects de conception et d'ingénierie les plus cruciaux du fraisage CNC?

le plus La conception cruciale et les aspects d'ingénierie du fraisage CNC impliquent plusieurs liens clés, et une optimisation complète est nécessaire pour atteindre un traitement efficace et précis. Ce qui suit est une liste et une explication des aspects les plus cruciaux:

1. Conception et sélection des outils

Type d'outil correspondant

Choisissez un coupeur d'extrémité à billes (surface incurvée complexe), le moulin à extrémité (usinage plan / rainure) ou la lame circulaire (matériaux difficiles à machine) en fonction des besoins d'usinage.

- Exemple: Pour machine à une surface incurvée de lame de moteur, un coupeur d'extrémité à billes de haute précision est nécessaire; L'alliage d'usinage en titane nécessite des outils en carbure résistant à haute température .

Optimisation des paramètres géométriques

- Angle de râteau principal: affecte la distribution de la force de coupe (par exemple, l'angle de râteau principal de 45 ° les forces radiales et axiales équilibrées, pour le broyage du visage; 10 ° angle de râteau principal pour l'usinage à un taux d'alimentation élevé).

- Angle d'hélice: grand angle d'hélice (par exemple, 45 °) peut réduire les vibrations de coupe, mais doit être ajustée à la rigidité de la machine-outils.

- Angle de râteau et angle de dos: L'augmentation de l'angle de râteau réduit la force de coupe mais réduit la force de la lame; L'angle de dos doit être ajusté en fonction de la dureté des matériaux (le matériau dur réduit l'angle de dos pour un meilleur support).

revêtement et matériaux

La résistance à l'usure des outils peut être améliorée par la technologie de revêtement (par exemple, Tialn, Ticn); Les outils en céramique ou CBN peuvent être appliqués dans la coupe à grande vitesse des matériaux de forte dureté

2. Optimisation des paramètres de coupe

Balance de trois facteurs

- vitesse de coupe: doit être ajusté en fonction des propriétés des matériaux (l'alliage d'aluminium peut atteindre 1000 m / min, l'alliage de titane doit être limité à moins de 60 m / min).

- Débit d'alimentation: se rapporte à l'épaisseur de la puce, une puce mince (par exemple 0,1 mm) peut améliorer le taux d'alimentation, mais la résistance à l'outil doit être assurée.

- Profondeur de coupe: L'usinage en couches peut éliminer les vibrations, par exemple, la profondeur de coupe unique en bruyant ne peut dépasser 50% du diamètre de l'outil.

Planification du chemin

Utiliser la coupe d'arc pour réduire la concentration de stress; Ralentissez aux coins pour éviter la rupture des outils.

- Exemple: dans usinage de moisissure , utilisez la coupe en spirale au lieu de la coupe verticale pour réduire l'impact.

3. Conception du luminaire et serrage de la pièce

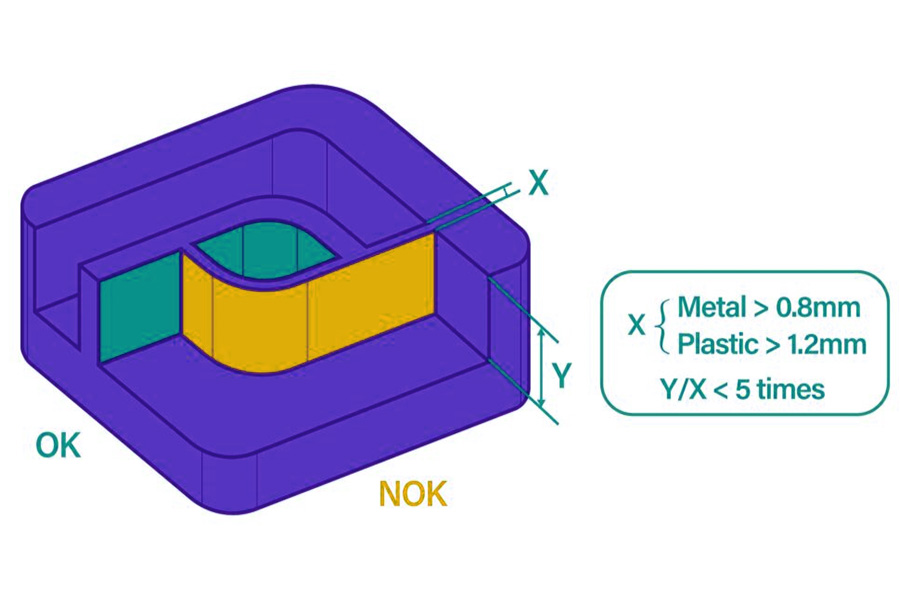

stabilité et rigidité

Évitez le surplomb de outils excessifs (rapport de surplomb / diamètre recommandé ≤3: 1) et utilisez les détenteurs d'outils pour l'amortissement des vibrations si nécessaire.

Exemple: lors de l'urgence des arbres longs longs, support avec un follower ou un centre de repos.

Précision de positionnement

Les luminaires spécialisés peuvent réduire les temps de serrage (par exemple, système de positionnement à point zéro à cinq axes) et améliorer la répétabilité de positionnement à ± 0,005 mm.

Contrôle de déformation thermique

Lors de l'usinage de grandes pièces, une allocation de dilatation thermique doit être réservée ou une technologie d'usinage à basse température doit être appliquée.

4. Vibration et gestion thermique

Suppression des vibrations

Optimisation des paramètres de coupe (par exemple, minimisation de la profondeur de coupe radiale), utilisation de fraises de broyage inégales ou de systèmes de réduction de vibration actifs.

- Exemple: Lors de l'usinage des pièces à parois minces, remplissez l'intérieur de la pièce avec un matériau absorbant des vibrations.

Compensation d'erreur thermique

Surveillez la déformation thermique de la Machine-Tool via des capteurs de température et compensez les erreurs via le logiciel CAM.

5. Qualité de surface et précision

Contrôle de rugosité de surface

La netteté de l'outil (par exemple, le rayon de pointe ≤ 10 μm), la vitesse de coupe (l'usinage à grande vitesse peut réduire le bord de construction) et la stratégie de refroidissement (par exemple, la micro-lubrification MQL) tous affectent la qualité de la surface.

Précision de liaison multi-axes

Dans Machinage à cinq axes , la simulation doit être utilisée pour éviter la collision d'outils avec la pièce plus élevée et RTCP (point de centre d'outil rotatif) est utilisé pour obtenir une précision plus élevée.

6. Compromis entre l'efficacité et le coût

Optimisation du taux d'élimination des métaux

L'efficacité peut être améliorée par la stratégie "HSM (fraisage à haute vitesse)" de grande profondeur de coupe et de petits aliments, mais la puissance de la machine doit être coordonnée.

Gestion de la vie de l'outil

Le système de surveillance de l'usure des outils est appliqué, combiné avec l'optimisation du chemin d'outil du logiciel CAM, pour prolonger la durée de vie de l'outil de plus de 30%.

7. Adaptabilité des matériaux

Usinage des matériaux difficiles à courir

- alliage de titane: nécessite une coupe de refroidissement à basse vitesse et à haute pression;

- Matériaux composites: Les outils PCD (diamant polycristallin) sont utilisés pour éviter le délaminage.

Le principal Conception de CNC Milling doit prendre en compte l'optimisation globale de la coordination des outils d'outils-process-workpiece-Machine. Grâce à la sélection scientifique des outils, une correspondance précise des paramètres de coupe, un renforcement des vibrations et un contrôle thermique, et la prévention des dangers à l'avance grâce à la technologie de simulation, l'efficacité de traitement et la qualité peuvent être considérablement améliorées. Dans une utilisation réelle, les plans de processus ciblés doivent être élaborés en fonction de matériaux spécifiques, d'exigences de précision et d'objectifs de coûts.

Comment choisir l'angle principal approprié de la coupe-frais?

Choisir l'angle de déviation principal du coupeur de fraisage a un effet direct sur la distribution de la force de coupe, la durée de vie de l'outil, l'efficacité et Qualité de surface du traitement dans CNC Milling . Ce qui suit est l'analyse étape par étape de la stratégie de choix de l'angle de déviation principal par rapport aux propriétés des matériaux, aux exigences de traitement, au type d'outil et à la condition de processus:

Choisissez selon les propriétés du matériau traité:

Choisissez en fonction des exigences de traitement:

- Usinage rugueux (élimination maximale du matériau): Choisissez l'angle principal de 30 ° à 45 ° tel que l'épaisseur de coupe est maximisée.

- Usinage de précision (finition de surface élevée): Choisissez l'angle principal de 60 ° à 90 ° de telle sorte que la vibration est minimisée et que la douceur est améliorée.

- Pièces à paroi mince / Mémoire à l'arbre mince: Utilisez l'angle de déviation primaire de 75 ° à 90 ° pour minimiser les risques de déformation.

Choisissez en fonction du type d'outil de coupe:

- Cutter de fraisage de visage: 45 ° ~ 60 ° pour le bravo et 90 ° pour l'usinage précis.

- Fin: 10 ° ~ 30 ° pour le bravo et 45 ° pour l'usinage à usage général.

- Couteau de tête à billes: L'angle de départ principal varie activement avec le point de contact de la surface courbe, nécessitant une optimisation de chemin de came.

Sélectionnez en fonction de la condition de processus:

- Usinage à grande vitesse (HSM): Choisissez un angle principal entre 10 ° et 30 ° avec une vitesse élevée et une profondeur de coupe peu profonde.

- Coupe intermittente (par exemple, Veyway): Choisissez un angle principal entre 45 ° et 60 ° pour une ténacité à impact maximal.

- Principe central: petit angle de déviation principale (10 ° ~ 30 °) convient aux matériaux de dureté élevée ou à un traitement efficace; Un grand angle de déviation principale (75 ° ~ 90 °) convient aux matériaux cassants ou aux pièces à parois minces; Équilibrez l'universalité et l'efficacité avec un angle de déviation principale modérée (45 ° ~ 60 °).

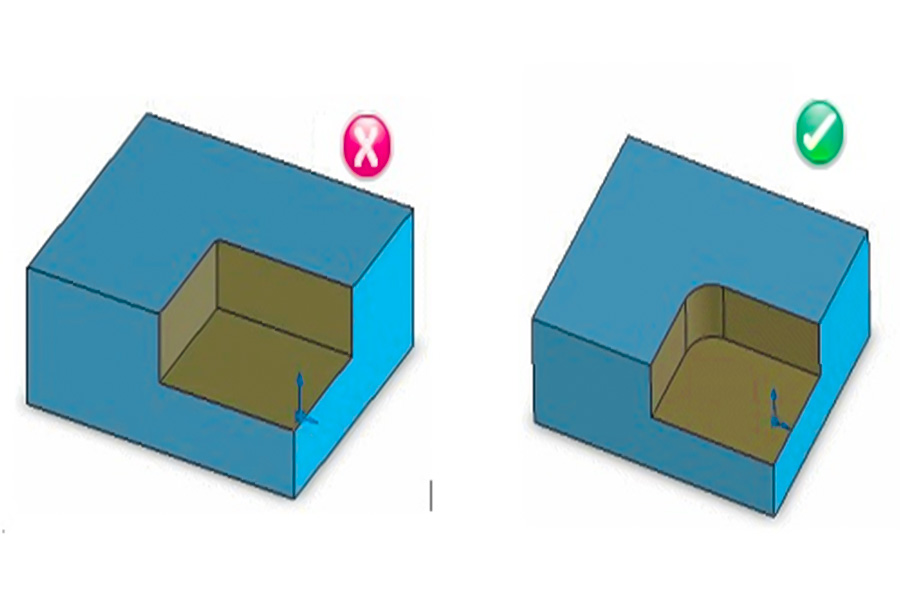

comment éviter la surcoupe de la pièce?

La surexploitation est un problème de qualité commun dans le fraisage de CNC , ce qui peut entraîner des pièces abandonnées, des coûts accrus et même des dommages aux équipements. Ce qui suit est une solution systématique couvrant l'ensemble du processus de conception, de programmation, d'usinage et de test:

1. phase de programmation

Optimisation du chemin

Simuler en utilisant logiciel CAM (comme Vericut) pour éviter les changements brusques des segments en ligne droite et des transitions nettes dans les arcs circulaires.

Compensation d'outils

Utilisez correctement la compensation G41 / G42, ajustez dynamiquement les valeurs d'usure et évitez les erreurs de compensation.

excédent et stratification

Laissez une marge de 0,1-0,3 mm pour l'usinage rugueux et réduisez la profondeur d'une seule coupe en coupe en couches (comme Milling de contour ).

.2.Tools et luminaires

Sélection d'outils

Priorisez les outils de coupe courts (rapport surplomb / diamètre ≤ 3: 1), avec un diamètre adapté aux caractéristiques d'usinage.

Conception anti-interférence

Simuler la position spatiale entre le luminaire et l'outil pendant l'usinage à cinq axes, et concevez la rainure d'évitement pour le luminaire.

3. outil et fonctionnement de Machine

Calibration de précision

Vérifiez régulièrement les erreurs géométriques de la machine-outil et compensez le dégagement inversé.

Optimisation

Réduire la vitesse de 50% lors de la réduction / sortie pour minimiser l'impact; Évitez de couper avec des outils vides.

Surveillance en temps réel

Surveiller la force de coupe (capteur de puissance / vibration) et fermer en cas d'anomalies.

4.Dection et post-traitement

Vérification du premier article

CMM INSPECTION PLIGNE SIMPLE + Benchmark d'étalonnage rapide pour les sondes sur la machine.

Inspection de surface

Confirmation visuelle / microscopique sans marques de coupe, tomodensitométrie (pièce haute précision).

5. Scénarios et réponses typiques

| Scénario | Cause de surcoupe | Solution |

|---|---|---|

| Traitement des pièces à parois minces | La vibration de l'outil provoque une déviation de chemin | Utilisez un outil court + titulaire d'outil d'amortissement des vibrations, coupe en couches, profondeur de coupe unique ≤ 0,5 mm |

| Traitement de liaison à cinq axes | Fixture et interférence spatiale de l'outil | Utilisez le logiciel CAM pour simuler la trajectoire de mouvement et ajustez la structure du luminaire ou le chemin d'outil |

| Traitement de la cavité profonde | Le surplomb de l'outil est trop long, provoquant une flexion | Utiliser "Coupe en spirale" au lieu de coupe verticale, ou utilisez la canne d'extension + le manchon de guidage |

| Traitement de surface courbe | La valeur de compensation du rayon de l'outil est erronée | Vérifiez la valeur de compensation par la coupe d'essai avant le traitement, et établissez une base de données de compensation d'usure d'outils |

| Dimensions de comparaison | CNC Milling | CNC Turning |

|---|---|---|

| Type de traitement | Couper une pièce fixe en tournant l'outil (traitement soustractif) | Couper un outil fixe / mobile en tournant la pièce (traitement soustractif) |

| Mode de mouvement | L'outil tourne, la pièce est fixée à la table de travail et se déplace | La pièce tourne et l'outil se déplace axialement ou radialement |

| Formes applicables | Plans, emplacements, trous, surfaces 3D complexes (telles que les moules) | Cylindrical, conique, fileté et d'autres caractéristiques symétriques rotationnelles |

| Types d'outils typiques | Mills d'extrémité, moulins en face, usines à billes, moulins T-Slot | Outils de tournure externe, outils de rotation des trous internes, outils de virage de filetage, outils de coupure |

| Précision de traitement | ± 0,005–0,02 mm (des processus spéciaux sont nécessaires pour une haute précision) | ± 0,001–0,01 mm (précision plus élevée pour les corps rotatifs) |

| Applicabilité du matériau | large gamme (métaux, plastiques, matériaux composites, en particulier les matériaux durs) | Matériaux ductiles (aluminium, cuivre, acier, matériaux fragiles sont sujets à l'effondrement du bord) |

| Qualité de surface | RA 0,4–3,2 μm (dépend de l'optimisation du chemin d'outil) | RA 0,1–1,6 μm (la coupe continue est plus facile à contrôler) |

| Complexité | peut traiter les polyédrons et les structures complexes asymétriques | Convient aux pièces axisymétriques, les structures complexes nécessitent des centres de virage multi-axes |

| Efficacité de production | moyen-bas (modifications d'outils fréquentes, processus multiples) | High (coupe continue, adapté à la production de masse) |

| Scénarios d'application typiques | Cavités de moule, boîtiers de téléphonie mobile, parties structurelles de l'aviation | Pièces d'arbre, brides, attaches filetées |

| Coût de l'équipement | High (Multi-axis Milling Machines peut atteindre des millions) |

Low (les coûts de tour standard sont d'environ 200 000 à 500 000 yuans) |