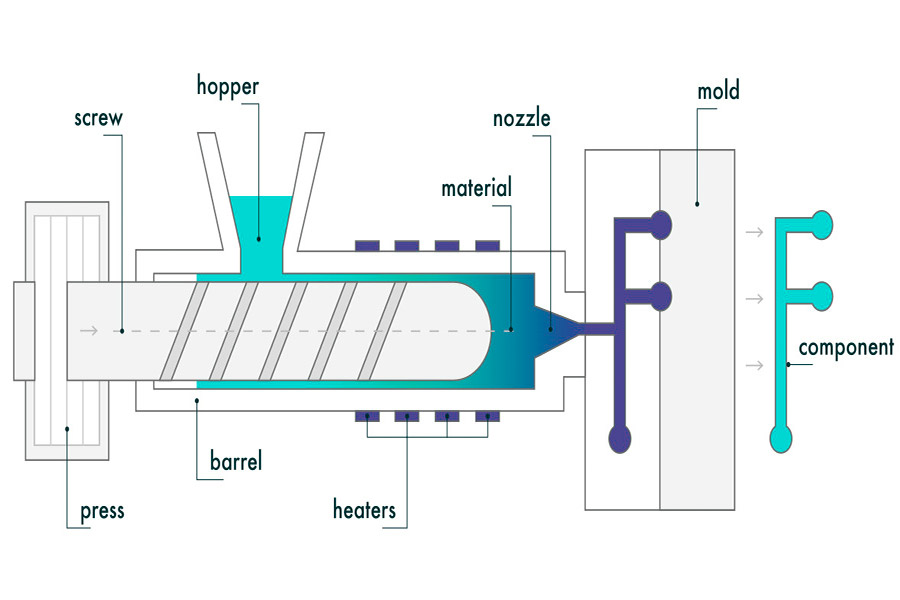

Moulage par injection en plastiqueest l'un des processus les plus élémentaires et couramment utilisés pour fabriquer des produits en plastique. Il chauffe et fait fondre les matières premières en plastique dans la machine à moulage par injection pour la rendre fluide. Ensuite, sous haute pression, le plastique fondu est injecté dans un espace de forme spécifique dans un moule en acier étroitement fermé à travers la buse de la machine à grande vitesse. Une fois que le plastique a rempli la cavité, il se solidifie à l'aide du système de refroidissement à l'intérieur du moule. Enfin, lorsque le moule est ouvert, une partie en plastique avec la forme exacte de la cavité peut être obtenue.

La puissance de ce processus réside dans sa capacité à façonner efficacement et avec précision des formes géométriques extrêmement complexes. Beaucoup de ces formes sont soit coûteuses, inefficaces ou tout simplement impossibles à réaliser d'autres méthodes de fabrication.

Donc, avant d'évaluer siVotre projet convient au service de moulage par injection en plastique, il sera utile de comprendre les points clés suivants.

Qu'est-ce que le moulage par injection en plastique?

Le moulage par injection en plastique est la méthode de base pour fabriquer une variété de pièces en plastique personnalisées, qu'il s'agisse de nécessités quotidiennes ou de produits industriels haut de gamme.

Leprocessus de moulage par injection en plastiqueTout d'abord chauffe et fond de petites particules en plastique, puis les oblige à la cavité d'un moule métallique. Une fois que le plastique est refroidi et durci à l'intérieur et a été façonné, ouvrez le moule, retirez les pièces moulées et ils sont essentiellement prêts à l'emploi.

Son plus grand avantage est qu'il convient particulièrement à la production de masse. Premièrement, il y a moins de déchets de matériel, et deuxièmement, le coût de chaque partie peut être maintenu très bas. Pour cette raison, des industries telles que les dispositifs médicaux, les biens de consommation quotidiens et les pièces automobiles aiment particulièrement l'utiliser.

JS est une entreprise de moulage par injection plastique de pointe. Si vous avez besoin de services de moulage par injection en plastique, nous pouvons le faire ici. Qu'il s'agisse d'épreuves et de prototypage, ou des parties finales de la production formelle, nous pouvons le gérer. Les pièces peuvent vous être livrées en 1 jour.

Comment le moulage par injection plastique rend-il les produits pas à pas?

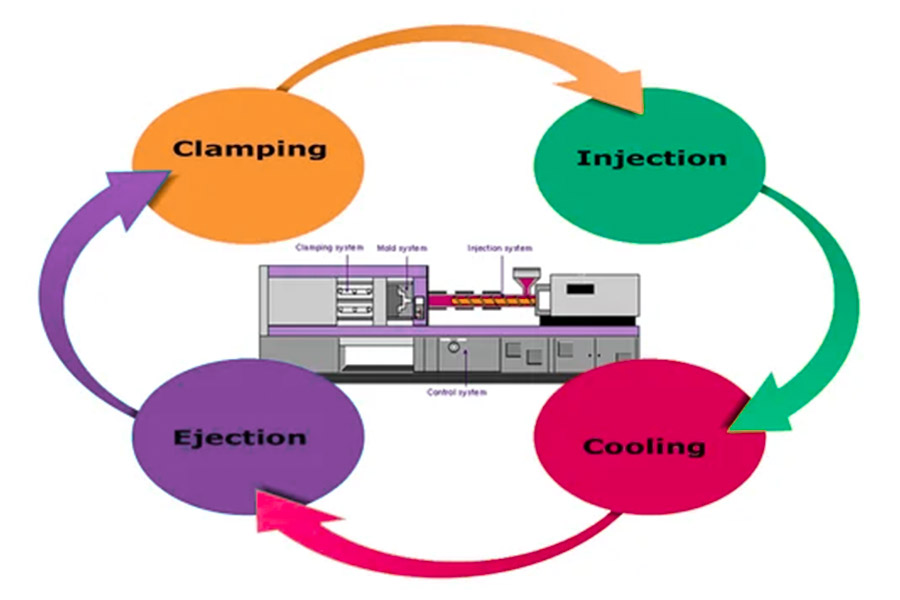

1. Clôture des moisissures

La première étape des travaux de moulage par injection en plastique consiste à fermer le moule étroitement. Il y a généralement deux moitiés de la moisissure dans la machine à moulage par injection. Cette étape consiste à déplacer la moitié inférieure du moule vers l'avant et à l'adapter étroitement à la moitié supérieure du moule.

Lorsque les deux moitiés du moule sont complètement fermées, les pièces surélevées et encastrées à l'intérieur (professionnellement appelées noyaux et cavités) laisseront un espace au milieu. La forme de cet espace est la forme du produit en plastique que nous voulons faire à la fin.

À l'heure actuelle, la machine à moulage par injection utilise beaucoup de force pour verrouiller fermement le moule. Assurez-vous que les moules supérieurs et inférieurs peuvent toujours rester ensemble dans les étapes suivantes, même face à une forte pression d'injection. Cette étape est particulièrement essentielle pour savoir si un bon produit peut être fabriqué plus tard.

2. Injection / remplissage

Une fois le moule fermement verrouillé, l'étape suivante est deInjectez le plastique fondu dans la cavité du moule.

Les granulés en plastique tombent de la trémie dans le canon chauffé. La vis rotative dans le canon transporte les granulés vers l'avant, tout en utilisant un chauffage externe et sa propre friction pour les faire fondre en un liquide appelé fondre.

Le plastique fondu est poussé à l'extrémité avant de la vis et rassemblé. Après avoir atteint le volume d'injection prédéfini, la vis s'arrête.

L'étape d'injection critique suit: le système hydraulique pousse fortement la vis vers l'avant à grande vitesse, injectant le plastique fondu à travers la buse et dans le moule à haute pression. Le plastique circule à travers le système du coureur du moule (y compris le coureur principal et le coureur de branche) et remplit finalement la cavité formée par le moule fermé.

L'objectif principal de cette étape est de remplir rapidement, uniformément et complètement toute la cavité sous haute pression. Ce n'est que de cette manière que tous les détails du moule peuvent être reproduits avec précision pourAssurer la précision de la forme et de la taille du produit.

3. Pression de maintien

AprèsLa fonte en plastique remplit rapidement la cavité du moule sous haute pression, le travail n'est pas fait. À l'heure actuelle, la machine ne déchargera pas la force immédiatement, mais continuera à maintenir une certaine pression d'injection. Nous appelons cette étape de pression de maintien.

Lorsque le plastique refroidit d'un liquide chaud à un solide, le volume rétrécira naturellement (tout comme l'expansion thermique et la contraction). Si la pression n'est pas continue, le plastique qui se refroidit et se solidifiera rétrécira et formera une cavité à l'intérieur du produit ou rendra la taille plus petite et la forme déformée.

À l'heure actuelle, continuez à soutenir le plastique à l'arrière afin qu'un plastique plus fondu puisse être ajouté à la cavité pour compenser la partie du volume qui est libérée en raison du refroidissement et du rétrécissement. Rendez le produit final complet, dense et précis.

Les références de classification de la pression de maintien en plastique commune sont les suivantes:

| Plage de maintien de la pression (MPA) | Difficulté de fonctionnement |

| 80 - 100 | Idéal |

| 100 - 120 | Plus difficile |

| > 120 - 150 | très haut |

S'il dépasse 120-150 MPa, les exigences pour les machines, les moules et le contrôle des processus seront très élevées.

4. refroidissement et solidification

Après que le plastique fondu a rempli la cavité du moule, le moule doit être conservé pour permettre au plastique de refroidir et de se solidifier, passant du liquide au solide. Ce processus s'accompagne du retrait naturel du plastique.

Le contrôle de la température du moule est la clé:

- La température du moule affecte directement la qualité du produit(comme la déformation, la surface et la taille).

- Habituellement, le moule est chauffé par la circulation d'huile chaude ou rapidement refroidi par la circulation de l'eau froide.

- Quelques produits de précision nécessitent un chauffage / refroidissement alterné dans le même cycle et un contrôle précis de la température.

Le temps de refroidissement est essentiel:

Les plastiques doivent être refroidis dans le moule pendant un temps suffisant avant qu'ils puissent durcir et régler complètement. Si la période est trop brève, le produit peut facilement être déformé et la taille est instable. Si la période est trop longue, elle créera de l'inefficacité. Il est nécessaire de trouver le bon point de temps pour permettre au produit de régler complètement et la taille est la plus stable.

Une fois que les pièces en plastique sont entièrement refroidies et solidifiées et assez dures, vous pouvez passer à l'étape suivante.

5. OUVERTISSEMENT DE MOULLE ET Éjection des pièces

L'étape suivante consiste à ouvrir le moule et à retirer le produit en plastique moulé.

Contrairement au processus de clôture de moisissure initial, le moule inférieur reviendra et se libérera du moule supérieur. Idéalement, une pièce appelée éjecteur dans le moule doit repousser le produit nouvellement moulé et refroidi du moule inférieur.

Ces éjecteurs sont particulièrement importants, en particulier lors de la fabrication de produits avec des formes complexes ou des murs épaisses qui ne sont pas faciles à démollir. Sans l'éjecteur, certains produits peuvent être coincés dans le moule, et il est presque impossible de les retirer intacts.

Un autre problème clé est de s'assurer que le produit ne collera pas au moule supérieur. Parce que le moule supérieur ne s'équipe normalement pas d'un dispositif d'éjecteur. Donc,Concevoir un bon système d'éjecteurAfin que le produit puisse tomber en douceur à chaque fois est particulièrement important pour la douceur de l'ensemble du processus de production et de la qualité du produit.

Quels facteurs doivent être pris en compte lors de la conception de moules de moulage par injection en plastique?

1. Épaisseur de paroi uniforme

C'est la priorité absolue! L'épaisseur inégale entraînera différentes vitesses de refroidissement des pièces. Les parties minces durciront d'abord et les parties épaisses durciront plus tard. Il est facile de rétrécir, de déformer et même de produire des fissures de stress interne.

2. Gérer les pièces surélevées

Lorsque les racines de ces lieux se connectent au mur principal, une transition arrondie doit être effectuée. Mais le fait clé est: ce coin arrondi ne doit pas épaissir la racine! La racine s'épaissit, le refroidissement est retardé et il est facile de rétrécir et de former des fosses.Lors de la conception, les coins arrondis de racine doivent être naturellement en transitionsans augmenter l'épaisseur locale.

3. Faire un bon usage des côtes

Insérez des côtes dans des zones minces ou des points faibles de la pièce. La taille de la côte doit être maintenue au minimum (généralement 50% à 60% de l'épaisseur critique de la paroi), et les racines doivent également être filetées, et celles-ci doivent être conçues légères démoulantes, sinon elles seront rayées ou même de la confiture sur l'éjection.

4. Choix de la position de la porte

La porte est la porte pour que la fonte en plastique entre dans la cavité, et il est très important de le mettre! Si la porte est ouverte sur une surface extérieure proéminente,il laissera une marque de porte laide. Essayez de le cacher dans un endroit discret (comme le côté intérieur, sous la côte et le lieu couvert après assemblage).

Deuxièmement, la position de la porte affectera la direction d'écoulement du plastique. Évitez le fait d'avoir la ligne de soudure à un emplacement de stress élevé ou de grande importance et de le rendre capable de couler entièrement toute la cavité.

5. Choisissez une surface de séparation appropriée

Plus la structure du moule est complexe, plus les exigences de précision sont importantes et plus le matériau de qualité utilisé est élevé, plus le coût du moule lui-même est élevé.

Lors de la sélection de la surface de séparation, considérez: comment la partie peut-elle être démodée de la manière la plus simple possible? Où localiser la ligne de séparation afin que son effet sur l'apparence soit réduit?Les pièces multiples peuvent avoir plus d'une surface de séparation.

6. Considérations de coûts

Plus la structure de la moisissure est complexe, plus les exigences de précision sont élevées, et plus le matériau est utilisé, plus le moule lui-même sera cher.

Lors de la conception, essayez de rendre la structure du moule simple, fiable, facile à traiter et facile à entretenir, tout en répondant aux exigences du produit. S'il peut être réalisé avec une structure simple, ne le compliquez pas trop.

Que sont lesmoulage par injection en plastiquetypes de machines?

Dans une usine de moulage par injection en plastique, Choisir la bonne machine est la première étape. De nos jours, il existe trois types de machines grand public: hydrauliques, électriques et hybrides, et chacun d'eux a ses propres caractéristiques.

1. Machine de moulage par injection hydraulique

Ce type de machine est le plus ancien.C'était le seul choix jusqu'à l'entreprise japonaiseinventéla première machine électrique dans les années 1980. Les avantages des presses hydrauliques sont très réels:

- Prix bas: il est le moins cher à acheter et adapté aux usines avec des budgets serrés.

- Économies de pièces: Dans le cas où les pièces sont cassées ou doivent être remplacées après des années d'utilisation, les accessoires sont non seulement moins chers, mais aussi plus faciles à acheter.

- Durable: Ses pièces hydrauliques sont fortes et résistantes à l'usure, avec une longue durée de vie, généralement jusqu'à dix ans.

- Puissant: il peut fournir une force de serrage extrêmement élevée, ce qui convient très bien aux produits avec une grande taille de moulage ou des exigences de force de serrage élevées.

2. Machine de moulage par injection électrique

Après sa naissance dans les années 1980, les machines de moulage par injection électrique sont rapidement devenues populaires. Les avantages sont devant nous:

- Efficacité énergétique élevée: le moteur ne fonctionne que lors de l'exécution de l'action, et il fonctionne autant qu'il utilise l'électricité, contrairement à la presse hydraulique qui maintient la pompe en marche toute la journée et gaspille l'électricité.

- Entretien facile: le plus grand avantage est que l'huile hydraulique n'est pas utilisée! Il n'y a aucun risque de fuite d'huile, et il n'est pas nécessaire de changer fréquemment d'huile et de filtre, ce qui réduit le coût des consommables et de la charge de travail d'entretien.

- Vitesse rapide et haute précision: toutes les actions sont motivées par les servomoteurs, avec contrôle numérique, une précision de répétition extrêmement élevée et le cycle de moulage est généralement plus court, et fondamentalement, aucune supervision humaine n'est requise.

- Propre et respectueux de l'environnement: la caractéristique de l'huile est trop critique! Il convient particulièrement aux champs avec des exigences élevées pour la propreté de l'environnement de production,comme la production de pièces médicales, et il est particulièrement sûr de l'utiliser dans une salle propre.

3 et 3 Machine de moulage par injection hybride

Beaucoup de gens pensent que le mélangeur absorbe les forces de l'hydraulique et électrique, principalement pour se compléter mutuellement. C'est en effet le cas:

- Combinaison des forces: combinant la sauvegarde de puissance et la précision du moteur avec les avantages de la presse hydraulique pour fournir une grande force de serrage.

- Système hydraulique à haute efficacité: L'ancien moteur de pompe à huile à vitesse fixe est remplacé par un moteur à fréquence variable à vitesse réglable. La pompe à huile ne fonctionne que lorsque cela est nécessaire, améliorant considérablement le taux d'utilisation d'énergie du système hydraulique.

- Entretien plus facile: la possibilité de temps d'arrêt est inférieure à celle de la pure hydraulique ou de l'électricité pure, et l'entretien est plus facile.

- Exceptionnelle rentable: il est moins cher que l'électricité complète et plus cher que l'hydraulique complet. C'est un choix économique et pratique,Surtout pour les fabricants d'appareils médicauxqui prêtent attention à la rentabilité.

Comparaison de trois types de machines de moulage par injection:

| Caractéristiques | Machine à moulage par injection hydraulique | Machine de moulage par injection électrique | Machine de moulage par injection hybride |

| Niveau de prix | ★★★ (bas) | ★ (haut) | ★★ (Middle) |

| Niveau de consommation d'énergie | ★ (haut) | ★★★ (bas) | ★★ (Middle) |

| Coût de difficulté de maintenance / consommables | ★ (Besoin de changer d'élément d'huile / filtre) | ★★★ (très peu d'entretien) | ★★ (modéré) |

| Vitesse de fonctionnement et précision | ★★ (acceptable) | ★★★ (High) | ★★★ (High) |

| Niveau de propreté | ★ (l'attention doit être accordée aux taches de pétrole) | ★★★ (pas de pollution par le pétrole) | ★★ (moins de pollution par pétrole) |

| Force de verrouillage | ★★★ (Strong) | ★★ (médium) | ★★★ (Strong) |

| Application typique | Budget limité, gros articles et exigences de propreté moyenne. | Composants de haute précision, environnement propre médical, poursuite de l'efficacité et de la précision. | Équilibrer les économies de coûts d'électricité avec des capacités solides et des exigences élevées de rentabilité. |

Par conséquent, lors du choix de l'équipement de traitement, les entreprises de moulage par injection de plastique doivent considérer de manière approfondie les besoins et conditions de production spécifiques, pas seulement le prix de la machine.

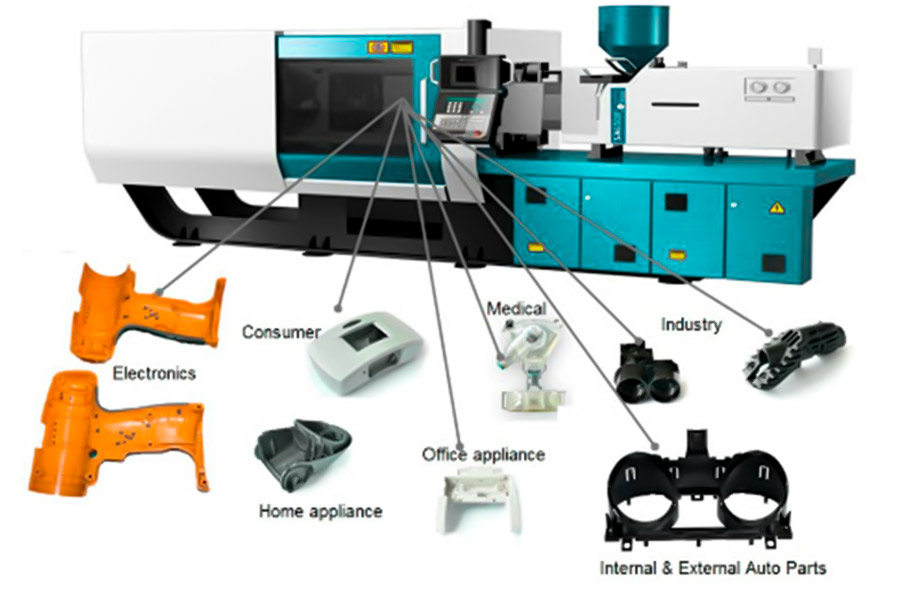

Quelles sont les principales applications de moulage par injection en plastique?

1. Industrie médicale

Le domaine médical a des exigences extrêmement élevées pour la qualité des produits, qui est directement liée à la sécurité des patients. Le moulage par injection en plastique est largement utilisé ici, comme divers équipements médicaux, consommables jetables couramment utilisés dans les hôpitaux, de nombreux composants clés et mêmeL'ensemble du produit est complété par moulage par injection.

Le plastique convient particulièrement aux environnements médicaux. Premièrement, il a une bonne tolérance à divers désinfectants forts couramment utilisés dans les hôpitaux et peut résister à des procédures de désinfection répétées et strictes. Deuxièmement, la surface de certains plastiques spéciaux est extrêmement dense et n'a pas de petits trous, ce qui n'est pas facile à cacher et à élever des bactéries, ce qui aide à contrôler la propagation des germes dans l'environnement hospitalier.

2. Industrie de l'électronique

Le plus courant est de fabriquer des coquilles pour divers appareils, tels que les téléphones mobiles, Télécommande TV et coquilles de clés de voiture, qui sont essentiellement faites sur mesure par des machines de moulage par injection. Les plastiques conviennent aux produits électroniques car ils peuvent résister à certains environnements difficiles, tels que la température élevée ou la corrosion chimique. De plus, lors de la fabrication de la coquille, les trous doivent être ouverts dessus pour installer des boutons, des commutateurs, etc. La moulure d'injection peut être effectuée directement en une seule étape, ce qui est très pratique.

3. Industrie automobile

De nombreuses pièces en plastique sur les voitures sont produites par elle. Par exemple, les pare-chocs, les pédales, les couvertures d'essuie-glace à l'extérieur, ainsi que le tableau de bord, les boutons, les interrupteurs, les porte-gobelets à l'intérieur, dont beaucoup sont en moulure d'injection en plastique.

Les entreprises automobiles utilisent souvent le processus de moulage par injection plastique, ce qui rend les choses rapides, précises et fortes. Pour la production à grande échelle de voitures, le moulage par injection de plastique automobile peut garantir que les pièces avec exactement les mêmes spécifications sont fabriquées à plusieurs reprises, ce qui est particulièrement important. Deuxièmement, le plastique est beaucoup plus léger que le métal, ce qui peut rendre la voiture plus légère mais aussi très durable, de sorte que la voiture est plus économe en carburant.

4. Industrie aérospatiale

Le moulage par injection en plastique est également utilisé dans de nombreux endroits des avions et des roquettes. Son plus grand avantage est la légèreté! Etil peut faire des pièces avec des formes complexes, et peut également répondre à des endroits avec des exigences de haute précision. Par exemple, les lames des moteurs à réaction, les boutons dans le cockpit, les parties de joystick, etc.

Dans cette industrie soucieuse de la sécurité, le moulage par injection peut garantir que chaque pièce répond aux normes de sécurité strictes et est très cohérente.

Résumé

Le cœur de tout le cycle de moulage par injection plastique se situe dans les quatre étapes clés du changement que le plastique subit à l'intérieur du moule: chauffage et fusion, injection, maintien de la pression, refroidissement et mise en forme. L'ensemble du processus repose sur la coopération étroite des machines de moulage par injection hautement automatisées et des moules bien fabriqués.

Pour maîtriser cette technologie efficace, trois éléments doivent être contrôlés avec précision en même temps: température, pression et temps. C'est l'avantage fondamental deJS en fournissant des services de moulage par injection de plastique personnalisé de haute qualité. Si vous avez besoin d'en savoir plus sur les services de moulage par injection en plastique, veuillez nous contacter et nous vous répondrons rapidement!

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSAucune représentation ou garantie d'aucune sorte, expresse ou implicite, n'est faite quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité du matériau et le type ou le travail que le fournisseur ou le fabricant tiers fournira via le réseau Longsheng. C'est la responsabilité de l'acheteurDemandez un devis pour les piècespour déterminer les exigences spécifiques pour ces pièces.Veuillez nous contacter pour apprendre plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience en desservant plus de 5 000 clients, nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe et est certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à faible volume ou de personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez visiter notre site Web:jsrpm.com

FAQ

1. Quels sont les composants centraux de la machine à moulage par injection?

Baril et vis, cylindre de serrage et matrice, mécanisme d'éjecteur, système hydraulique / électrique et système de contrôle.

2. Quel est le rôle de la pression dans le moulage?

La pression entraîne la fonte du plastique pour remplir rapidement le moule, maintenir la pression pour éviter le retrait et s'assurer que le serrage est serré et ne déborde pas, ce qui détermine directement la précision dimensionnelle du produit et la qualité de l'apparence.

3. Pourquoi la force de serrage est-elle si importante?

La force de serrage doit être supérieure à la pression d'injection pour maintenir le moule étroitement. Sinon, lorsque le plastique fondu est poussé avec une haute pression, le moule sera ouvert et le plastique sera pressé pour former du flash, voire endommager l'équipement.

4. Quels sont les principaux avantages du moulage par injection plastique?

Le moulage par injection en plastique peut produire des pièces complexes rapidement et en grande quantité, avec une haute précision et une excellente consistance, un large éventail de choix de matériaux et de processus hautement automatisés, qui convient très bien à la fabrication à grande échelle économique.

Ressource

Machine de formation en plastique

Machine à moulage par injection