Lorsque les pièces sont simplement usinées, la surface est généralement rugueuse (nous l'appelons "l'état usiné"). Si vous voulez qu'ils soient beaux, bien performer et être durables, vous devez compter surfinition de surface. Autrement dit, c'est le processus de mise à niveau de la surface des pièces.

Ce que j'étudie tous les jours, c'est la porte derrière ces processus:

- Ils éliminent un peu de matériau par des méthodes physiques ou chimiques,

- ou ajouter une couche de nouvelles substances,

- ou changer directement la structure atomique ou la composition de la surface du matériau.

Le but est clair:Pour améliorer la texture de l'apparence, et plus important encore, améliorer les performances clés, telles que la prévention de la rouille, la résistance à l'usure, l'amélioration de la dureté, l'amélioration de la conductivité et même la réduction de la friction.

Pourquoi le film anodisé est-il difficile et difficile à décoller, tandis que la peinture en aérosol est facilement rayée? Pourquoi les pièces en plastique peuvent-elles avoir un éclat métallique aprèsélectroplaste? La racine de ces différences réside dans le fait que leurs principes de travail au niveau atomique ou moléculaire sont complètement différents. Comprendre ces principes, c'est comme avoir un "X-Sight" qui peut voir à travers l'essence de chaque processus. Ce n'est qu'en comprenant les principes que vous pouvez choisir la solution la plus appropriée pour votre produit au moment le plus approprié.

Résumé des points clés:

| Classification des principes de travail | Processus typique | Changements fondamentaux |

| Force mécanique remodelage | Sablé, polissage et dessin. | Enlèvement ou remodeler physiquement les matériaux de surface pour modifier la microstructure. |

| Réaction électrochimique | Anodisation, électroplase, polissage électrolytique. | En utilisant le courant électrique pour entraîner des réactions chimiques et générer ou retirer une couche de matériau à la surface. |

| Conversion chimique | Passivation, noircissement, gravure chimique. | Par réactions chimiques, le matériau de surface est transformé en une nouvelle couche de substance. |

| Attachement des matériaux | Peinture pulvérisée, revêtement en poudre, revêtement PVD. | Couvrir la surface de la pièce avec des matériaux externes pour former un revêtement indépendant. |

Cet article répondra à vos questions:

- Ce guide expliquera en détail le fonctionnement de la finition de surface.

- Je vais vous expliquer les quatre principes fondamentaux de la finition de surface en mots que tout le monde peut comprendre.

- Partageons un vrai cas pour voir comment nous utilisons une combinaison de principes différents pour résoudre le même problème difficile. Cette idée peut vous faire regarder le problème sous un angle différent.

- Enfin, le principe du processus de finition de surface dont tout le monde demande souvent est également répondu.

Pourquoi faire confiance à ce guide? Parce que JS comprend le principe et le combat réel

Chez JS, j'indique en contact avecéquipement de finition de surfacetous les jours. Mais pour moi, ce n'est pas aussi simple que d'allumer la machine et d'appuyer sur les boutons.

Ce que je pense vraiment, c'est: pourquoi le configurons-nous comme ça?

- Par exemple, comment l'ajustement du courant de l'anodisation affectera-t-il les minuscules trous dans le film d'oxyde?

- Quels sont les différents effets du dynamitage de sable avec une dureté différente sur la contrainte résiduelle à la surface de la pièce?

- Ces compréhensions au niveau du principe me permettent de fournir non seulement une technologie de fonctionnement de l'équipement, mais aussi des solutions pour résoudre le problème de la racine.

Ce guide contient l'essence de mon expérience de résolution des problèmes des clients. Les clients ont rencontréRevêtements PVDqui ne collent pas bien et ne tombent pas au toucher? Je l'ai étudié à fond. La solution de placage ne peut pas s'écouler dans les petits coins des parties complexes, et l'épaisseur du revêtement est inégale? J'ai également abordé cet os dur.

Ce sont ces expériences qui se sont plongées dans les profondeurs du problème qui m'ont transformé d'un opérateur d'équipement en optimiseur de technologie. Ce que vous lisez, c'est la connaissance de base que j'ai vérifiée à plusieurs reprises avec l'expérience et les expériences.

"Un concept de base d'Amy Smith, professeur de génie mécanique au MIT: l'ingénierie réelle ne consiste pas à se souvenir des solutions, mais à comprendre les principes derrière eux et à créer de nouvelles solutions."

Ce guide est de vous aider à comprendre l'essence des techniques de finition de surface métallique et à faire des choix plus intelligents.

Principe 1: Action mécanique

C'est comme si nous utilisons des outils à main poursecouer et polir la surface d'une pièceun peu à petit et utiliser directement la force pour le changer. Il s'agit de la méthode la plus élémentaire et la plus intuitive de notre ingénierie de finition de surface.

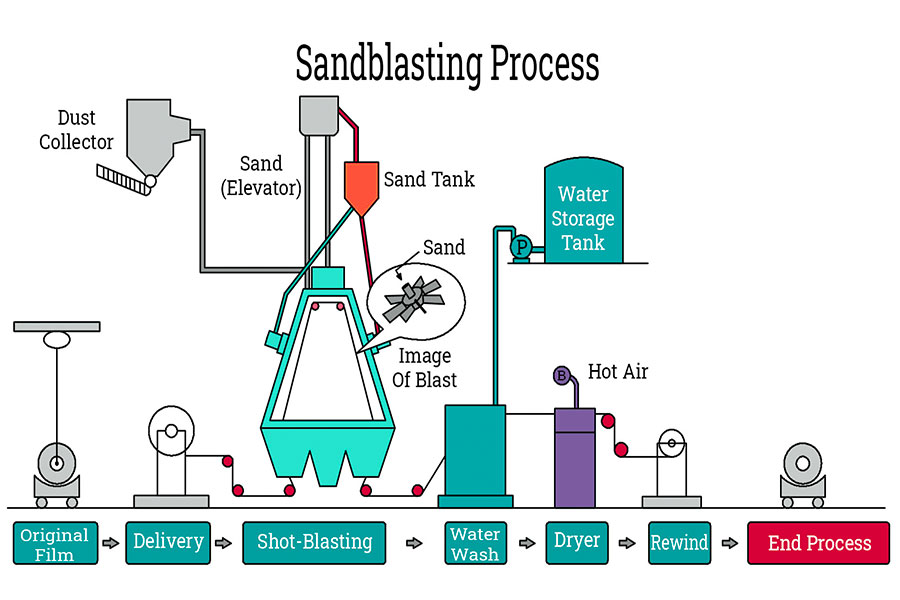

Comment fonctionne le sable? - milliards de micro-impacts

Imaginez ceci: nous utilisons du gaz à haute pression pour faire exploser une poignée de minuscules particules (comme des billes de verre ou du sable d'oxyde d'aluminium). Ces petites particules sont comme d'innombrables marteaux minuscules, frappant la surface de la pièce à grande vitesse. Chaque impact laisse une minuscule bosse. Après des milliers de coups sûrs, ces petites fosses sont connectées ensemble, et à l'origine brillant ousurface défectueusedevient une surface mate ou givrée uniforme.

Quels sont les grands avantages?

En plus de changer l'apparence, plus important encore, cet impact comprime principalement le matériau à la surface de la pièce, provoquant une contrainte de compression dans cette couche de matériau. Cette pression peut augmenter considérablement la résistance de la partie à la fatigue et la fissuration, permettant à la pièce de durer plus longtemps.

Compréhension de l'image:Pensez à utiliser du sable extrêmement fin pour avoir un impact uniformément sur la surface, en éliminant le brillant et les défauts, laissant une texture uniforme.

Comment le polissage est-il accompli? - de "Coupure de pointe" à la "garniture de la vallée"

Principe de travail:

- Ce sera plus précis. Nous utilisons une roue de polissage, avec de la cire de polissage ou de la pâte abrasive, pour frotter la surface de la pièce à grande vitesse. Les petits «pics» (protubérances) à la surface sont progressivement usés, et la surface devient plus plate et plus lisse, et se reflète enfin comme un miroir.

- Il existe une technique plus puissante, par exemple,polissage électrolytique. Il s'appuie sur l'électricité et les solutions chimiques pour dissoudre les bosses de surface, produisant une surface extrêmement uniforme et lisse, et est particulièrement apte à traiter des formes complexes.

Fonction de base:Le but est assez évident, par exemple, pour atteindre une douceur et une planéité extrêmes, réduire les frictions, améliorer l'apparence ou créer une bonne base pour le traitement ultérieur (par exemple, électroplate, pulvérisation).

Par exemple: c'est comme être un «bulldozer» dans le monde microscopique, aplatir le «terrain» ondulé et rugueux en une «plaine» lisse.

Le sablage / le pelage du tir atteint la modification et le renforcement de la surface par l'impact, tandis que le polissage / broyage s'engage à une douceur extrême. La maîtrise des principes de ces actions mécaniques est la clé de l'ingénierie du traitement de surface.

"Choisissez la bonne méthode pour résoudre des problèmes pratiques, ne regardez pas seulement les résultats de la surface, mais comprenez également les raisons derrière eux. Vous voulez parler en profondeur de la façon de mieux traiter vos pièces? N'hésitez pas à contacter nos ingénieurs JS!"

Principe 2: réaction électrochimique

Aujourd'hui, parlons deLe principe le plus magique du traitement en surface - réaction électrochimique. Ce n'est pas magique, mais notre technologie de base de l'utilisation du courant électrique pour entraîner le mouvement atomique et développer une nouvelle couche à la surface des pièces.

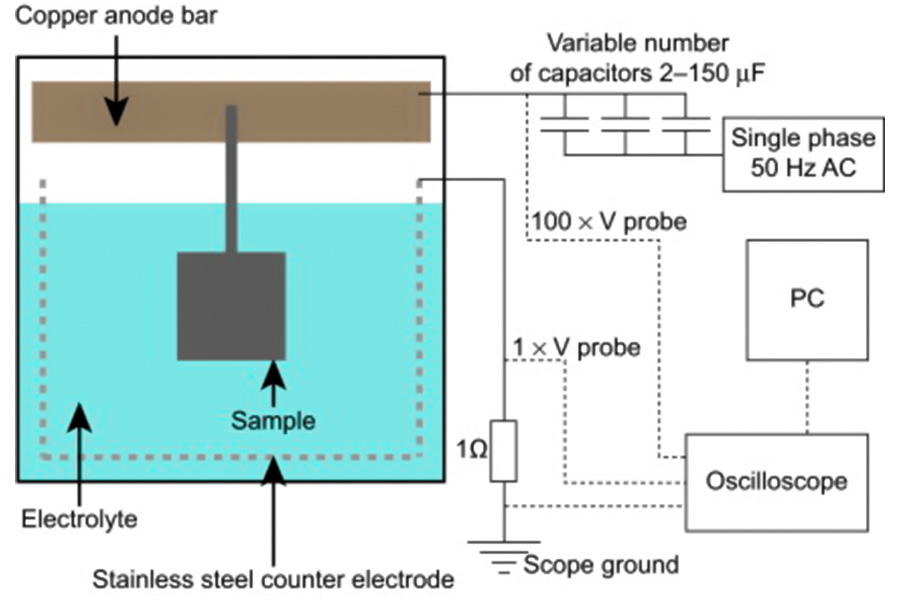

Anodisation: construire une couche protectrice à la surface de l'aluminium

Processus:

- Connectez les pièces en aluminium au pôle positif (anode) de l'alimentation, trempez-les dans une solution acide spécifique (électrolyte) et activez la puissance. Des choses magiques se produisent: le courant entraînera la surface de l'aluminium pour se combiner avec l'oxygène dans la solution et développer directement une couche d'oxyde d'aluminium dense et dur (al₂o₃) sur la couche sur lasubstrat en aluminium.

- Ce film est converti de l'aluminium lui-même, il a donc une force de liaison super forte avec le substrat. Et ce film est naturellement né avec d'innombrables pores à l'échelle nano, ce qui est tout simplement pratique pour nous de le teindre avec différentes couleurs plus tard.

Valeur fondamentale:Cette couche d '«armure native» améliore considérablement la résistance à la corrosion, la résistance à l'usure et l'isolation de l'aluminium, et peut également être teint et embelli. C'est l'un des moyens les plus courants et les plus efficaces pour protéger les pièces en aluminium.

Analogie: C'est comme utiliser la stimulation électrique pour permettre à l'aluminium de "cultiver" une couche de coquille de protection en céramique de la surface elle-même, plutôt que de simplement la recouvrir.

Electroples: revêtement métallique des pièces

Processus:

- Connectez les pièces qui doivent être plaquées au pôle négatif (cathode) de l'alimentation, et connectez le métal à étaler au pôle positif (anode), et plongez-les ensemble dans une solution contenant cet ion métallique. Une fois la puissance activée, le bloc métallique de l'anode se dissout et deviendra des ions pour entrer dans la solution.

- Dans le même temps, les ions métalliques de la solution sont attirés par la surface de la cathode (pièces), et après avoir obtenu des électrons, ils se remettent enatomes métalliques, et "accumuler" à la surface de la couche de pièces par couche et très uniformément.

Valeur fondamentale:

L'électroplastie peut donner des parties de nouvelles caractéristiques de surface: le placage chromé améliore la résistance à l'usure et la brillance, le placage de nickel améliore la résistance à la corrosion et le placage or / argent est utilisé pour la conductivité et la décoration. Il peut contrôler avec précision l'épaisseur et l'uniformité du revêtement,et est l'un des processus les plus fondamentaux et flexibles dans le domaine du placage et de la finition de surface.

Jetez un œil aux niveaux d'uniformité qui peuvent être atteints par des revêtements communs:

| Type de revêtement | Plage d'épaisseur typique (μm) | Uniformité d'épaisseur (rapport des zones de densité de courant élevé / faible) | Principaux attributs fonctionnels |

| Chrome décoratif | 0,25 - 1,0 | 3: 1 - 5: 1 | Brave-brillant, résistant à l'usure, décoratif. |

| Chrome dur | 5 - 500+ | 1,5: 1 - 3: 1 | Dureté extrêmement élevée (800-1000 HV), résistante à l'usure. |

| Nickel brillant | 5 - 25 | 1.2: 1 - 2: 1 | Bonne résistance à la corrosion et brillant miroir. |

| Placage en cuivre acide | 5 - 50+ | 1.1: 1 - 1,5: 1 | Excellente couverture, planéité et conductivité. |

Source de données: American Society for Metals - ASM Handbook, Vol 5 (Remarque: Plus le rapport d'épaisseur est proche de 1: 1, plus la distribution du revêtement est uniforme dans différentes zones de la pièce.)

Métaphore de l'image: Ceci est similaire à la fourniture d'ions métalliques "immigrer" de l'anode (dissoudre), à se déplacer à travers l'électrolyte et à "déposer" (déposer "(dépôt) sur le" nouveau monde "des pièces de la cathode à la demande du champ électrique.

"L'oxydation anodique forme une couche de céramique protectrice via la réaction in situ et l'électroplaste atteint un dépôt d'ions métalliques précis et contrôlable. Sous la nature de ces réactions électrochimiques est la réponse fondamentale à l'ingénierie de finition de surface sophistiquée. Si vous avez besoin de la protection de l'aluminium ou de la demande de performances de revêtement métallique spécifiées, s'il vous plaît contacter js, nous appliquera le pouvoir de l'électrochémique pour concevoir la solution appropriée pour vous, la plus grande solution appropriée!"

Principes 3 et 4: Conversion chimique et ajout de matériaux

Concernant les deux principales méthodes de protection de la surface,Conversion chimique (travail interne) et ajout de matériaux (force externe), Je suis sur le point d'expliquer deux de ces processus, que j'utilise régulièrement:

Passivation(Conversion chimique): stimuler la propriété "auto-guérison" en acier inoxydable

- Ce n'est pas placer quelque chose à l'extérieur. Ce que je fais réellement, c'est immerger les composants en acier inoxydable dans une solution d'acide spécifique (comme l'acide nitrique ou la solution d'acide citrique).

- Ce bain acide ne dissoudra que les composants métalliques plus "actifs" tels que le fer à la surface des pièces, laissant les composants plus chromiums à la surface.

- Ces chromes enrichis, en contact avec de l'oxygène dans l'air, formeront naturellement une couche protectrice de chrome de chrome très mince, très dense et très stable (cr₂o₃), même visible à l'œil nu.

"Le professeur Herbert H. Uhlig a souligné dans son livre classique Corrosion and Corrosion Control: L'excellente résistance à la corrosion de l'acier inoxydable dépend fondamentalement de ce film de passivation mince, dur et auto-cicatrisant."

Le secret de ce film est que lorsqu'il est rayé légèrement, il peut utiliser l'oxygène dans l'air pour "auto-guérison" et reformer une couche protectrice. Il s'agit de "Magic Trick" de l'acier inoxydable.

Pulvérisation / poudre (adhésion matériaux): Mettez une "couche de protection" personnalisée pour les pièces

Le cœur de ces deux méthodes consiste à ajouter une couche de protection physique à l'extérieur des pièces.

(1) pulvérisation:

Il s'agit de vaporiser la peinture liquide dans une brume fine et de couvrir uniformément la surface de la pièce. Après que le solvant à l'intérieur s'évapore, ou que la peinture elle-même subit une réaction chimique, il durcit et se solidifie dans un film de peinture.

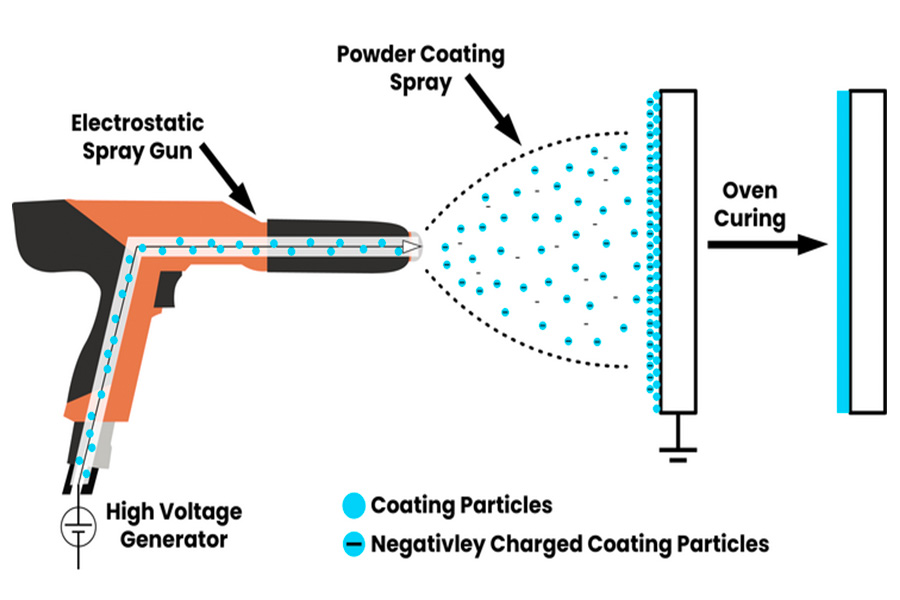

(2) poudre (pulvérisation électrostatique):

- Ceci est plus couramment utilisé et intéressant. Je charge la poudre en plastique sèche avec de l'électricité statique, puis je la vaporise sur la partie mise à la terre. L'attraction électrostatique fera que la poudre adhère fermement à la surface de la pièce.

- Ensuite, envoyez la pièce dans le four à cuisson, la poudre est fondue et nivelée par la chaleur, et finalement refroidie et solidifiée, formant un très uniforme etrevêtement fort, comme porter un costume de protection serré pour le rôle.

"La passivation stimule l'acier inoxydable pour former un film de protection qui peut se réparer.

Analyse de cas de combat réelle: la contestation anti-corrosion d'une coquille de détection sous-marine

Je voudrais partager avec vous le vrai cas que nous venons de résoudre, en parlantProblèmes et solutions anti-corrosion du détecteur sous-marin que nous avons appris. Ce problème m'a clairement fait comprendre l'importance des principes du processus sur l'échec ou le succès.

Défi des clients: maintenir l'intégrité structurelle dans l'eau de mer et le spray salin pendant longtemps

Nous avons un client qui a créé un obus de détecteur sous-marin faitalliage d'aluminium (6061). La conception est bonne mais doit durer longtemps dans l'eau de mer à sel. Le client craint que:

- Résistance à à

- Logo clair: le logo et le texte sur le shell ne doivent pas être masqués par le processus de protection et doivent être clairement visibles à tout moment.

- Cette corrosion dans l'eau de mer n'est pas une question de rire, surtout lorsque les alliages en aluminium sont impliqués. Lorsque le mauvais processus de protection est utilisé, la durée de vie du produit sera considérablement raccourcie.

Évaluation de la solution: la clé réside dans le principe de formation de la couche de protection

À cette époque, le client a principalement considéré deux méthodes courantes. J'ai soigneusement analysé leurs principes de travail et leurs risques potentiels:

Solution A: Vaporisez la peinture époxy marine haute performance

- Principe: isolement physique. Comptez sur le revêtement lui-même pour isoler l'eau de mer du substrat.

- Point de risque: cette couche protectrice est très fragile. Même si un petit trou aussi grand qu'un trou d'épingle est rayé, l'eau de mer peut entrer et une réaction électrochimique (corrosion galvanique) se produira. Le résultat est que la peinture commence à tomber sous le film de peinture, et finalement une grande zone échoue.

Solution B: Anodisation ordinaire

- Principe:Conversion électrochimique. Une couche de film de protection en oxyde d'aluminium est générée sur la surface de l'aluminium, et ce film est très bien combiné avec l'aluminium lui-même.

- Point de risque: Le problème est que le film cultivé par l'anodisation ordinaire a une épaisseur et une étanchéité limités. Dans l'eau de mer à haute concentration en ions de chlorure, ce film est toujours facile à "frapper", formant de petits points de corrosion, ce qui peut éventuellement entraîner une défaillance.

Solution optimale de JS: anodisation dur + scellage

Sur la base d'une compréhension approfondie du fonctionnement du traitement de surface, nous n'avons pas choisi les deux ci-dessus, mais recommandés et mis en œuvre une solution électrochimique améliorée: anodisation dur + scellage.

Pourquoi est-ce la solution optimale?

(1) Anodisation dur:

- Ce processus est très «hardcore»: il fonctionne dans des conditions spéciales de basse température et de densité de courant élevée.

- L'effet obtenu: une couche d'oxyde de pores super épais, super dense et extrêmement petite est générée à la surface de l'alliage d'aluminium. La défense de cette "armure" elle-même est plusieurs niveaux plus forts que celui deanodisation ordinaire.

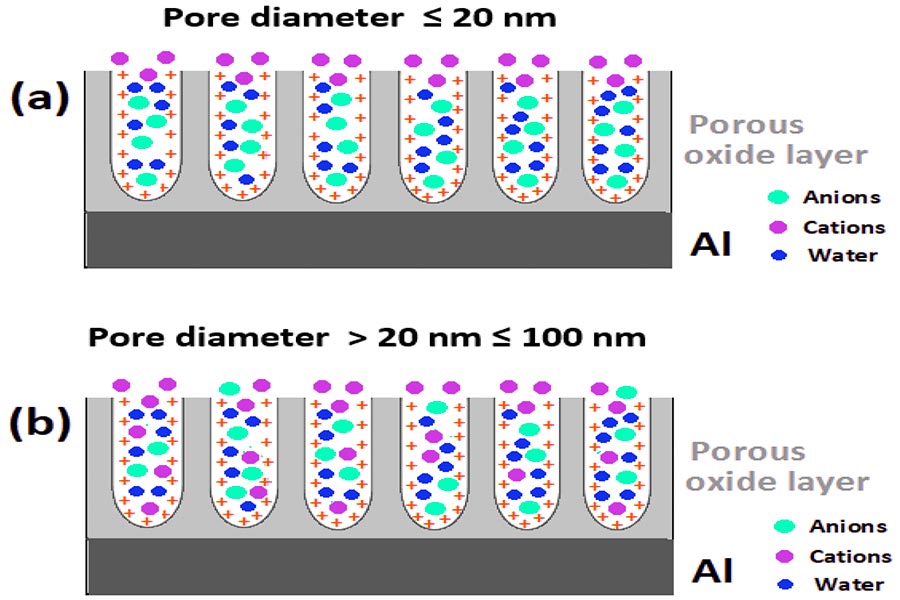

(2) Sceloir:

- Bien que les pores du film d'oxyde dur soient petits, il y a encore de minuscules canaux au microscope.

- L'étape clé: nous traitons ce film d'oxyde avec de l'eau chaude ou une solution chimique spécifique. Cette étape entraînera l'oxyde d'aluminium dans les micropores à la surface du film d'oxyde pour absorber l'eau et se développer, bloquant et scellant complètement ces petits pores nano-échelle. L'eau de mer n'a aucune chance de pénétrer.

Pourquoi notre méthode est-elle meilleure?

- La peinture à la pulvérisation (schéma A) est une barrière physique. Une fois qu'il est endommagé, le substrat en aluminium à l'intérieur souffrira, puis le tout échouera.

- Notre anodisation dur + scellage permet à l'aluminium de cultiver une couche de surface céramique complète, dense et non à pore. Même si la surface est accidentellement rayée, les dommages sont généralement limités à la rayure, ne se propagent pas aux environs et ne se décolleront pas dans son ensemble.

La capacité de protection est très différente!En tant que professionnelOutils de finition de surface, nous sommes bien conscients que cette étape joue un rôle décisif dans l'élimination des pores et la protection à long terme.

Résultat final: la durabilité dépasse de loin les attentes!

La comparaison des données de test après la mise en œuvre du plan montre clairement ses avantages:

| Indicateurs d'évaluation | Plan A (peinture époxy haute performance) | Schéma JS (oxydation dure + scellage) | Avantages de base |

| Test de résistance au pulvérisation saline | Les bulles apparaissent après 500 heures. | > 3000 heures sans aucun signe de corrosion. | Augmenter la durée de vie de plus de 6 fois. |

| Force d'adhésion du substrat membranaire | Niveau 3B (avec pelage sur la grille). | Niveau 5B (le plus élevé, pas de pelage). | Forte résistance aux dommages mécaniques. |

| Clarté du logo | La pulvérisation peut masquer les détails. | Gravure laser avant l'oxydation, préservant parfaitement les détails. | Équilibrage des fonctionnalités et de l'esthétique. |

"This case proves once again that a deep understanding of the working principle of surface treatment technology is the key to cope with the challenges of extreme working conditions. When your product faces a harsh corrosive environment,Entreprise JSrepose sur une analyse des principes du processus solide pour vous fournir des solutions de protection éprouvées. Bienvenue pour discuter de vos défis avec nous. "

FAQ - Répondez aux questions du principe de votre processus

Pourquoi la couche électroplasante est-elle plus épaisse à des coins pointus?

Lorsque je fais du placage et de la finition de surface, je vois souvent que le revêtement est particulièrement épais aux coins pointus et aux protubérances des pièces. Ceci est principalement dû au fait que le courant est inégalement distribué à la surface de la pièce, et il se concentrera naturellement sur ces lieux nets et saillants (c'est ce qu'on appelle l'effet de pointe), ce qui entraîne une densité de courant particulièrement élevée. Lorsque le courant est solide, plus d'ions métalliques sont attirés par le dépôt et le revêtement devient naturellement plus épais.

Par conséquent, lors de la conception de pièces électropliées qui nécessitent une correspondance précise, nous devons faire des arcs arrondis à l'avance à ces coins pointus (c'est-à-dire ajouter des angles r), qui peuvent disperser efficacement le courant et rendre l'épaisseur de revêtement de toute la surface plus uniforme.

Le film anodisé lui-même est isolant, alors pourquoi peut-il être teint?

C'est une très bonne question!

- Bien que le film d'oxyde d'aluminium généré par l'anodisation soit isolant en soi, les pores à l'échelle nanométrique sont en fait générés à l'intérieur de ce film pendant son processus de formation, qui s'étendent de la surface à l'endroit proche du substrat métallique. Ce sont ces minuscules trous qui permettent aux molécules de colorant de pénétrer et de s'adsorber sur la paroi intérieure des pores.

- Une fois la teinture terminée, nous devons encore effectuer une étape de scellage clé pour sceller les ouvertures de ces petits trous. De cette façon, le colorant est enfermé en permanence dans le film d'oxyde à l'origine transparent.

- Ainsi, la couleur que vous voyez est en fait l'effet de la lumière passant à travers cette coquille de céramique transparente et irradiant le colorant scellé à l'intérieur. C'est la clé pour expliquer pourquoi le film d'oxyde isolant peut également être teint avec des couleurs riches.

Quelle est la différence essentielle entre le revêtement PVD et l'électroples?

En tant qu'ingénieur chez JS, permettez-moi de parler du fondamentalDifférence entre le revêtement PVD et l'électroples:

Bien que les deux ajoutent une couche de matériau à la surface de la pièce, les principes et l'environnement sont très différents.

L'électroples est effectuée dans un réservoir liquide, en s'appuyant sur des réactions électrochimiques pour déposer les ions métalliques.

Et qu'en est-il du PVD?

- Il s'agit d'un processus physique sec fonctionnant dans un environnement à vide élevé: nous utilisons directement des méthodes telles que les faisceaux d'ions pour bombarder le matériau cible solide (le matériau que vous souhaitez assister) en atomes ou molécules à l'état gazeux, puis les laisser éclabousser dans le vide et le dépôt à la surface de la pièce pour former un film mince.

- Parce que le PVD fonctionne de cette manière, sa couche de film est généralement plus dense, plus dure, plus fermement liée et plus respectueuse de l'environnement, mais en conséquence, l'investissement et le coût de l'équipement sont beaucoup plus élevés. Donc, celui à choisir dépend des besoins spécifiques et des considérations de coûts, et il n'y a pas de bien ou de mauvais absolu.

Résumé

En dernière analyse, être familier avec diversProcessus de finition de surfaceCe sont des compétences de base, mais seuls ceux qui comprennent vraiment les principes de travail derrière chaque technologie peuvent être considérés comme des experts. Différents principes de travail déterminent directement le plafond de performance et où il est le plus adapté à une utilisation. Ce n'est qu'en maîtrisant ceux-ci que vous pouvez être plus confiant lors du développement de produits et de faire des choix plus précis et prospectifs.

Agissez:

Si le point de douleur n'est pas seulement l'apparence, mais qu'il est coincé sur les problèmes de performance: n'hésitez pas, vous avez besoin d'un partenaire qui comprend vraiment les principes de l'ingénierie du traitement de surface, pas seulement de la vente d'équipement.

Parlez à JS:En tant que société professionnelle d'équipement de traitement de surface, notre équipe d'ingénieurs est heureuse de partager les connaissances et l'expérience.Veuillez nous contacterimmédiatement pour discuter des détails de votre projet.Laissez-nous parter parmi les principes les plus élémentaires, vous aider à trier vos besoins et à concevoir une solution de fabrication vraiment fiable et efficace.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:jsrpm.com