Elproceso de fundición de arenaSe remonta al antiguo Egipto hace casi 5,000 años. Aunque el núcleo aún debe usar arena como molde para fundir metal, se ha actualizado durante mucho tiempo y sigue siendo la tecnología principal en el campo de la fundición de metal.

La fundición de arena se ha integrado perfectamente en la fabricación moderna. Más del 60% de las fundiciones de metal del mundo son producidas por él, especialmente cuando se realiza en lotes pequeños o de tamaño mediano, generalmente es la opción más rentable. Muchos objetos de metal a su alrededor, desde carcasas de motor de automóviles hasta piezas de fundición de arte complejas, son productos de fundición de arena.

Por supuesto, también tiene deficiencias, comoLa superficie de las piezas suele ser ligeramente rugosa, y la precisión dimensional no es tan buena como esos métodos de fundición de precisión más caros, pero sigue siendo el método preferido para muchas fabricación industrial con su fuerte adaptabilidad y ventajas de costos. A continuación, comenzaremos con la definición básica, ver dónde están sus ventajas y cuáles son sus deficiencias para ayudarlo a comprender completamente el proceso de fundición de arena.

¿Qué es el casting de arena?

El proceso central de fundición de arena es relativamente directo. Primero, haga una cavidad de acuerdo con la forma de la pieza, luego vierta el metal fundido hirviendo en él y espere a que se enfríe y se solidifique, y luego puede obtener la parte final.

Después de cientos de años de desarrollo,La fundición de arena se ha convertido en uno de los métodos más flexibles y ampliamente utilizados en la fundición de metal.. Si elegirlo depende de los requisitos de diseño, consideraciones de costos, lotes de producción y viabilidad de fabricación de fábricas de las piezas que desea hacer. Su característica más potente es su fuerte libertad de diseño, que puede producir partes de varias formas y estructuras complejas, especialmente piezas de trabajo y componentes grandes con canales internos.

Las principales razones por las cuales el casting de arena es popular:

- Rentable: ¡barato! El costo del moho es bajo, la arena en sí no es costosa y la economía general del proceso es buena.

- Súper alta flexibilidad: puede cumplir con la producción personalizada de lotes pequeños y también es adecuado para grandes aplicaciones industriales (como piezas automotrices).

- Compatibilidad de alta forma: puede procesar formas simples o estructuras delicadas y complejas, e incluso piezas que necesitan hacer cavidades internas.

- Universalidad de material amplio: es aplicable a una variedad de materiales metálicos.

¿Cómo completar el lanzamiento de arena en pasos?

1. Prepare materiales

La arena es el ingrediente principal, y debe mezclarse con una carpeta para mantener juntos los granos de arena. A veces se agregan aditivos, como arcilla, polvo de carbón o productos químicos especiales, para que el moho de arena sea más fuerte, más transpirable y más fácil de romper después del enfriamiento.

La clave es elegir la arena correcta:debe poder resistir la alta temperatura del metal fundido, tenga una buena transpiración para permitir que el gas se descargue sin problemas y sea fácil de eliminar el fundición. Por ejemplo, la fundición de arena de aluminio, que se usa comúnmente al fundir piezas de aluminio, tiene requisitos específicos para el rendimiento de la arena.

Además, también es necesario: el líquido de metal fundido a verter, el modelo de la forma de fundición final y varias herramientas para hacer moldes de arena.

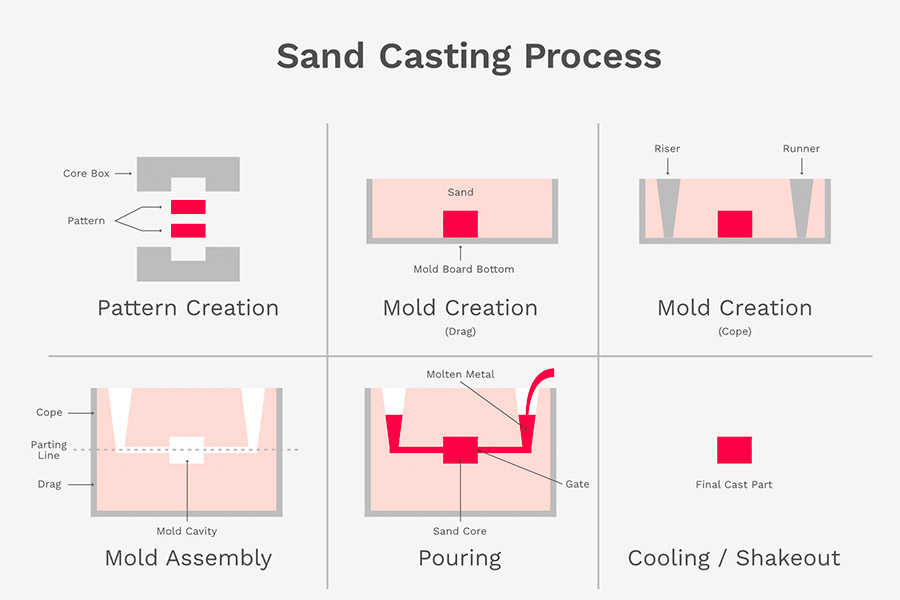

2. Haz un modelo

Primero, use madera, plástico o metal para hacer un modelo de la forma final de fundición.

Presione este modelo en la arena mixta, generalmente presionando las cavidades correspondientes en las cajas de arena superior e inferior, respectivamente. Las cajas de arena superior e inferior se combinan para formar una cavidad completa, que es dondeEl metal fundido eventualmente llenará y formará la fundición.

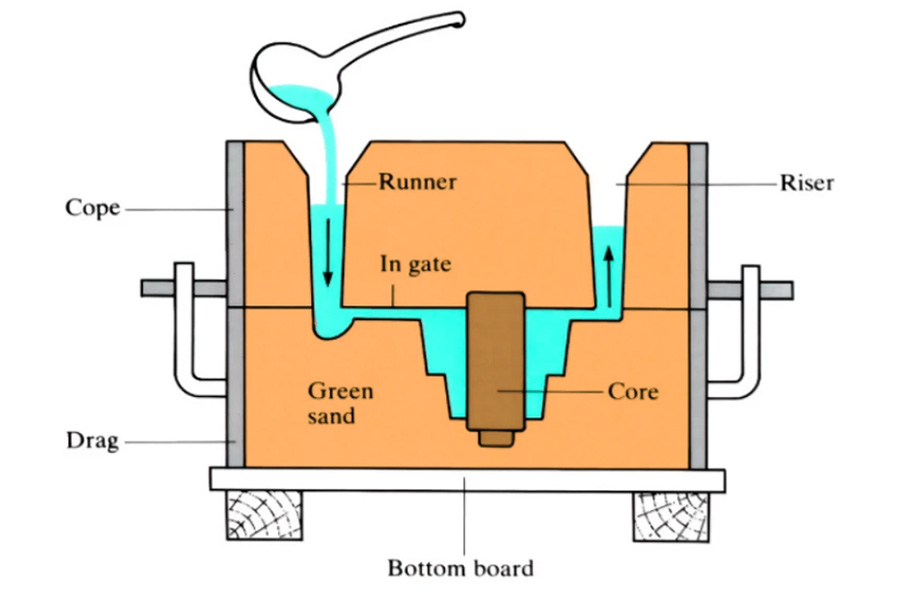

3. Diseñe el sistema de vertido

El metal fundido necesita un canal especial para fluir hacia la cavidad del molde, que es el sistema de vertido. La calidad del casting está determinada directamente por el diseño de este sistema. Un buen sistema debe ser simple, eficiente, reducir la turbulencia del metal fundido y bloquear la escoria y el gas.

El sistema de vertido incluye principalmente estas piezas:

| Componente | Función | Puntos clave |

| Taza de puerta | Embudo para verter metal fundido. | Primera entrada. |

| Chorro | Canal para que el metal fundido fluya verticalmente desde la copa de vertido. | Fluye por gravedad. |

| Corredor | Canal horizontal que conecta el sprue y el Ingates. | Distribuye metal fundido y a menudo bloquea la escoria. |

| Engañar | Última entrada para el metal fundido para ingresar a la cavidad. | Controla la tasa de flujo y la dirección para evitar flash. |

| Tubo de subida | Almacenamiento para exceso de metal fundido. | Los suplementos faltan metal cuando la fundición se enfría y se encoge. |

4. Coloque el núcleo

Si se requiere una cavidad o agujero en el medio de la fundición, el núcleo debe colocarse antes de que la caja esté cerrada. El núcleo también es un bloque sólido hecho de arena, que se coloca con precisión en la posición reservada en el molde. Durante el vertido, el metal fundido fluirá alrededor del núcleo para llenar el espacio. Después de enfriar y solidificar, se elimina el núcleo y la cavidad o orificio requerido se forma en la fundición.

5. Vertiendo metal y enfriamiento

Vierta el metal fundido cuidadosamente de la copa de vertido para llenar toda la cavidad y el sistema de vertido.

Después de que se llena el metal fundido,Déjelo enfriar lentamente y solidificarse en una fundición sólida. Es importante controlar la velocidad de enfriamiento. Demasiado rápido o demasiado lento puede afectar el rendimiento final y la precisión dimensional de la fundición. El método de enfriamiento puede ser un enfriamiento natural, y a veces los ventiladores, la niebla de agua y otros medios auxiliares también son necesarios para controlarlo.

6. Manejo de arena y fundición

Después de que la fundición se enfría y endurece por completo, se retira la arena, la caja de arena se desmonta y el molde de arena se golpea y se agita para dejar que la arena se reduzca alrededor del lanzamiento se caiga y elimine el fundido dentro. El casting eliminado se enviará paraLimpieza de flash, rebabas y procesos de mecanizado posteriores.

La mayor parte de la arena eliminada, que llamamos arena vieja, se puede reciclar y reutilizar. Cada vez que se recicla, se perderá algo de arena, lo que requiere que se agregue una arena nueva para cumplir con los requisitos del próximo casting.

¿Cuáles son los diferentes tipos de procesos de fundición de arena?

1. Casting de arena verde:

Es el método más popular y tradicional de fundición a arena. Su molde de arena simple contiene arcilla y un poco de agua. "Wet" se usa para el contenido de agua en la arena, que es como pegamento, que se puede usar para unir arena y arcilla, lo que hace que sea simple hacer modelos.

La ventaja de este método es que es fácil de modificar al hacer moldes de arena, también es conveniente sacar el modelo, y el tamaño de la fundición es relativamente preciso.

Debido a que es simple, flexible y económico, se usa particularmente en lugares dondeSe requiere producción en masa, como piezas de automóvil y piezas de máquina. Es el proceso básico de la fundición de nuestra empresa.

2. Casting de arena seca:

Esto en realidad puede considerarse como una versión mejorada de la fundición de arena húmeda. Después de que se hace el molde de arena húmedo, en lugar de verter metal fundido inmediatamente, se coloca en el horno para secar bien el agua.

Después de secar, el molde de arena se vuelve más fuerte y más duro, y hay menos huecos adentro.Los moldes realizados de esta manera tienen superficies más suaves, dimensiones más precisas y menos defectos internos. Con un proceso de secado adicional, el tiempo y el costo son ligeramente más altos que la arena húmeda.

3. Casting de conchas:

Este es un método inventado por los alemanes durante la Segunda Guerra Mundial, que es particularmente adecuado para la producción en masa de piezas pequeñas con superficies lisas y dimensiones precisas.

La arena utilizada es muy especial: es una arena de sílice muy fina casi sin arcilla, y luego se mezcla con un pegamento de resina que se endurece cuando se calienta, generalmente resina fenólica.

El método también es único: espolvoree la arena mixta en la placa del molde de metal. Cuando la arena golpea la placa caliente, la resina en la superficie se derrite y se adhiere a la arena, formando una cáscara dura de unos 6 mm de espesor. Esta concha debe calentarse durante unos minutos más para convertirse en un molde de concha sólida.

Este molde de concha es muy delgado y liso, por lo que la calidad de la superficie de la fundición es buena, el tamaño es preciso y la cantidad de arena utilizada es mucho menor que la arena húmeda.Es muy adecuado para hacer piezas precisasEso debe producirse en masa, como algunas partes de los motores de automóviles.

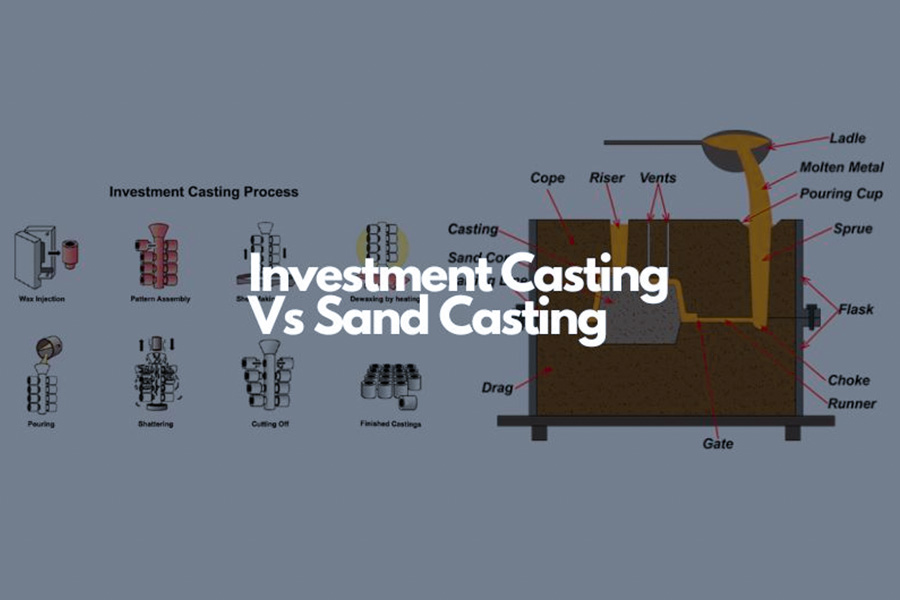

Casting de arena vs Casting de inversión: ¿Cuál es la diferencia central?

1. Diferentes materiales de moho

La diferencia de núcleo entre los dos métodos es el material del molde.El casting de inversión se basa en materiales cerámicos para hacer mohos. Está en un modelo de cera, y se aplica una capa de cerámica especial aplicada por capa para formar una estructura de carcasa dura.

En contraste, la fundición de arena usa arena como material principal, generalmente mezcla de arena de sílice con arcilla o resina a la forma.

2. Comparación de capacidad de diseño

Si su diseño de piezas es muy complejo, estructuras delgadas o detalles finos, las ventajas del lanzamiento de inversiones son más evidentes. Utiliza características del molde de cera para moldear fácilmente varios detalles.

A pesar deLa fundición de arena también puede producir muchas formas complejas, es difícil producir estructuras delgadas o finas porque la arena colapsa fácilmente.

3. Escala de producción y costo

Cuando se trata del costo de la fundición de inversión frente a la fundición de arena, la cantidad de producción es la clave. Los moldes de fundición de arena son simples y de bajo costo, especialmente adecuados para la producción en masa. El precio unitario es muy asequible cuando el número de piezas procesadas es grande.

Inversiónelencolos moldes soncostoso ypérdida de tiempo, ymásadecuadopara un lote pequeñocarreras. Vale la pena elegir cuándo se requieren requisitos de alta precisión y acabado. La siguiente es una comparación de costos bajo el volumen de producción típico (la unidad es el rango de costos por producto), y los datos se basan en el promedio de la industria:

| Rango de volumen de producción | Costo de lanzamiento de inversiones (por pieza) | Costo de fundición de arena (por pieza) |

| Pequeño lote (1-100 piezas) | $ 50-100 | $ 10-30 |

| Lote mediano (100-1000 piezas) | $ 30-60 | $ 5-15 |

| Lote grande (1000+piezas) | $ 50+(no muy rentable) | $ 2-8 |

4. Calidad y precisión del producto terminado

El casting de inversión tienees definidoventajasdesuavidad de la superficie y control dimensional. Élvoluntad elencoPiezas con más finodetalleymenoserrores dimensionales. La fundición de arena, debido a la naturaleza de la arena misma, tendrá una superficie relativamente rugosa y una precisión dimensional deficiente. Cuando desee piezas de alta precisión y superficie suave,El casting de inversión suele ser la primera opción.

¿Cuáles son las principales materias primas utilizadas en la fundición de arena?

1. arena:

La arena natural, específicamente en esta instancia, se utiliza arena de cuarzo, ya que puede resistir el calor de la fusión de metales a alta temperatura y no se desanimará demasiado. La arena se utiliza para formar el cuerpo del molde y como un esqueleto fácil para dar forma a las piezas de metal.

2. Binder:

La arena en sí está demasiado floja, por lo que se necesita agregar "pegamento" como arcilla o resina para mantenerla unida con fuerza. Esteevita que el molde se desmoroneAl verter metal. Los aglutinantes comunes son la resina bentonita o fenólica, que se seleccionan de acuerdo con el tipo de fundición.

3. Aditivos:

Para mejorar el rendimiento de la arena, como hacer que sea más fácil desmoldear o reducir los problemas de adhesión, generalmente se agregan el polvo de carbón, el aserrín o el almidón. Estas cosas son como condimento. Después de agregarlos, la superficie de la arena es más suave, las fundiciones son más limpias cuando salen y el riesgo de residuos se reduce.

4. Agua:

Se usa para mezclar arena, adhesivos y aditivos, y ajustar la humedad para que todos los materiales puedan unirse uniformemente. Solo cuando se agrega el agua en la cantidad correcta, el moho puede tener suficiente resistencia y permeabilidad al aire para descargar el aire caliente durante el vertido.

¿Qué factores deben considerarse en el diseño de fundición de arena?

1. Tratamiento de esquina redondeada

Todas las intersecciones en la fundición no pueden ser esquinas afiladas,y debe diseñarse como transiciones de esquina redondeadas. Esto es muy importante, por lo que las fundiciones de fundición no son fáciles de encoger o grietas, y el riesgo de grietas causadas por la concentración de estrés puede reducirse.

2. Diseño del sistema de fundición

El sistema de fundición, que incluye la copa de vertido, el corredor recto, el corredor cruzado y la puerta interior, debe diseñarse cuidadosamente. Su función central es permitir que el hierro fundido o el aluminio fluyan suavemente hacia toda la cavidad del molde para evitar salpicaduras o vertidos insuficientes.

3. Selección de superficie de separación

La superficie de separación del molde debe ser una superficie horizontal plana tanto como sea posible. De acuerdo con los requisitos de forma de la fundición, la posición debe ser lo más baja posible. Esto es por el bien de la simplificación de la producción de moho, el fundamento fácil yFácil eliminación de rebabas del casting.

4. Subsidio de mecanizado de reserva

Si la fundición se procesará en un torno o fresa más tarde, se debe agregar un cierto grosor a la superficie de mecanizado del fundición durante el diseño, es decir, la asignación de mecanizado. Este grosor generalmente está entre 1,5 mm y 6 mm, dependiendo del tamaño, la complejidad, los requisitos de procesamiento y el nivel de proceso de fundición de la fundición.

5. Establezca el ángulo de borrador

Para permitir que la fundición se retire suavemente del molde de arena después del enfriamiento,la superficie perpendicular a la línea de separaciónEn el molde debe diseñarse con un cierto ángulo de inclinación, llamado ángulo de borrador, generalmente de 3 ° a 5 ° es suficiente

6. Límite mínimo de grosor de la pared

El grosor de la pared de la fundición no puede ser demasiado delgado, de lo contrario, el metal fundido puede no fluir suavemente para llenar toda el área, y es fácil producir defectos como el cierre en frío o el vertido insuficiente.

Para piezas de fundición de metal no ferrosas livianas, como el aluminio de fundición de arena, el grosor mínimo de la pared recomendado generalmente no es inferior a 5 mm. Para metales como hierro fundido y acero fundido, debe ser de al menos 6 mm.

7. Consideraciones de lotes económicos

El proceso de fundición de arena puede producir una amplia gama de pesos de fundición., teóricamente de menos de 1 kg a más de 20 toneladas. Debido a los costos inherentes de fabricación de moho, modelado, fundición y otros enlaces, para lograr la viabilidad económica, el volumen de alimentación de metal para una sola producción generalmente es de al menos 300 kg para ser rentable.Debajo de esto, el costo por piezaser mucho mayor.

¿Qué tipo de piezas o productos son adecuados para la fundición de arena?

1. Equipo médico y energético

Aunque se requieren requisitos de alta precisión, la fundición de arena todavía se usa en partes grandes o básicas, como la base pesada y el marco de soporte deGrandes equipos de imágenes médicas(como CT, MRI). Válvulas grandes y accesorios de tuberías de sistemas centrales de suministro de gas en hospitales. Enormes conchas y válvulas de turbinas y turbinas de vapor en el campo de energía. Estas piezas son a menudo grandes en tamaño y compleja en estructura.

2. Equipo industrial y maquinaria general

Esta es la etapa central de la fundición de arena, incluida la carcasa, el impulsor y la cubierta final de varias bombas industriales. Cilindros, cabezas de cilindro y cigüeñales de compresores y sopladores. Cuerpos de válvulas y cubiertas de válvulas de varias válvulas. Engranajes, poleas y volantes. Los moldes de arena se pueden encontrar en casi todas las fábricas.

3. Maquinaria agrícola

La maquinaria agrícola a menudo funciona en entornos hostiles y requiere piezas fuertes y duraderas. Es ampliamenteUsado en carcasas de la caja de cambios de tractores y carcasas de eje trasero. Los marcos estructurales clave y las partes resistentes al desgaste de las sembradoras y las cosechadoras, así como grandes carcasas de bombas y válvulas de sistemas de riego.

4. Otros campos

- Electrónica de consumo: carcasas pesadas y grandes bases de disipador de calor de algunos equipos de audio de alta gama.

- Arte y arquitectura: grandes esculturas, componentes decorativos para la restauración de edificios históricos, barandas de metal y piezas decorativas en los parques.

- Educación: grandes modelos mecánicos para demostraciones de conferencias, bases de metales y marco de bancos de laboratorio de ingeniería.

Resumen

ComoconvencionalProceso, la fundición de arena sigue siendogeneralizado en la industria manufacturera. Sus mayores ventajas son la alta rentabilidad, la fuerte adaptabilidad material y la gran libertad de diseño. Desde las partes centrales de un automóvil hasta la estructura de soporte de un edificio, muchos pueden realizarse económicamente a través de la fundición de arena.En JS, este es uno de nuestros procesos más centrales y maduros.

Muchos clientes eligen JS para el casting de arena. La clave es que integramos los procesos tradicionales con la tecnología moderna, mejoramos significativamente la eficiencia en un 30%y acortamos los ciclos de entrega. Aplicar materiales de moldeo optimizados para ayudar a reducir el 15% de los defectos. Todo esto nos permiteproporcionarle soluciones eficientescon alta rentabilidad y calidad confiable al tiempo que mantiene la ventaja de costo original de la fundición de arena.

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie JSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Preguntas frecuentes

1. ¿Cuál es el principio de funcionamiento del lanzamiento de arena?

El metal fundido se vierte en la cavidad del molde hueco de la arena de moldeo. El metal fundido llena la cavidad por acción por gravedad. El molde de arena se rompe después de la solidificación y el enfriamiento, y se saca el fundición. Es adecuado para la producción de piezas metálicas simples a medianas de tamaño mediano.

2. ¿Cómo se hace un molde de arena?

Coloque el modelo prototipo en la caja de arena, llene la arena de moldura en capas y compactártelo. Luego, saque el modelo para formar una cavidad, combine las cajas de arena superior e inferior y abra el sistema de vertido para finalmente formar un molde de arena hueca vertible. Todo el proceso se basa en la compactación manual o mecánica de la arena.

3. ¿Por qué se pueden lanzar metales con moldes de arena?

La fundición de arena utiliza arena refractaria para formar una cavidad hueca, que posee una alta resistencia a la temperatura (> 1600 ℃) y es capaz de resistir la erosión de metal fundido. La arena está unida por una carpeta para el mantenimiento de la forma, y el metal fundido es la gravedad vertida en la cavidad. El molde de arena se puede romper y eliminar después de enfriar para completar la formación de metal.

4. ¿Qué es una superficie de separación?

La superficie de separación se refiere a la superficie de contacto que divide la caja de arena en partes superiores e inferiores o múltiples en la fundición de arena. Por lo general, se establece a lo largo de la sección transversal más grande del modelo para facilitar la eliminación suave del modelo de la cavidad, al tiempo que garantiza que se forme una línea de separación o rebabe visible en esta posición después de que se forme la fundición.