Cuando las piezas solo están mecanizadas, la superficie suele ser rugosa (la llamamos "estado mecanizado"). Si quieres que sean hermosos, tengan un buen desempeño y sean duradero, debes confiar enacabado superficial. En pocas palabras, este es el proceso de actualización de la superficie de las piezas.

Lo que estudio todos los días es la puerta detrás de estos procesos:

- Eliminan un poco de material por métodos físicos o químicos,

- o agregue una capa de nuevas sustancias,

- o cambiar directamente la estructura atómica o la composición de la superficie del material.

El propósito es claro:Para mejorar la textura de la apariencia y, lo que es más importante, para mejorar el rendimiento clave, como la prevención del óxido, la resistencia al desgaste, la mejora de la dureza, la mejora de la conductividad e incluso la reducción de la fricción.

¿Por qué la película anodizada es dura y difícil de despegar, mientras que la pintura en aerosol se rasca fácilmente? ¿Por qué las piezas de plástico pueden tener un brillo metálico después?electro Excripción? La raíz de estas diferencias radica en el hecho de que sus principios de trabajo a nivel atómico o molecular son completamente diferentes. Comprender estos principios es como tener una "vista X" que pueda ver a través de la esencia de cada proceso. Solo comprendiendo los principios puede elegir la solución más adecuada para su producto en el momento más apropiado.

Resumen de puntos clave:

| Clasificación del principio de funcionamiento | Proceso típico | Cambios fundamentales |

| Remodelación de la fuerza mecánica | Sandblasting, pulido y dibujo. | Eliminar físicamente o remodelar los materiales de superficie para alterar la microestructura. |

| Reacción electroquímica | Anodizante, electroplacas, pulido electrolítico. | Usar corriente eléctrica para impulsar reacciones químicas y generar o retirar una capa de material en la superficie. |

| Conversión química | Pasivación, ennegrecimiento, grabado químico. | Por reacciones químicas, el material de la superficie se transforma en una nueva capa de sustancia. |

| Accesorio de material | Pintura en aerosol, recubrimiento en polvo, recubrimiento de PVD. | Cubra la superficie de la parte con materiales externos para formar un recubrimiento independiente. |

Este artículo responderá a sus preguntas:

- Esta guía explicará en detalle cómo funciona la superficie el acabado.

- Le explicaré los cuatro principios centrales del acabado superficial en palabras que todos pueden entender.

- Compartamos un caso real para ver cómo usamos una combinación de diferentes principios para resolver el mismo problema difícil. Esta idea puede hacerte ver el problema desde un ángulo diferente.

- Finalmente, el principio del proceso de acabado de la superficie que todos a menudo preguntan también se responde.

¿Por qué confiar en esta guía? Porque JS comprende el principio y el combate real

En JS, entro en contacto conequipo de acabado de superficiecada día. Pero para mí, no es tan simple como encender la máquina y presionar botones.

Lo que realmente pienso es: ¿por qué lo configuramos así?

- Por ejemplo, ¿cómo afectará el ajuste de la corriente de anodización de los pequeños agujeros en la película de óxido?

- ¿Cuáles son los diferentes efectos de la explosión de arena con una dureza diferente sobre la tensión residual en la superficie de la pieza?

- Estas entendimientos a nivel principal me permiten proporcionar no solo tecnología de operación de equipos, sino también soluciones para resolver el problema de la raíz.

Esta guía contiene la esencia de mi experiencia para resolver los problemas de los clientes. Tener clientes encontradosRecubrimientos de PVD¿Eso no se mantiene bien y se cae al tacto? Lo he estudiado a fondo. ¿La solución de enchapado no puede fluir en las pequeñas esquinas de las partes complejas, y el grosor del recubrimiento es desigual? También he abordado este hueso duro.

Son estas experiencias las que han profundizado en las profundidades del problema las que me han transformado de un operador de equipos a un optimizador de tecnología. Lo que lees es el conocimiento principal de que he verificado repetidamente con experiencia y experimentos.

"Un concepto central de Amy Smith, profesora de ingeniería mecánica en el MIT: la ingeniería real no se trata de recordar soluciones, sino de comprender los principios detrás de ellos y crear nuevas soluciones".

Esta guía es ayudarlo a comprender la esencia de las técnicas de acabado de la superficie del metal y tomar decisiones más inteligentes.

Principio 1: Acción mecánica

Es como si usáramos herramientas manuales paraTallar y pulir la superficie de una parteBit a bit y use directamente la fuerza para cambiarlo. Este es el método más básico e intuitivo en nuestra ingeniería de acabado de superficie.

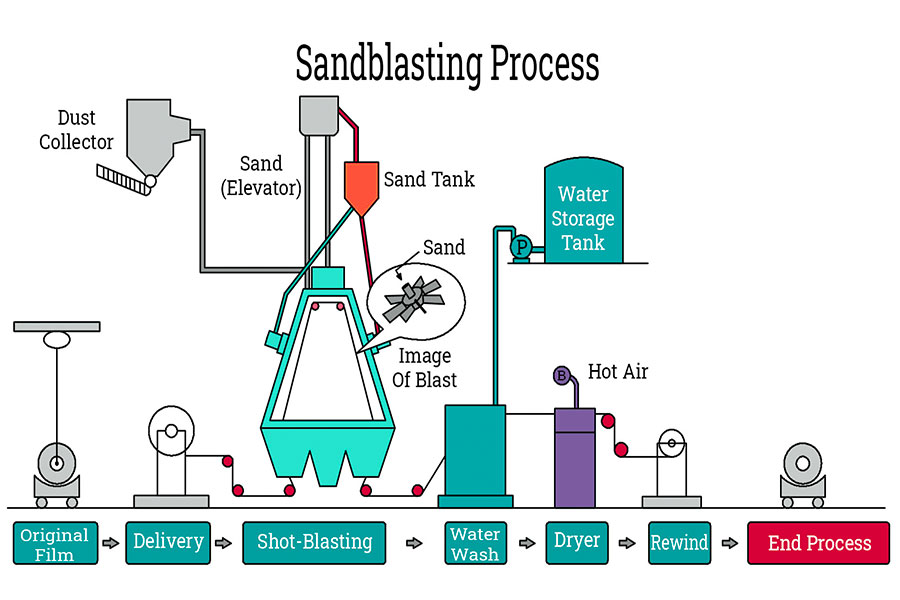

¿Cómo funciona la arena? —Billions de microimpactos

Imagine esto: usamos gas de alta presión para expulsar un puñado de pequeñas partículas (como cuentas de vidrio o arena de óxido de aluminio). Estas pequeñas partículas son como innumerables pequeños martillos, golpeando la superficie de la pieza a alta velocidad. Cada impacto deja una pequeña abolladura. Después de miles de hits, estos pequeños pozos están conectados juntos, y el originalmente brillante o elsuperficie defectuosase convierte en una superficie uniforme mate o esmerilada.

¿Cuáles son los grandes beneficios?

Además de cambiar la apariencia, lo que es más importante, este impacto comprime principalmente el material en la superficie de la pieza, causando estrés por compresión en esta capa de material. Esta presión puede aumentar en gran medida la resistencia de la parte a la fatiga y el agrietamiento, lo que permite que la parte dure más.

Comprensión de la imagen:Piense en usar arena extremadamente fina para impactar la superficie de manera uniforme, eliminando el brillo y los defectos, dejando una textura uniforme.

¿Cómo se realiza el pulido? —Des de "corte máximo" hasta "relleno de valle"

Principio de trabajo:

- Será más preciso. Usamos una rueda de pulido, con cera de pulido o pasta abrasiva, para frotar la superficie de la pieza a alta velocidad. Los pequeños "picos" (protuberancias) en la superficie se desgastan gradualmente, y la superficie se vuelve más plana y suave, y finalmente se refleja como un espejo.

- Hay una técnica más poderosa, por ejemplo,pulido electrolítico. Se basa en la electricidad y las soluciones químicas para disolver las protuberancias de la superficie, produciendo una superficie que es extremadamente uniforme y suave, y es particularmente experto en tratar con formas complejas.

Función central:El propósito es bastante evidente, por ejemplo, para lograr una suavidad y planitud extremas, reducir la fricción, mejorar la apariencia o crear una buena base para el procesamiento posterior (por ejemplo, electroplatación, pulverización).

Por ejemplo: es como ser una "excavadora" en el mundo microscópico, aplanando el "terreno" ondulado y ondulado en una "llanura" suave.

Peening de arena/disparo logra la modificación de la superficie y el fortalecimiento a través del impacto, mientras que el pulido/molienda se compromete a suavidad extrema. Dominar los principios de estas acciones mecánicas es la clave para la ingeniería de tratamiento de superficie.

"Elija el método correcto para resolver problemas prácticos, no solo mire los resultados de la superficie, sino que también comprenda las razones detrás de ellos. ¿Quiere hablar en profundidad sobre cómo tratar mejor sus partes? ¡Siéntase libre de contactar a nuestros ingenieros de JS!"

Principio 2: reacción electroquímica

Hoy hablemos deEl principio más mágico en el tratamiento de la superficie: reacción electroquímica. Esto no es mágico, sino nuestra tecnología central de usar corriente eléctrica para impulsar el movimiento atómico y cultivar una nueva capa en la superficie de las piezas.

Anodizante: construir una capa protectora en la superficie del aluminio

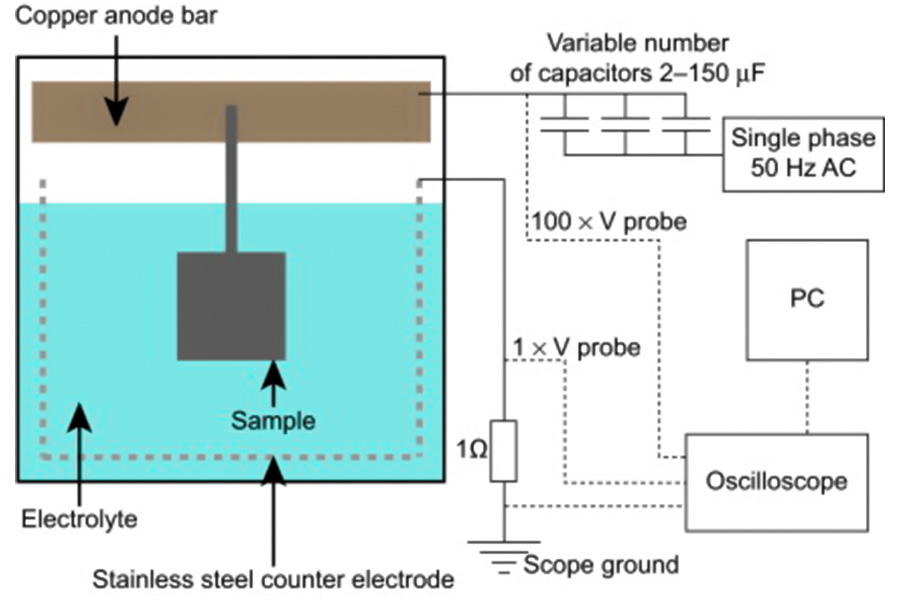

Proceso:

- Conecte las piezas de aluminio al polo positivo (ánodo) de la fuente de alimentación, remojelas en una solución ácida específica (electrolito) y encienda la alimentación. Suceden cosas mágicas: la corriente conducirá la superficie de aluminio para combinarse con el oxígeno en la solución, y crecerá directamente una capa de óxido de aluminio denso y duro (al₂o₃) en lasustrato de aluminio.

- Esta película se convierte del aluminio en sí, por lo que tiene una fuerza de unión súper fuerte con el sustrato. Y esta película nace naturalmente con innumerables poros a escala de nano, lo que es conveniente para que la teñiremos con varios colores más adelante.

Valor central:Esta capa de "armadura nativa" mejora enormemente la resistencia a la corrosión, la resistencia al desgaste y el aislamiento del aluminio, y también se puede teñir y embellecer. Es uno de los medios más comunes y efectivos para proteger las piezas de aluminio.

Analogía: es como usar estimulación eléctrica para permitir que el aluminio "crezca" una capa de caparazón protectora de cerámica de la superficie en sí, en lugar de simplemente cubrirla.

Electroplatación: recubrimiento de metal de piezas

Proceso:

- Conecte las piezas que deben colocarse en el polo negativo (cátodo) de la fuente de alimentación y conecte el metal para que se coloque en el polo positivo (ánodo) y las sumerja en una solución que contiene este ion metálico. Una vez que se enciende la potencia, el bloque de metal del ánodo se disolverá y se convertirá en iones para ingresar a la solución.

- Al mismo tiempo, los iones metálicos en la solución se sienten atraídos por la superficie del cátodo (piezas), y después de obtener electrones, vuelven a girar enátomos de metaly "acumular" en la superficie de la capa de piezas por capa y muy uniformemente.

Valor central:

La electroplatación puede dar piezas nuevas características de la superficie: el enchapado cromado mejora la resistencia al desgaste y al brillo, el recubrimiento de níquel mejora la resistencia a la corrosión y se utiliza el recubrimiento de oro/plata para la conductividad y la decoración. Puede controlar con precisión el grosor y la uniformidad del recubrimiento,y es uno de los procesos más básicos y flexibles en el campo del enchapado y el acabado de la superficie.

Eche un vistazo a los niveles de uniformidad que se pueden lograr con recubrimientos comunes:

| Tipo de revestimiento | Rango de espesor típico (μm) | Uniformidad de espesor (relación de áreas de densidad de alta/baja corriente) | Atributos funcionales principales |

| Cromo decorativo | 0.25 - 1.0 | 3: 1 - 5: 1 | Alto brillo, resistente al desgaste, decorativo. |

| Cromo duro | 5 - 500+ | 1.5: 1 - 3: 1 | La dureza extremadamente alta (800-1000 HV), resistente al desgaste. |

| Níquel brillante | 5 - 25 | 1.2: 1 - 2: 1 | Buena resistencia a la corrosión y brillo de espejo. |

| Revestimiento de cobre ácido | 5 - 50+ | 1.1: 1 - 1.5: 1 | Excelente cobertura, planitud y conductividad. |

Fuente de datos: Sociedad Americana para Metales - Manual ASM, Vol 5 (nota: cuanto más cerca sea la relación de espesor a 1: 1, más uniforme es la distribución del recubrimiento en diferentes áreas de la pieza).

Metáfora de la imagen: esto es similar a proporcionar iones metálicos "inmigrantes" del ánodo (disolver), moverse a través del electrolito y exactamente "establecerse" (depositar) en el "nuevo mundo" de las piezas del cátodo a instancias del campo eléctrico.

"La oxidación anódica forma una capa de cerámica protectora a través de la reacción in situ y la electroplatación logra una deposición de iones metálica precisa y controlable. Subyacente a la naturaleza de estas reacciones electroquímicas es la respuesta raíz a la ingeniería de acabado de superficie sofisticada. Si necesita protección de aluminio o solicitar un rendimiento de recubrimiento de metal especificado, contactaremos a JS, aplicaremos la energía de la energía de la electroquímica para diseñar el diseño del electrochemistro para diseñar el diseño de aluminio.

Principios 3 y 4: Conversión química y adición de material

Con respecto a los dos métodos principales de protección de la superficie,Conversión química (trabajo interno) y agregar material (fuerza externa), Estoy a punto de explicar dos de estos procesos, que uso regularmente:

Pasivación(conversión química): estimular la propiedad de "autocuración" del acero inoxidable

- Esto no está recostando algo en el exterior. Lo que realmente hago es sumergir los componentes de acero inoxidable en una solución ácida específica (como ácido nítrico o solución de ácido cítrico).

- Este baño ácido se disolverá solo los componentes metálicos más "activos", como el hierro en la superficie de las piezas, dejando más componentes de cromo en la superficie.

- Este cromo enriquecido, al contacto con el oxígeno en el aire, formará naturalmente una capa protectora de óxido de cromo muy delgada, muy densa y muy estable (Cr₂o₃), ni siquiera visible a simple vista.

"El profesor Herbert H. Uhlig enfatizó en su libro clásico de corrosión y control de corrosión: la excelente resistencia a la corrosión del acero inoxidable depende fundamentalmente de esta película de pasivación delgada, dura y autocuradora".

El secreto de esta película es que cuando se rasca a la ligera, puede usar el oxígeno en el aire para "auto-horario" y volver a formar una capa protectora. Es el "truco de magia" de acero inoxidable.

Pulverización/polvo (adhesión del material): coloque una "capa protectora" personalizada para piezas

El núcleo de estos dos métodos es agregar una capa protectora física en el exterior de las partes.

(1) Pulverización:

Es rociar la pintura líquida en una fina niebla y cubrir uniformemente la superficie de la pieza. Después de que el disolvente interno se evapora, o la pintura misma sufre una reacción química, se endurece y se solidifica en una película de pintura.

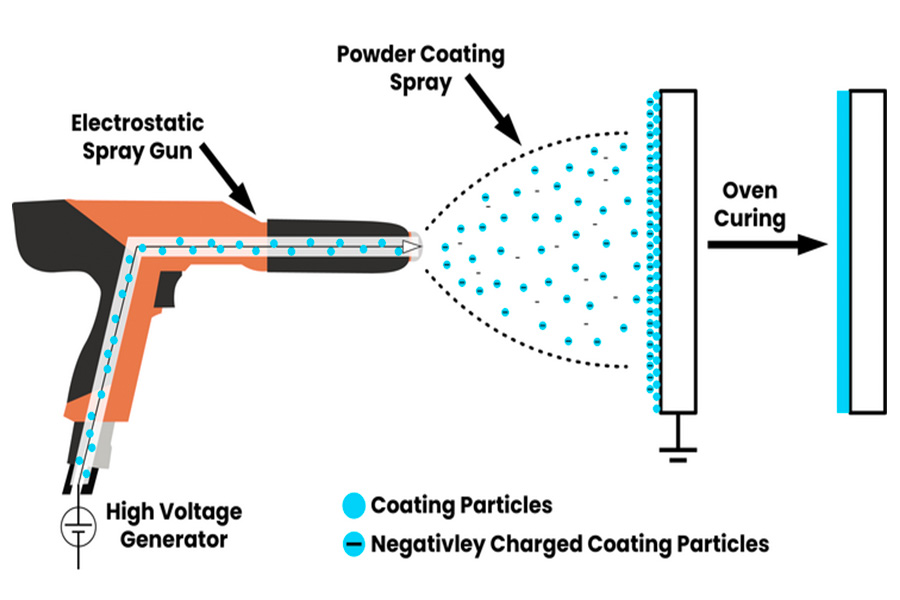

(2) polvo (pulverización electrostática):

- Esto se usa más comúnmente e interesante. Cargue el polvo de plástico seco con electricidad estática y luego lo retoque en la parte conectada. La atracción electrostática hará que el polvo se adhiera firmemente a la superficie de la pieza.

- Luego envíe la pieza al horno para hornear, el polvo se derrite y se nivela por calor, y finalmente se enfría y solidifica, formando un muy uniforme yrecubrimiento fuerte, como usar un traje protector ajustado para la parte.

"La pasivación estimula el acero inoxidable para formar una película protectora que puede repararse.

Análisis real de casos de combate: el desafío anticorrosión de una carcasa de detector submarino

Me gustaría compartir con ustedes el verdadero caso del que acabamos de resolver, hablandoProblemas y soluciones de anticorrosión del detector submarino que aprendimos. Este problema claramente me hizo darme cuenta de cómo los principios de proceso importantes pueden ser el impacto en el fracaso o el éxito.

Desafío del cliente: Mantenga la integridad estructural en el agua de mar y el spray de sal durante mucho tiempo

Tenemos un cliente que ha creado un caparazón de detector submarino hecho de unaleación de aluminio (6061). El diseño es bueno, pero debe durar mucho tiempo en agua de mar alta en sal. El cliente está preocupado de que:

- Resistencia a la corrosión a largo plazo: la cáscara debe resistir la erosión del agua de mar y el aerosol de sal para que posea la integridad estructural y la falla a largo plazo.

- LOGO DE CORREO: El logotipo y el texto en el shell no deben estar oscurecidos por el proceso de protección y deben verse claramente en todo momento.

- Esta corrosión en el agua de mar no es una materia de risa, especialmente cuando las aleaciones de aluminio están involucradas. Cuando se utiliza el proceso de protección incorrecto, la vida útil del producto se acortará considerablemente.

Evaluación de la solución: la clave radica en el principio de formación de la capa protectora

En ese momento, el cliente consideró principalmente dos métodos comunes. Analicé cuidadosamente sus principios de trabajo y sus riesgos potenciales:

Solución A: Pintura epoxídica marina de alto rendimiento de pulverización

- Principio: aislamiento físico. Confíe en el recubrimiento para aislar el agua de mar del sustrato.

- Punto de riesgo: esta capa protectora es muy frágil. Incluso si se rasca un pequeño agujero tan grande como un agujero de ras de mar, se puede entrar el agua de mar y se producirá reacción electroquímica (corrosión galvánica). El resultado es que la pintura comienza a caer debajo de la película de pintura, y finalmente una gran área falla.

Solución B: anodización ordinaria

- Principio:Conversión electroquímica. Se genera una capa de película protectora de óxido de aluminio en la superficie de aluminio, y esta película está muy bien combinada con el aluminio en sí.

- Risk point: The problem is that the film grown by ordinary anodizing has limited thickness and tightness. En el agua de mar con alta concentración de iones de cloruro, esta película aún es fácil de "perforar", formando pequeños puntos de corrosión, lo que eventualmente puede conducir a un fracaso.

Solución óptima de JS: anodización dura + sellado

Basado en una comprensión profunda de cómo funciona realmente el tratamiento de superficie, no elegimos los dos anteriores, sino que recomendamos e implementamos una solución electroquímica actualizada: anodización dura + sellado.

¿Por qué es la solución óptima?

(1) Anodización dura:

- Este proceso es muy "hardcore": funciona en condiciones especiales de baja temperatura y alta densidad de corriente.

- El efecto obtenido: se genera una capa de óxido de poros súper gruesa, súper densa y extremadamente pequeña en la superficie de la aleación de aluminio. La defensa de esta "armadura" en sí es varios niveles más fuertes que la deanodización ordinaria.

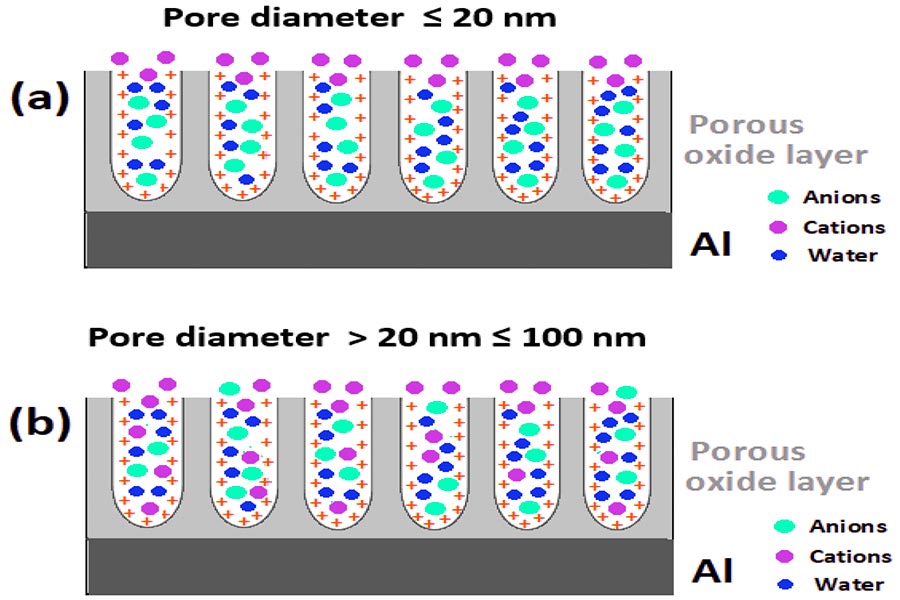

(2) Sellado:

- Aunque los poros de la película de óxido duro son pequeños, todavía hay pequeños canales bajo el microscopio.

- El paso clave: tratamos esta película de óxido con agua caliente o una solución química específica. Este paso hará que el óxido de aluminio en los microporos en la superficie de la película de óxido absorba el agua y se expanda, bloqueando y sellando por completo esos pequeños poros a escala a nano. El agua de mar no tiene la oportunidad de penetrar.

¿Por qué es mejor nuestro método?

- La pintura en aerosol (Esquema A) es una barrera física. Una vez que esté dañado, el sustrato de aluminio en el interior sufrirá, y luego todo fallará.

- Nuestro dura anodizante + sellado permite que el aluminio crezca una capa de superficie cerámica completa, densa y sin poros. Incluso si la superficie se rasca accidentalmente, el daño generalmente se limita al rasguño, no se extenderá al área circundante y no se despegará en su conjunto.

¡La capacidad de protección es muy diferente!Como profesionalHerramientas de acabado de superficie, Somos conscientes de que este paso juega un papel decisivo en la eliminación de los poros y el logro de protección a largo plazo.

Resultado final: la durabilidad supera con creces las expectativas!

La comparación de los datos de prueba después de la implementación del plan muestra claramente sus ventajas:

| Indicadores de evaluación | Plan A (pintura epoxi de alto rendimiento) | Esquema JS (oxidación dura+sellado) | Ventajas del núcleo |

| Prueba de resistencia a la pulverización de sal | Las burbujas aparecen después de 500 horas. | > 3000 horas sin signos de corrosión. | Aumente la vida útil en más de 6 veces. |

| Fuerza de adhesión del sustrato de membrana | Nivel 3b (con pelado en la cuadrícula). | Nivel 5B (más alto, sin pelado). | Fuerte resistencia al daño mecánico. |

| Claridad del logotipo | La pulverización puede enmascarar los detalles. | Grabado láser antes de la oxidación, preservando perfectamente los detalles. | Balanciar la funcionalidad y la estética. |

"Este caso demuestra una vez más que una comprensión profunda del principio de funcionamiento de la tecnología de tratamiento de superficie es la clave para hacer frente a los desafíos de las condiciones de trabajo extremas. Cuando su producto enfrenta un entorno corrosivo duro,JS CompanySe basa en un análisis de principio de proceso sólido para proporcionarle soluciones de protección probadas. Bienvenido para discutir sus desafíos con nosotros ".

Preguntas frecuentes - Responda las preguntas sobre el principio de su proceso

¿Por qué la capa de electroplatación es más gruesa en las esquinas afiladas?

Cuando hago el enchapado y el acabado de la superficie, a menudo veo que el recubrimiento es particularmente grueso en las esquinas afiladas y las protuberancias de las piezas. Esto se debe principalmente a que la corriente se distribuye de manera desigual en la superficie de la pieza, y naturalmente se concentrará en esos lugares afilados y sobresalientes (esto se llama efecto de la punta), lo que resulta en una densidad de corriente particularmente alta allí. Cuando la corriente es fuerte, más iones metálicos se sienten atraídos por el depósito, y el recubrimiento naturalmente se vuelve más grueso.

Por lo tanto, al diseñar piezas electroplacadas que requieran una coincidencia precisa, debemos hacer que los arcos redondeados de antemano en esas esquinas afiladas (es decir, agregue los ángulos R), lo que puede dispersar efectivamente la corriente y hacer que el grosor de recubrimiento de toda la superficie sea más uniforme.

La película anodizada en sí misma está aislando, entonces, ¿por qué se puede teñir?

¡Esta es una muy buena pregunta!

- Aunque la película de óxido de aluminio generada por anodización es aislante en sí mismo, los poros a nanoescala en realidad se generan dentro de esta película durante su proceso de formación, que se extiende desde la superficie hasta el lugar cercano al sustrato metálico. Son estos pequeños agujeros los que permiten que las moléculas de tinte penetren y se adsorban en la pared interna de los poros.

- Después de completar el teñido, todavía necesitamos llevar a cabo un paso de sellado clave para sellar las aberturas de estos pequeños agujeros. De esta manera, el tinte está bloqueado permanentemente en la película de óxido transparente originalmente.

- Entonces, el color que ves es en realidad el efecto de la luz que pasa a través de esta carcasa de cerámica transparente e irradiando el tinte sellado en el interior. Esta es la clave de por qué la película de óxido aislante también puede teñirse con colores ricos.

¿Cuál es la diferencia esencial entre el recubrimiento de PVD y la electroplatación?

Como ingeniero en JS, déjame hablar sobre lo fundamentaldiferencia entre el recubrimiento de PVD y la electroplatación:

Aunque ambos agregan una capa de material a la superficie de la pieza de trabajo, los principios y el entorno son muy diferentes.

La electroplatización se lleva a cabo en un tanque líquido, dependiendo de las reacciones electroquímicas para depositar los iones metálicos.

¿Y PVD?

- Es un proceso físico seco operado en un entorno de alto vacío: usamos directamente métodos, como vigas de iones, para bombardear el material objetivo sólido (el material que desea plantar) en átomos o moléculas en un estado gaseoso, y luego los dejamos salpicar en el vacío y depositar en la superficie de la pieza de trabajo para formar una película delgada.

- Debido a que PVD opera de esta manera, su capa de película suele ser más densa, más dura, más firmemente unida y más ecológica, pero en consecuencia, la inversión y el costo del equipo son mucho más altos. Por lo tanto, cuál elegir depende de necesidades específicas y consideraciones de costos, y no existe un buen o malo absoluto.

Resumen

En el análisis final, estar familiarizado con variosProcesos de acabado de superficieson habilidades básicas, pero solo aquellos que realmente entienden los principios de trabajo detrás de cada tecnología pueden considerarse expertos. Diferentes principios de trabajo determinan directamente el techo de rendimiento y dónde es más adecuado para su uso. Solo dominar estos puede tener más confianza al desarrollar productos y hacer decisiones más precisas y con visión de futuro.

Tomar medidas:

Si el punto de dolor no es solo la apariencia, sino que está atascado en los problemas de rendimiento: no lo dude, necesita una pareja que realmente comprenda los principios de la ingeniería de tratamiento de superficie, no solo la venta de equipos.

Habla con JS:Como compañía profesional de equipos de tratamiento de superficie, nuestro equipo de ingenieros está feliz de compartir conocimiento y experiencia.Por favor contáctenosInmediatamente para discutir los detalles de su proyecto.Comencemos desde los principios más básicos, ayudemos a resolver sus necesidades y diseñar una solución de fabricación verdaderamente confiable y efectiva.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com