En la industria manufacturera, la precisión, la velocidad de producción y el control de calidad de los productos son clave. En este punto, cnc giro (giro de control numérico de la computadora) se usa de gran utilidad: esta tecnología puede reducir eficientemente los materiales al tiempo que garantiza una alta precisión.

Hoy en día, se puede ver en la producción de piezas automotrices, componentes de aeronaves e incluso equipos médicos. Si tiene curiosidad sobre cómo las máquinas convierten una pieza de metal en piezas complejas, o desea aprender los secretos de la producción automatizada, este artículo lo llevará a través de cómo funciona el cambio de CNC y los desafíos que enfrenta.

¿Qué es CNC girando?

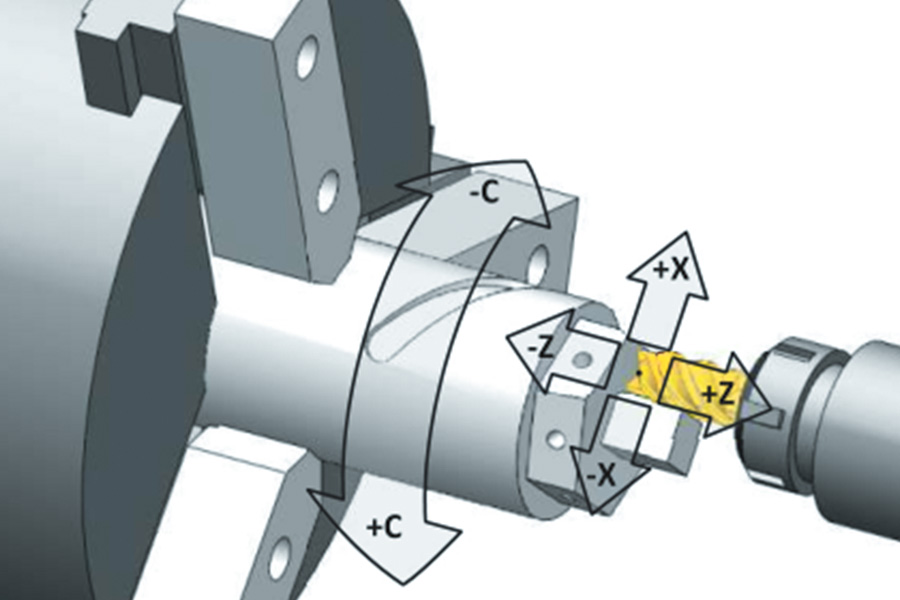

En pocas palabras, CNC Turning es el proceso de eliminar gradualmente el exceso de piezas utilizando materias primas giratorias y herramientas de corte controladas con precisión, finalmente logrando la forma deseada de la forma de la forma de cnc-girning las piezas de la gira de CNC. Control numérico de la computadora, que permite que los programas de computadora coman completamente la máquina herramienta para que funcione.

A diferencia de los tornos de moda, los tornos están completamente controlados por el programa de giro CNC previamente programado (como el código G comúnmente utilizado), que no solo puede cambiar automáticamente las herramientas, sino también con precisión estructuras complejas como cilindros e hilos, e incluso controlar errores dentro de 0.01 milímetros!

!

¿Cuál es la función del servicio de giro CNC?

En términos de Layman, el servicio de giro CNC se refiere al uso de máquinas controladas por computadora para "dar forma" a los materiales metálicos, como piezas y tornillos automotrices que requieren un procesamiento rotacional , que se completan por él. La mayor ventaja de esta tecnología es que puede minimizar los errores de operación manual, con una precisión de una décima parte de un cabello humano, y también puede girar continuamente durante 24 horas, lo que lo hace particularmente adecuado para la producción a gran escala.

.Hoy en día, muchas plantas de procesamiento usan una combinación de giro y fresado de CNC para garantizar la precisión y mejorar la eficiencia. Especialmente para Los pedidos populares de lotes pequeños hoy en día, este método de producción flexible es particularmente popular. Los clientes necesitan una junta de forma especial hoy y un eje acanalado mañana, y el equipo CNC puede ajustar rápidamente el programa para manejarlo.

De hecho, la función central de los servicios de giro CNC es hacer que el procesamiento de metal sea más inteligente y confiable. No solo conserva los principios básicos del procesamiento mecánico tradicional, sino que también agrega las ventajas del control inteligente. Cuando se combina con la fresado CNC, básicamente puede satisfacer más del 80% de las necesidades de procesamiento de piezas en la industria manufacturera.

¿Cómo funciona generalmente el giro de CNC?

Por lo general, el primer paso es sujetar la barra de metal (la mayoría de las veces es redonda) en el chuck del torno. Este fuck es como un giroscopio eléctrico que puede girar con el material. En este momento, la cabeza del cortador fijada en el soporte de herramientas comienza a funcionar. Se acerca lentamente al material giratorio de acuerdo con la ruta preestablecida y corta el exceso de capa de la parte por capa.

Entonces, ¿cómo sabe la máquina dónde cortar? La clave se encuentra en el archivo de diseño PDF de dibujo CNC que proporcionamos. Es como si le dieras a nuestros ingenieros un dibujo. Convertimos las instrucciones de dibujo de diseño tridimensional CAD o procesamiento de CAM en un idioma que la máquina puede entender. The Workshop Master realiza personalmente la programación de giro de CNC.

Este sistema es como instalar un maestro que no puede estrecharle las manos en la máquina. Cada milímetro de la ruta que toma la cabeza del cortador se calcula de antemano. Sin mencionar hacer diez u ocho, incluso hacer mil partes puede garantizar que cada una se vea como un gemelo.

Todo el proceso de procesamiento es en realidad una combinación de rotación + corte. Cuanto más rápido gire el material, más precisa es la ruta de movimiento de la cabeza del cortador y más cerca estará la parte final para los requisitos del dibujo del diseño. A muchas plantas de procesamiento ahora les gusta usar este método, especialmente para piezas que deben procesarse en un círculo, como las varillas de pistón en el motor o en los pozos de precisión en el equipo médico. No solo puede garantizar que el tamaño sea preciso para el milímetro, sino también mejorar la eficiencia de producción.

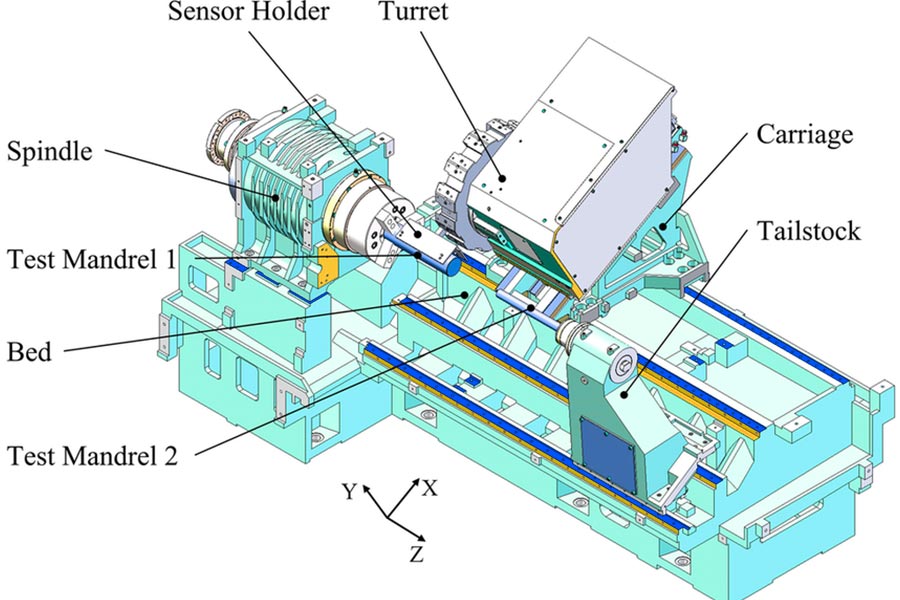

¿En qué partes consiste un torno de CNC?

Un torno de CNC es como una división del escuadrón de robot laborales, y cada miembro tiene su papel. Vamos a dividirlo de las 7 partes más esenciales:

1.Command Center - Unidad de control

Es como el cerebro del torno. Tan pronto como el operador coloca en el comando, puede traducir el comando de "girar de tornillo" a idioma de lectura de máquina y contar cada componente para trabajar en conjunto con precisión. Es como instalar un sistema de conducción automático en el torno.

2. Corazón de potencia - Sistema de husillo

- Spinstle: Spin Chuck y pieza de trabajo salvajemente, su velocidad máxima es de 6000 revoluciones por minuto (3 veces mayor que la de un taladro eléctrico).

- Sub-Spindle: el "segundo par de manos" disponibles solo en modelos de alta gama se puede conducir automáticamente a la parte posterior de la pieza de trabajo para un tratamiento adicional. Para hacer tornillos de doble cabeza, después de girar la rosca en la parte delantera, el subpinte retiene la pieza de trabajo y la gira para continuar girando, eliminando la incomodidad de reclamar.

3.Machinery Palm - Chuck & Collet

- Chuck: Pincers de acero tres dedos fuertes de hierro sostiene la pieza de trabajo, y pueden sujetar un bloque de acero de As-A-Washbasin.

- Colleta: particularmente piezas pequeñas, como el testamento de taladro eléctrico, adecuado para mecanizar piezas del tamaño de una precisión del tamaño de un llavero.

- Nuestro pequeño secreto: se recomienda usar un chuck para componentes de la máquina de un diámetro inferior a 6 cm, que dan un agarre más estricto.

4.Steel Backbone - Lathe Bed

La Fundación de Hierro Costado pesado es el equivalente del torno del "esqueleto". Debe resistir la vibración de Revolución de alta velocidad y estabilizar la torreta de la torre cuando viaja, imagina un bordeo en un bus móvil, que se abarca en esta masa de hierro.

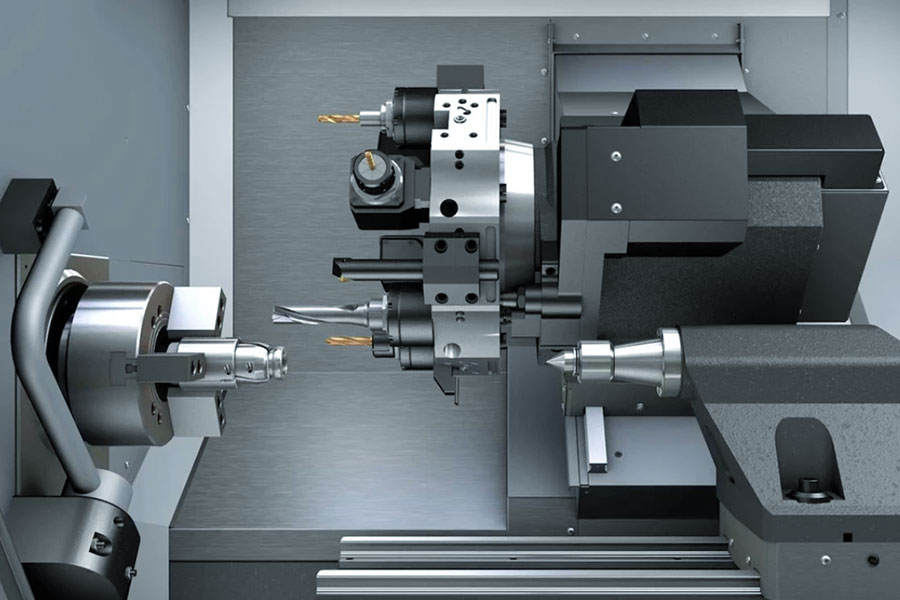

5.Turret System

- Torreta: se admiten 12-20 herramientas diferentes para montar en el plato circular, y las herramientas de giro, los brocas y las herramientas de roscado están dispuestas en línea.

- Cambio de herramienta Tecnología negra: cambia automáticamente a la herramienta de destino con un comando de programa dentro de 0.5 segundos, 10 veces más rápido que el antiguo maestro que encuentra la herramienta.

- Soporte de herramientas: todas las herramientas tienen su propia posición, puede establecer con precisión la longitud de la extensión de la herramienta (precisión a 0.01 mm) con tornillos de ajuste.

6.Cutting Herramientas

Selección de material:

- Herramientas recubiertas de diamantes: para metales blandos como el aluminio, pueden cortar continuamente a alta eficiencia y baja resistencia.

- Herramientas de carburo: fortificadas con la adición de elementos como el cobalto y el titanio, son aplicables al procesamiento estable de materiales de alta hardness como acero inoxidable y aleaciones de titanio .

Características estructurales:

- Cortadores de hilos: pueden cortar hilos métricos/imperiales estándar con dientes de corte con precisión alineados.

- Herramientas de corte: la construcción del cuerpo de la herramienta extremadamente estrecha (espesor del cuerpo de la herramienta 3-6 mm) se utiliza para una delicada separación de piezas de trabajo.

- Herramientas de agujeros internos: el eje delgado se combina con un cabezal de microcortes, y el mínimo La estructura de la cavidad que se puede mecanizar es φ2mm .

Estrategia de procesamiento:

- Etapa de desbordamiento: Use cortadores de ángulo de rastrillo alto para eliminar rápidamente más del 90% de la asignación, y la profundidad de corte puede ser de hasta 5 mm.

- Etapa de acabado: Cambie a una herramienta de radio pequeño (R0.2-0.4 mm), reduzca la velocidad de alimentación a 0.05 mm/r y obtenga una superficie RA0.8 μm.

7. Sistema de ejercicio

Aunque no está incluido, cortar la inyección de líquidos es muy importante:

- Enfríe la herramienta (la temperatura de la punta supera 500 ℃ en corte de alta velocidad).

- Lancar chips de hierro para evitar enredos de herramientas.

- Ejecutar "pulir spa" en la superficie del mecanizado .

¿Cómo establecer los parámetros del centro de giro CNC?

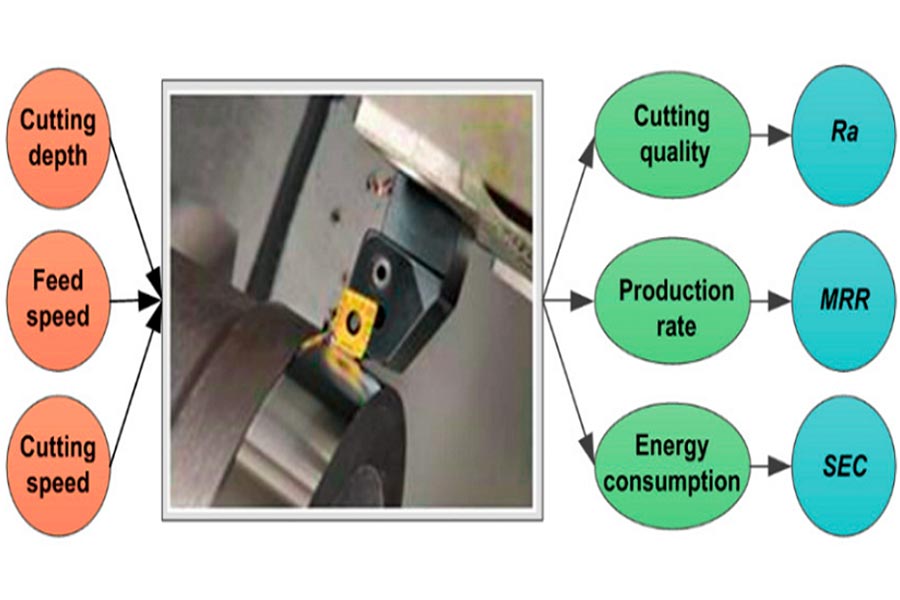

En el procesamiento real de las máquinas de giro CNC, los siguientes cuatro parámetros fundamentales deben ser regulados por los operadores en términos de condiciones de trabajo específicas. Estos parámetros tienen un impacto directo en la eficiencia del procesamiento, la vida útil de la herramienta y la calidad de los productos finales:

1. Velocidad del espín (RPM)

La velocidad del huso y el diámetro de la pieza de trabajo son inversamente proporcionales, al igual que al disminuir la velocidad de revolución para marcar un gran círculo con una brújula. A medida que aumenta el diámetro, la velocidad debe reducirse en un esfuerzo por mantener una velocidad de línea de corte constante.

2. tasa de alimentación (mm/rev)

El viaje por revolución de la herramienta tiene una correlación directa con el acabado superficial y la productividad del mecanizado:

- Demasiado alto: resultados en el salto de herramientas o el daño de la superficie de la pieza de trabajo.

- Demasiado bajo: más tiempo de procesamiento y propenso a las rebabas .

Valor de referencia recomendado:

Acero: 0.1-0.3 mm/rev.

Material de aluminio: 0.2-0.5 mm/rev.

3.Impact of Work -Piece Diameter

El tamaño del diámetrotiene una influencia directa en dos factores críticos:

- Selección de herramientas: para diámetros > 50 mm, se recomienda un portavasos reforzado.

- Rigidez del sistema: cuando el diámetro < 20 mm, la velocidad de alimentación se puede reducir para evitar la vibración.

4. Profundidad (mm)

Áreas clave para controlar la cantidad de material tomado por operación:

- Mecanizado rugoso: al borde de las herramientas de corte (cuchillos de aleación dura: 1.5 mm para componentes de acero, 3 mm para componentes de aluminio).

- Mecanizado de precisión: controlado en 0.1-0.5 mm ( dependiendo del requisito de rugosidad de la superficie ).

| condición anormal | esquema de ajuste |

| desgaste de herramientas | reducción de profundidad de 0.2-0.3 mm. |

| corte interrumpido | profundidad reducida al 50% del valor normal. |

| El material contiene puntos duros | profundidad ≤ 0.5 mm. |

JS Recordatorio especial: Al procesar acero inoxidable, la profundidad debe reducirse en un 20% para evitar la rotura de la herramienta.

¿Cuáles son las consideraciones clave en la programación de giro CNC?

1. Identificación característica materna

(1) Correspondencia entre materiales y herramientas:

- Materiales blandos: como Las aleaciones de aluminio, las herramientas recubiertas de diamantes son preferidas , que tienen un coeficiente de fricción 40% más bajo que las herramientas ordinarias y pueden lograr un corte continuo suave.

- Materiales duros: al procesar el acero endurecido (HRC> 50), las cuchillas CBN (nitruro de boro cúbico) deben usarse, cuya resistencia de alta temperatura puede soportar una temperatura de corte de 1200 ° C.

(2) Medidas preventivas para el procesamiento anormal:

- Sticking de acero inoxidable: aumente la concentración de refrigerante a base de agua a 8%-10%y agregue aditivos de presión extrema para evitar la fusión de chips.

- Control de polvo de hierro fundido: use cuchillas con rompedores de chips de ángulo de rastrillo y use un sistema de purga de gas de 2.5m/s para limpiar el área de trabajo en tiempo real.

- Caso típico: cuando un taller procesó 304 mangas de acero inoxidable, el parámetro Q del comando G75 no estaba habilitado, lo que resultó en chips de 3 mm de ancho envueltos alrededor del huso, lo que hace que el equipo se detuviera repentinamente. Después de que el valor Q se ajustó a 0.3 mm, la longitud del chip se controló dentro de los 15 mm, y la continuidad del procesamiento mejoró significativamente.

2. Procesamiento de estructura geométrica

(1) Desmongar partes complejas en tres pasos:

① Primero gire el círculo exterior.

② Luego aplane la cara final.

③ Finalmente cava el surco (preste atención al espacio de retracción).

(2) Lista de verificación contra la colisión:

- Longitud de la barra de herramientas: al procesar agujeros profundos, la longitud total de la barra de herramientas debe ser menos de 4 veces el diámetro del orificio (por ejemplo, al procesar un orificio de φ20 mm, la barra de herramientas tiene hasta 80 mm).

- Liquidación de la abrazadera: deje al menos una distancia de seguridad de 3 mm, imagínelo como la distancia entre los vehículos delanteros y traseros al estacionarse.

- Forma especial: al encontrar un arco cóncavo interno, se debe usar una herramienta con un ángulo R menos que el radio de contorno.

(3) Estrategia de asignación restante:

- superficies de apareamiento críticas (como puntos de rodamiento): deje una subsidio final de 0.02 mm, que es 1/4 del grosor de un cabello.

- Piezas no críticas (como los jefes de proceso): puede relajarse a 0.1 mm, ahorrando alrededor del 30% del tiempo de procesamiento.

- Piezas deformables: proceso en pasos, primero deje la asignación de 0.5 mm y giro fino posteriormente después del tratamiento con envejecimiento.

(4) Se requieren tres cosas al depurar el programa:

- Comprobación de ejecución vacía: Pruebe la ejecución de 200% en la máquina herramienta, observando anotar el punto de cambio de herramienta.

- Medición de primera pieza: después del mecanizado del primer componente, Use tres coordenadas para medir 3 tamaños de clave .

- Ajuste de los parámetros: ajuste según el sonido de corte real, el sonido de corte normal debe ser tan plano como el papel de desgarro.

3. Planificación de rutas de tool

| type de ruta | corte en espiral escenarios aplicables | ventajas | riesgos |

| contornos de corte |

Paso de mecanizado del eje.

|

reduce los viajes inactivos. | Las esquinas son propensas a sobrecaltar. |

| corte en espiral en | End Face Turning. | reduce la fuerza de impacto. | alta complejidad de programación. |

| Copiar seguimiento | contorno de forma especial. | alta precisión. | El consumo de tiempo aumentó en un 40%. |

4.Cuting Parameter Linkage

- Balance de tres elementos: la velocidad (n), la alimentación (f) y la profundidad de corte (AP) deben ajustarse dinámicamente.

- Fórmula de desacuerdo: AP (3 mm) × F (0.3 mm/r) = alta tasa de eliminación de material.

- Fórmula de acabado: N (2,000rpm) × F (0.05 mm/r) = calidad de alta superficie.

- Monitoreo de carga de la máquina herramienta: reducción de velocidad automática cuando la energía excede el 85% del valor nominal.

5. Tres principios del posicionamiento del accesorio

- Datum consistente: Desde dibujos de diseño hasta procesamiento y sujeción a inspección de calidad , el mismo conjunto de puntos de datos de posicionamiento debe usarse para evitar errores relajados.

- Garantía de rigidez: Cuando se procesa piezas delgadas (como varillas hidráulicas) con una longitud superior a 5 veces el diámetro, se debe instalar un portavasos de seguidor para evitar la flexión y la deformación.

- Cambio rápido: Uso de un sistema de accesorio de cambio rápido , los módulos de posicionamiento se combinan como bloques LEGO, y el tiempo de cambio de producción se comprime de 2 horas a 40 minutos.

6. Tres trucos para la optimización del programa

- Ciclo de giro áspero: use el comando G71 para empaquetar y procesar pasos de corte repetidos, y corte directamente la cantidad de código en un 70%.

- Compensación de herramienta inteligente: en el número T0101, los primeros dos dígitos seleccionan la herramienta, y los últimos dos dígitos 01 representan el valor de compensación de la herramienta No. 1, que corrige el error de desgaste en cualquier momento.

- Reutilización de subrutina: al encontrar la misma estructura, use M98 para llamar al segmento del programa escrito para guardar la necesidad de escribir el código repetidamente.

7. CONTROL DE FUNDIDAD Y SEGURIDAD

Detección en línea: Inserte el comando M05 Spindle Stop en el programa y compense automáticamente el tamaño con la sonda.

Plan de emergencia: ajuste de límite suave del eje x/z para evitar la colisión de la máquina.

Establezca la carga de corte máxima para cada herramienta por separado.

Procesamiento de continuación del punto de interrupción: localice rápidamente la posición de interrupción a través de la recuperación del número de línea.

Desafíos que enfrentan CNC Turning y cómo resolverlos?

desafío 1: dificultades para procesar materiales duros

Problema típico: Al procesar acero endurecido (HRC55 o superior) y aleaciones de alta temperatura, la tasa de desgaste de la herramienta aumenta 3-5 veces, y la rugosidad de la superficie es difícil de controlar.

solución:

- Usamos herramientas CBN (nitruro de boro cúbico) con una resistencia al calor de hasta 1200 ℃, combinados con enfriamiento de alta presión (presión ≥7MPA). .

- Implementar procesamiento de parámetros variables: la velocidad de línea es de 80 m/min en la etapa de procesamiento rugoso y se reduce a 50 m/min en la etapa de procesamiento fino.

- Introducción de la tecnología de giro asistido por vibración ultrasónica, la fuerza de corte se reduce en un 40%.

Caso de aplicación: JS aumentó la vida útil de la herramienta de 15 piezas/cuchilla a 45 piezas/cuchilla a través de la solución anterior al procesar discos de turbina Inconel 718.

desafío 2: procesamiento de estructura compleja

Problema típico: Para las partes estructurales con agujeros cruzados de cavidad interna, la ruta de la herramienta es propensa a la interferencia (por ejemplo, cuando Processing Aerost Parts , la distancia entre la barra de la herramienta y la pared inner es <1 mm).

.

Medidas preventivas:

Durante la fase de programación, nuestros ingenieros Usar software de simulación 3D para detectar la ruta, centrándose en:

✓ Posición del punto de cambio de herramienta.

✓ Cortando los ángulos de entrada y salida.

✓ Espacio de oscilación del soporte de herramientas.

verificación de tres pasos antes del procesamiento real:

① Observe la trayectoria de movimiento de la máquina herramienta ejecutándose con una herramienta vacía

② Probar el corte con una pieza de prueba de nylon

③ Reduzca la velocidad de alimentación en un 50% al procesar la primera pieza

Desafío 3: La contradicción entre la eficiencia del procesamiento y la calidad

| combinación de parámetros | Takt Time | rugosidad de la superficie RA | costo de herramienta por pieza | corte convencional | 25 minutos | 1.6μm | $ 8.5 | giro de alta velocidad | 18 minutos | 0.8 μm | $ 6.2 | giro seco duro | 12 minutos | 0.4 μm | $ 4.8 |

Ruta de avance:

- Use herramientas de PCBN para implementar el giro duro en lugar de moler (ahorrar el 60% del tiempo de proceso).

- Desarrollar un sistema de alimentación adaptativo para ajustar dinámicamente los parámetros de acuerdo con la carga de corte.

- Aplicar tecnología de procesamiento compuesto , CNC Turning and Forning Center integra la función de fresado.

Resumen

Con su función de mecanizado de alta precisión y alta eficiencia, la tecnología de giro CNC se ha convertido en la opción preferida para fabricar componentes cilíndricos. Desde las partes del eje de la precisión para la aplicación del motor en los vehículos hasta la estructura de la cavidad interna con dimensiones milimétricas en productos médicos , configuraciones avanzadas como bibliotecas de herramientas de potencia y enlace de múltiples exis que producen una máquina para ejecutar todo el proceso de mecanizado complejo.

Si sus piezas se personalizan, La plataforma de fabricación digital de JS le proporciona una solución desde girar a fresado . Simplemente cargue los dibujos de diseño en línea, y le proporcionaremos un análisis de fabricación gratuito, desde la selección de materiales hasta la optimización de tolerancia. Puede ingresar al proceso de fabricación dentro de tan solo 48 horas. ¡Cargue su modelo 3D y experimente nuestro servicio de fabricación inteligente de convertir los dibujos en piezas hoy!

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo. 1. ¿Cuál es el papel del huso en girar? El huso es el componente central que impulsa la rotación de la pieza de trabajo, responsable de sujetar la pieza de trabajo y transmitir la potencia de rotación. Al controlar con precisión la velocidad (50-3000 revoluciones por minuto), garantiza un movimiento relativo estable entre la herramienta de corte y la pieza de trabajo, lo que afecta directamente la precisión del mecanizado y la calidad de la superficie. 2. ¿Cuál es el equipo central de CNC girando? Un torno de CNC es un equipo central que consiste en un sistema de control numérico, huso y sistema de alimentación. El sistema CNC analiza las instrucciones del programa, el husillo impulsa la pieza de trabajo a girar y el sistema de alimentación controla la herramienta para moverse en línea recta. Los tres trabajan juntos para completar el corte de precisión. 3. ¿Cómo se mueve la herramienta a lo largo de la pieza de trabajo? La herramienta de corte es impulsada por un servomotor para moverse con precisión a lo largo del eje X (radial) y el eje Z (axial). El sistema CNC controla la velocidad y la ruta de movimiento de acuerdo con las instrucciones del programa, y sigue la trayectoria establecida con una precisión de 0.001 mm durante el corte para lograr un mecanizado de contorno complejo. 4. ¿Cuál es la función práctica del refrigerante? El refrigerante sirve principalmente las funciones de enfriamiento, lubricación y eliminación de chips. Puede quitar el 75% del calor de corte, evitar el sobrecalentamiento de la herramienta (> 600 ℃ se quemará), lavar los archivos de hierro para evitar enredos de herramientas, lubricar y extender la vida útil de la herramienta en más del 30% y evitar la deformación térmica de la pieza de trabajo. js team

Para obtener más información, visite nuestro sitio web: jsrpm.com Preguntas frecuentes

recurso