Im Jahr 1872 wurde die weltweit erste Injektionsformmaschine geboren, die den Grundstein für den Aufstieg des Plastik -Injektionsformprozesses legte. Jetzt werden unzählige Plastikteile in unserem Leben, von großen Autoteilen bis hin zu kleinen Hausgeräteschalen, durch Injektionsleisten hergestellt und extrem weit verbreitet.

Der Grund warumPlastikspritzformungKann der erste im Bereich der plastischen Verarbeitung sein, dass es stabil und effizient große Mengen hochwertiger Kunststoffteile produzieren kann. Tatsächlich befindet sich die gesamte Injektionsformindustrie auf einer guten Strecke, und Prognosen zeigen, dass ihr Markt bis 2028 mit einer zusammengesetzten jährlichen Wachstumsrate von 4,6%wachsen wird.

Obwohl Injektionsformmaschinen die Dinge schnell machen und große Mengen produzieren können, um sicherzustellen, dass jeder Teil dem Standard entspricht, kann jeder Schritt im gesamten Vorgang nicht schlampig sein und muss streng kontrolliert werden!

Was ist Plastikeinspritzform? WieErfahrene HerstellerKontrollieren Sie es, um die besten Plastikteile zu erzeugen? Lassen Sie uns als nächstes über diese wichtigen Grundlagen und Kontrolltechniken sprechen.

Was ist Plastikspritzform?

Kunststoffeinspritzformung ist eines der Mainstream -Prozesse. Einfach ausgedrückt, es handelt sich um Injektionsformteile, bei dem es sich um eine Methode zur Massenproduktion von Kunststoffteilen handelt.

Kunststoffeinspritzform (oft als Injektionsformung bezeichnet) ist in der Tat eines der häufigsten und effizientesten Prozesse für die Herstellung von Plastikteilen heute. Einfach ausgedrückt, handelt es sich um eine speziell für die Massenproduktion entwickelte Kunststoff -Injektionsformdienste.

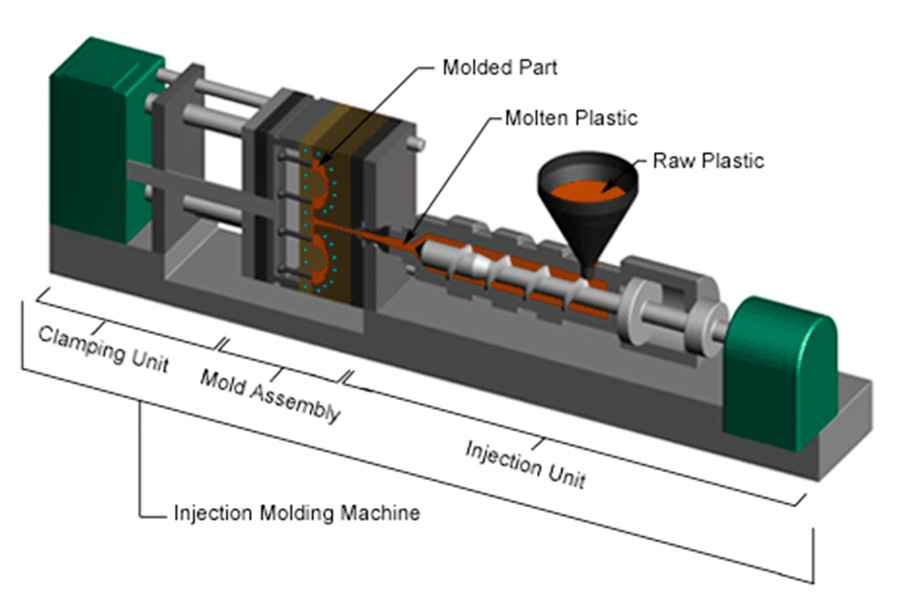

Das gesamte Injektionsformprozess ist untrennbar mit drei Kernelementen verbunden: Injektionsformmaschine, Kunststoffrohstoffe und entworfene und hergestellte Formen.

Der Kernprozess ist sehr klar:

- Fütterung und Schmelzen: Kunststoffpartikel werden in den Trichter der Injektionsformmaschine gelegt und im Lauf erhitzt, bis sie vollständig zu einer fließenden Schmelze geschmolzen sind.

- Injektionsformung: Der geschmolzene Kunststoff wird schnell in den vorverarbeiteten Hohlraum in der Form unter hohem Druck injiziert. Die Form dieser Höhle entspricht direkt der Geometrie des letzten Teils.

- Kühlung und Formgebung: Der Kunststoffschmelz kühlt ab und verfestigt sich im geschlossenen Hohlraum.

- Teileausfall: Die Form wird geöffnet, der geformte Teil wird ausgeworfen und ein Produktionszyklus wird abgeschlossen.

Daher,Wenn Sie Massenproduktion von Plastikteilen produzieren müssenMit stabilen Formen und strengen Qualitätsanforderungen ist das Injektionsformwerk fast immer die bevorzugte technische Lösung.

Was sind die Hauptmerkmale von Kunststoffeinspritzformung?

1. Extrem hohe Wiederholbarkeit und dimensionale Konsistenz

Dies ist der Kernvorteil von Injektionsformeln. Durch präzise plastische Injektionsformjobs kann das Injektionsformen kontinuierlich und stabil mit stark konsistenten geometrischen Formen und dimensionalen Toleranzen produzieren. Selbst in der groß angelegten Produktion ist die Wiederholbarkeit von Teilen hervorragend.

Dies ist entscheidend für Anwendungen, die eine strenge Toleranzanpassung und Austauschbarkeit erfordern.Benutzerdefinierte Kunststoffeinspritzformungstützt sich darauf, und das komplexe benutzerdefinierte Design wird durch Präzisionsformen perfekt wiederhergestellt, um sicherzustellen, dass jeder den Standards entspricht.

2. großflächige Produktionseffizienz und Wirtschaftlichkeit

Sobald die Injektionsformmaschine begonnen ist, ist der Produktionsrhythmus sehr schnell. Injection -Formteile eignen sich sehr für die Massenproduktion. Der Formzyklus eines einzelnen Teils ist normalerweise kurz (von Sekunden bis Minuten) und der Produktionsprozess kann stark automatisiert werden.

Dies bedeutet, dass, wenn Sie Tausende von Teilen herstellen müssen, die Kosten eines einzelnen Teils im Durchschnitt geteilt werden. Dies sind seine enormen KostenVorteil vor dem 3D -Druckinsbesondere für Produkte, die Massenproduktion haben müssen.

3.. Entwurfsflexibilität

Injektionsformteile sind im Umgang mit maßgeschneiderten komplexen Formen hervorragend. Egal, ob es sich um eine besonders glatte gekrümmte Oberfläche oder eine komplexe innere Struktur handelt, sie kann genau reproduziert werden. Gleichzeitig unterstützt der Prozess auch spezielle Technologien wie z.Formteile einfügen, zweifarbige Form- und In-Form-Dekoration, die die Möglichkeiten des Produktdesigns erheblich erweitern.

4. Materialanpassungsfähigkeit

Die meisten Thermoplastika, von allgemeinen allgemeinen Kunststoff bis hin zu Hochleistungsschaltplastik, eignen sich zum Injektionsformen. Auf diese Weise können wir flexibel Materialien nach Bedarf beim Entwerfen von Produkten auswählen.Dies ist ein Schlüsselfaktor bei der Unterstützung maßgeschneiderter Produkte.

5. Ausgezeichnete Oberflächenqualität

Eine gute Form bestimmt nicht nur die Form, sondern auch den Oberflächeneffekt. Von einem hohen Glanz über matte, verschiedene Texturen bis hin zu feinen Mustern können sie direkt geformt werden, was die Notwendigkeit einer sekundären Verarbeitung verringert. Einige Oberflächenbehandlungen können sogar gleichzeitig in der Form abgeschlossen werden.

Was sind die Haupttypen von Kunststoffeinspritzguss?

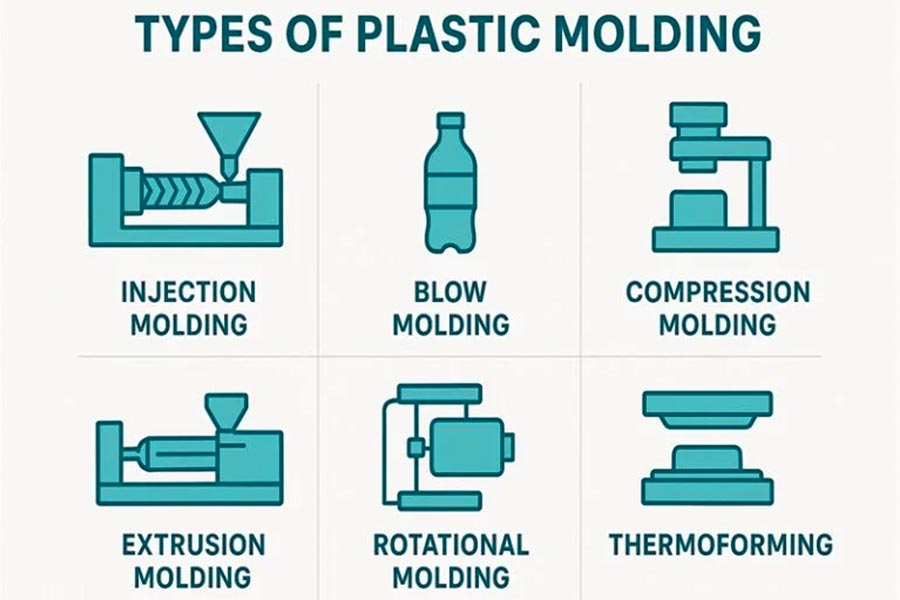

1. Blasenformeln

Das Grundprinzip des Plastikblases besteht darin, Luft in ein Stück erhitztes und weicheres Kunststoff zu blasen. Diese prall gefüllte Kunststoffblase wird weiter ausdehnen, bis sie jede Ecke der Form vollständig füllt und fest zur Form der Form wird. Wenn der Kunststoff abkühlt und verhärtet, öffnen Sie die Form und das neu hergestellte Plastikteil kann herausgenommen werden.

Diese Blasformmethodekann schnell und wirtschaftlich eine große Anzahl von hohlen, einteiligen Plastikteilen produzieren. Weil die Wandstärke der ausgeblasenen Dinge relativ gleichmäßig und relativ dünn ist. Von kleinen wie Getränkeflaschen und Medizinflaschen bis hin zu großen wie Lagertanks und Fässern, solange es sich um einen solchen hohlen Behälter handelt, ist Blasformung besonders gut.

2. Kompressionsformen

Kompressionsformen besteht darin, den vorgeheizten und weicher Kunststoffblock in die erhitzte Form zu legen, dann die Form zu schließen und hart zu drücken, und der Kunststoff wird in die Form der Form gedrückt. Nachdem es abkühlt und verhärtet, öffnen Sie die Form und nehmen Sie die fertigen Teile heraus. Dieser Heizungs- und Druckprozess wird als Aushärtung bezeichnet, wodurch Kunststoffteile stärker und stabiler werden können.

Dieser Prozess ist besonders beliebt. Es wird oft einige verstärkte Kunststoffmaterialien verwendet. Diese Materialien sind an sich stark. In Verbindung mit dem Aushärtungsprozess des Kompressionsformens sind die hergestellten Teile stärker, langlebiger und haben eine längerKunststoff -Injektionsformartikel. Daher ist das Kompressionsformen besonders gut darin, Teile herzustellen, die eine hohe Festigkeit erfordern, wie z. B. Automobilteile, elektrische Teile, Knöpfe an Kleidung und sogar Schlüsselkomponenten in kugelsicheren Westen.

3.. Injektionsformung

Unter vielen Kunststoffformprozessen streckt sich die Injektionsformteile aus der hervorragenden Vielseitigkeit. Es kann effizient Teile mit einer Vielzahl von Größen und Formen produzieren.

Das Grundprinzip der Injektionsformung ist relativ einfach. Geschmolzener Kunststoff wird unter hohem Druck in eine präzise Stahlform injiziert. Die Form enthält einen Hohlraum, der mit der Form des letzten Teils übereinstimmt. Nach dem Abkühlen und Verfestigung wird die Form geöffnet und der geformte Teil durch ein Ejektorsystem ausgeworfen. Obwohl das Prinzip einfach ist, ist die Prozesskontrolle in der tatsächlichen Produktion der Schlüssel, um sicherzustellen, dass Tausende von Teilen sehr konsistent bleiben.

4. Extrusionsformung

Extrusionsformen sind ein bisschen wie das Drücken von Zahnpasta, aber es drückt geschmolzene Kunststoff. Der größte Unterschied zwischen IT und einigen anderen plastischen Verarbeitungsmethoden besteht darin, dass die Form des Formauslasss bestimmt, wie das Endprodukt aussieht. Die Form selbst ist hier eher ein fester Ausgang als ein geschlossener Raum.

Im Extruder befindet sich eine rotierende Schraube, die die Kunststoffpartikel erwärmt und schmilzt, und drückt dann den geschmolzenen Kunststoff nach vorne und erzwingt sie aus der spezifischen Form des Öffnens der Form. Auf diese Weise wird der extrudierte Kunststoffstreifen zur Form der Formöffnung.

GEMEINIGE MORMSPLOFEN UND PRODUKTEMALE:

| Schimmelöffnungsform | Typische extrudierte Produkte |

| Rotundität | Wasserrohre, Getränkestrohhalme, Drahthüllen. |

| Quadrat | Tür- und Fensterdichtungen, dekorative Linien, Profilrahmen. |

| L-Typ | Wandecken, Kantenwächter, Rahmenverstärkung. |

| U-förmig | Rutschenschienen, Kanäle, Wasserführer, dekorative Rillen. |

| T-Typ | Versiegelungsstreifen, Trennwände, dekorative Formteile. |

| I-förmig | Strukturprofile (z. B. leichte Baumaterialien, Trägerstrahlen). |

Das extrudierte Kunststoffprofil entspricht der Schimmelpilzöffnung. Dieser Prozess ist besonders gut darin, Dinge zu machen, die von Anfang bis Ende die gleiche Form haben,insbesondere Produkte, die kontinuierliche Längen erfordern, wie Rohre, Kanäle sowie Tür- und Fensterdichtungen.

5. Rotationsformung

Es ist eine relativ spezielle Methode zur Herstellung von Kunststoffteilen, auch als Rotationsformung bezeichnet. Seine Kernidee besteht darin, Heizung und biaxiale Drehung zu verwenden, damit Pulverplastik an der Innenwand der Form ein integraler Bestandteil der Form bildet.

Der Prozess ist wie folgt:

- Fütterung: Legen Sie das Plastikpulver in eine hohle Form.

- Heizen und Drehen: Die Form wird in den Heizofen geschickt und beginnt sich langsam um zwei vertikale Achsen zu drehen. Auf diese Weise schmilzt das Pulver allmählich und wird mit Heizung und Drehung klebrig und klebt dann gleichmäßig an der inneren Wand der gesamten Form.

- Kühlung und Formen: Wenn sich das Pulver vollständig ausbreitet und in Form verschmolzen, dreht sich die Form weiterhin, während sie abkühlen, damit das plastische Teil im Inneren härten kann.

- Entfernen des Teils: Wenn die Form geöffnet wird, können Sie einen hohlen Teil mit einer vollständigen Form und einer gleichmäßigen Wandstärke herausnehmen.

Dieser Prozess ist kostengünstig und materialsparend.Geeignet für die Herstellung von großen und hohlen Behältern, was sowohl wirtschaftlich als auch umweltfreundlich ist.

Welche Branchen verwenden Kunststoffeinspritzform?

1. Elektronische Geräte

Das Mobiltelefongehäuse in Ihrer Hand, Computertastaturtasten, Anzeigebrahmen, verschiedene Ladegeräte, Steckerschalen, Terminalblöcke innerhalb des Geräts und sogar die Schaltfläche Fernbedienungsschale im Fernseher müssen durch Injektionsformen hergestellt werden. Auf diese Weise können auch viele kleine Teile durchgeführt werden, und die Materialien sind hauptsächlich Thermoplastiker.

2. Automobilindustrie

Hier wird besonders weit verbreitet, hier weit verbreitet!Von den Scheinwerferabdeckungen, Stoßstangen und Gitterdekorationen, die Sie außerhalb des Autos sehen können, bis hin zur Armaturenbrettschale, Klimaanlagen und verschiedenen Taste im Auto, einschließlich einiger Teile im Motorraum, die nicht direkt starker Hitze ausgesetzt sind, werden sie durch Injektionsformen hergestellt. Große Menge und hohe Anforderungen.

3.. Tägliche Konsumgüter

Die Zahnbürstengriffe, Kämme, Waschbecken und Eimer, Kleiderbügelklammern, Mülldosen, verschiedene kleine Werkzeuge in der Küche und Spielzeugschalen, die Sie täglich verwenden, werden durch Injektionsleisten hergestellt. Einfach, billig und praktisch.

4. Medizinische Ausrüstung

Dieser Bereich hat sehr strenge Anforderungen. Der Spritzenkernstab (der Teil, der drückt), einige Geräteschalen, die weder flüssiges Medizin oder Blut kontaktieren müssen, die Abdeckung der Testgeräte, Einweg -Kulturschalen, chirurgische Tabletts usw. Die Anforderungen an Materialien, Umweltrücksicht und Genauigkeit der Produktgröße sind sehr hoch und sie und sie sind siemüssen mit Präzisionsinjektionsformungen hergestellt werden.

5. Industrieprodukte

Zum Beispiel Werkzeuggriffe, Werkzeugkastenschalen,Knopfschalen und Abdeckungen verschiedener Maschinen, Teile an Förderbändern, Lüfterschaufeln und einigen relativ starken Teilen wie Zahnrädern, Riemenscheiben und Rohrverbindungen aus technischen Kunststoffen, langlebig und stark.

Wie wird eine Injektionsformmaschine erfunden?

Eine typische Injektionsformmaschine ist normalerweise eine horizontale lange Streifenstruktur. Seine Kernfunktion besteht darin, Plastikpellets zu schmelzen und sie dann unter hohem Druck in die Form zu injizieren. Die Hauptkomponenten umfassen:

1. Hopper:Befindet sich auf der Rückseite oder oben auf der Maschine, geformt wie ein großer Trichter. Plastische Rohstoffpellets werden von hier aus der Maschine hinzugefügt.

2.Material Zylinder:Ein langer Zylinder, der mit dem Boden des Trichters verbunden ist. Plastikpellets beginnen ihre Reise von hier aus.

3. Umdrehung:Eine dicke Spiralstange, die im Lauf installiert ist, die sich drehen kann. Es wird von einem Motor angetrieben und vermittelt und verdichtet die Plastikpellets beim Drehen während des Betriebs nach vorne.

4. Hochspule:Ein elektrisches Heizelement, das um die Außenwand des Laufs gewickelt ist (normalerweise ein Kreis von Heizgurten). Sie sorgen für Wärme, um die Plastikpellets im Lauf allmählich zu erwärmen und in einen viskosen geschmolzenen Zustand zu schmelzen. Die Lauftemperatur wird normalerweise in Abschnitten genau kontrolliert.

5. Mold Clamping -Gerät:

Dies ist der Eingang und die Kraft der Maschine, die für zwei Kernaktionen verantwortlich ist:

- Lock/Öffnen Sie die Form: Bietet eine enorme Kraft, um die beiden Hälften von fest zu schließendie Form während der Injektion, um dem hohen Druck zu widerstehenWenn der Kunststoff injiziert wird.

- Ausschlägen von Teilen: Nach der Form und Kühlung wird die Form geöffnet und die verfestigten Kunststoffteile werden mit einem Ausschließmechanismus (normalerweise einem Ejektorstift oder einer Ejektorplatte) aus der Form gedrückt.

GEMEINSCHAFTE METHODE:

| Merkmal | Ellbogenstil (mechanisch) | Direkter Druck (hydraulisch) |

| Arbeitsprinzip | Verwenden Sie den Ellbogenverbindungsmechanismus, um die hydraulische Zylinderkraft für die Schimmelpilzverriegelung zu verstärken. | Der hydraulische Zylinder erzeugt und überträgt die Verriegelungskraft direkt und überträgt. |

| Geschwindigkeit | Die Öffnungs- und Schließgeschwindigkeit der Form ist schnell. | Die Öffnungs- und Schließgeschwindigkeit der Form ist relativ langsam. |

| Energieverbrauch | Die Aufrechterhaltung des Druckergieverbrauchs nach Schimmelpilzverriegelung ist relativ niedrig. | Der gesamte Verriegelungsprozess erfordert eine hydraulische Wartung, was zu einem hohen Energieverbrauch führt. |

| Klemmkraft | Der Verriegelungskraftbereich wird normalerweise für kleine und mittelgroße Maschinen verwendet und ist begrenzt. | Die Verriegelungskraft ist groß und gleichmäßig und für große Formen/hohe Verriegelungskraftanforderungen geeignet. |

| Struktur | Die Struktur ist relativ komplex (Verknüpfungsmechanismus). | Die Struktur ist einfacher und direkter. |

| Gemeinsame Anwendungen | Kleine und mittelgroße Injektionsformmaschinen werden verwendet, um kleine oder mittelgroße Teile herzustellen. | Mittelgroße bis große Injektionsformmaschinen werden verwendet, um große, Präzisions- oder hohe Nachfrage -Teile zu erzeugen. |

6.mold:

Dies ist die kerngesprächliche Komponente, die die endgültige Form des Produkts bestimmt. Es besteht normalerweise aus zwei Teilen:

- Fixe Form: Befestigt auf der stationären Seite der Maschine.

- Bewegliche Form: Auf der beweglichen Seite des Klemmgeräts befestigt.

Wenn das Klemmgerät die sich bewegende Form zur festen Form drückt und sie verriegelt, ist die Hohlraum, die sie bilden, die Form des plastischen Teils. Der geschmolzene Kunststoff wird in diesen Hohlraum injiziert, um sich zu formen.

In der Kunststoff -InjektionsformfabrikEs sind diese Teile, die zusammenarbeiten, von Fütterung, Heizung und Schmelzen, Hochdruckinjektion, Schimmelpackungform, Kühlung und Heilung bis zum endgültigen Auswurf von Teilen, um eine effiziente, genaue und großflächige Produktion von Kunststoffprodukten zu erzielen.

Wie macht JS 'Injektionsformprozess Kunststoffteile für Sie geeignet?

Bei JS konzentrieren wir uns darauf, Ihr Design durch Präzisionsinjektionsformtechnologie genau in hochwertige und hochkonsistenzgestellte Kunststoffteile umzuwandeln. Der Schlüssel liegt darin, wie wir es machen:

- Präzisionsform ist der Kern: Wir investieren in die Erstellung hochpräziser Formen, die perfekt zu Ihrem Design passen, was der Eckpfeiler genauer Teilgröße und perfektes Erscheinungsbild ist.

- Material kennen, Sie besser kennen: mit reichhaltiger Erfahrung,Wir helfen Ihnen bei der Auswahl des am besten geeigneten Materialsfür Leistung und Kosten aus einer Vielzahl von Kunststoffen.

- Prozesskontrolle:Unser Ausrüstungs- und IngenieurteamSteuern Sie die Schlüsselparameter wie Temperatur, Druck, Zeit usw. genau, um sicherzustellen, dass jede Teilestapel stabil und zuverlässig ist und Probleme wie Blitz und Schrumpfung reduziert.

- Fast Problemlösung: Von der Designüberprüfung bis zur Produktion nimmt unser Engineering -Team am gesamten Prozess teil, identifiziert und löst potenzielle Probleme schnell und sorgt für eine reibungslose Massenproduktion.

JS wählen,Ein erfahrener Kunststoff -Injektionsformunternehmenbedeutet, dass Sie nicht nur Teile, sondern auch zuverlässige Lösungen von Design bis zur Lieferung sowie einen effizienten, stabilen und Kunststoffteile -Fertigungspartner erhalten, der Ihren strengen Anforderungen entspricht.

Zusammenfassung

Kunststoffeinspritzformung kann verschiedene Produkte von Produkten durch Umlauf der heißen Plastikschmelze für Sekunden von Sekunden vornehmenkleine und präzise medizinische Gerätezu großen Kfz -Teilen. Der Schlüssel ist, die sorgfältige Kontrolle von Design, Materialien, Formen und Parametern zu betrachten.

Ich hoffe, dass die oben genannten Ihnen helfen kann, zu verstehen, wie Injektionsformung funktioniert. Für jedes Kunststoff -Injektionsformunternehmen ist das Beherrschen dieser Technologie die Kernfähigkeit, die Produktherstellung zu realisieren.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine Produktion oder Massenanpassung mit niedriger Volumen handelt, können wir Ihre Bedürfnisse mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenJS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com

FAQs

1. Was ist das Kernprinzip des Plastikinjektionsformens?

Nach dem Schmelzen des Plastikrohstoffs wird es unter hohem Druck in den geschlossenen Schimmelpilzhöhle injiziert, gekühlt und verfestigt und schließlich ausgeworfen, um ein Kunststoffprodukt zu erhalten, das mit der Form des Hohlraums übereinstimmt.

2. Wie funktioniert die Injektionsformmaschine?

Erwärmen und schmelzen Sie die Plastikpartikel, injizieren Sie sie unter hohem Druck in den geschlossenen Schimmelhöhlen, halten Sie den Druck auf, kühlen Sie sie und verfestigen sie, öffnen Sie die Form, werfen Sie das Produkt aus und führen Sie es in einem Zyklus aus.

3.. Was ist die Funktion der Kunststoff -Injektionsformform?

Geben Sie dem geschmolzenen Kunststoff eine genaue Form und Struktur, steuern Sie den plastischen Fluss durch den Hohlraum, kühlen Sie und verfestigen Sie sie schließlich mit spezifischen geometrischen Eigenschaften und dimensionalen Genauigkeit ein Kunststoffprodukt.

4. Was sind die Vorteile von Kunststoffeinspritzformung?

Effiziente Massenproduktion komplexer präziser Kunststoffteile, hoher Produktgenauigkeit mit hoher Produktgenauigkeit, gute Oberflächenqualität und extrem niedrigen Kosten, geeignet für die automatisierte großflächige Produktion

Ressource