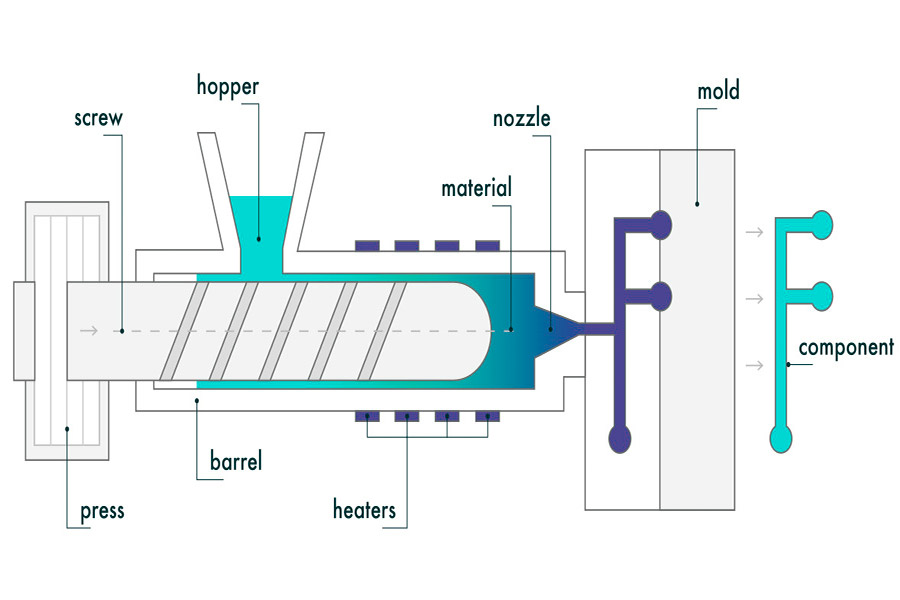

Plastikspritzformungist eines der grundlegendsten und am häufigsten verwendeten Prozesse für die Herstellung von Kunststoffprodukten. Es erwärmt und schmilzt die plastischen Rohstoffe in der Injektionsformmaschine, um sie fließbar zu machen. Unter hohem Druck wird der geschmolzene Kunststoff in einem bestimmten Formraum in einer dicht geschlossenen Stahlform durch die Düse der Maschine mit hoher Geschwindigkeit in einem bestimmten Formraum injiziert. Nachdem der Kunststoff den Hohlraum gefüllt hat, verfestigt er sich mit Hilfe des Kühlsystems innerhalb der Form. Wenn die Form geöffnet wird, kann schließlich ein plastischer Teil mit der genauen Form des Hohlraums erhalten werden.

Die Kraft dieses Prozesses liegt in seiner Fähigkeit, extrem komplexe geometrische Formen effizient und genau zu formen und genau zu formen. Viele dieser Formen sind entweder kostspielig, ineffizient oder einfach unmöglich, indem sie andere Produktionsmethoden haben.

Bevor Sie bewerten, obIhr Projekt eignet sich für Plastik -InjektionsformartikelEs wird hilfreich sein, die folgenden Schlüsselpunkte zu verstehen.

Was ist Plastikspritzform?

Kunststoffeinspritzformung ist die Kernmethode für die Herstellung einer Vielzahl von maßgeschneiderten Kunststoffteilen, ob es sich um tägliche Notwendigkeiten oder High-End-Industrieprodukte handelt.

DerKunststoff -InjektionsformprozessErhitzt und schmilzt zuerst kleine Kunststoffpartikel und zwingt sie dann in den Hohlraum einer Metallform. Nachdem der Kunststoff im Inneren abgekühlt und verhärt wurde und geformt wurde, die Form öffnen, die geformten Teile herausnehmen und im Grunde genommen zur Verwendung bereit sind.

Der größte Vorteil ist, dass es besonders für die Massenproduktion geeignet ist. Erstens gibt es weniger materielle Abfälle, und zweitens können die Kosten für jeden Teil sehr niedrig gehalten werden. Aus diesem Grund verwenden Branchen wie Medizinprodukte, tägliche Konsumgüter und Automobilteile es besonders gern.

JS ist ein branchenführendes Kunststoff-Injektionsformunternehmen. Wenn Sie Plastik -Injektionsformdienste benötigen, können wir es hier tun. Egal, ob es sich um Proof- und Prototypen oder die endgültigen Teile der formalen Produktion handelt, wir können damit umgehen. Die Teile können Ihnen in einem Tag 1 Tag geliefert werden.

Wie macht Plastik -Injektionsformprodukte von Produkten Schritt für Schritt?

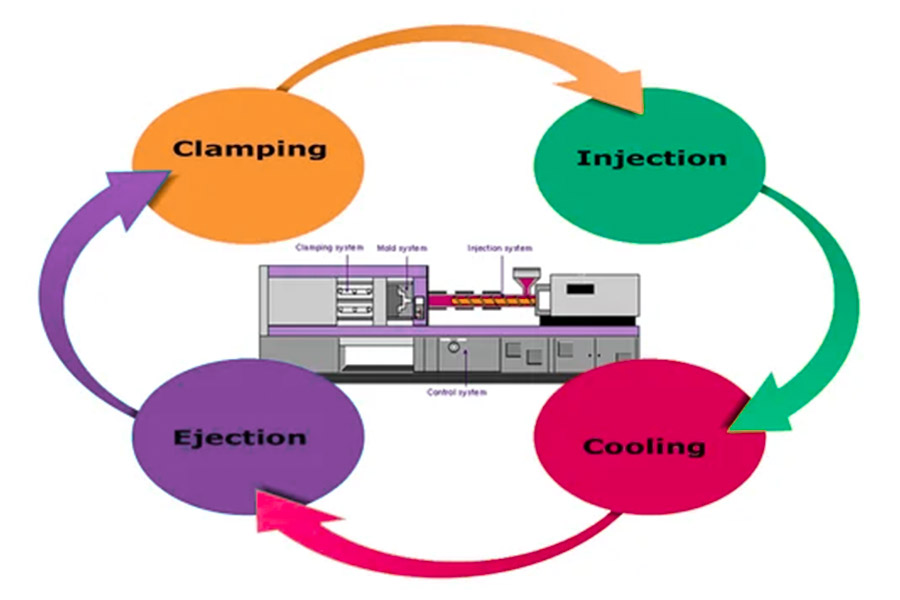

1. Schimmelschließung

Der erste Schritt von Plastik -Injektionsformjobs besteht darin, die Form fest zu schließen. Es gibt normalerweise zwei Hälften der Form in der Injektionsformmaschine. Dieser Schritt besteht darin, die untere Hälfte der Form nach vorne zu bewegen und in die obere Hälfte der Form fest zu passen.

Wenn die beiden Schimmelpilzhälften vollständig geschlossen sind, lassen die erhöhten und vertieften Teile in ihnen (professionell bezeichnete Kerne und Hohlräume) einen Raum in der Mitte. Die Form dieses Raums ist die Form des Plastikprodukts, das wir am Ende herstellen möchten.

Zu diesem Zeitpunkt setzt die Injektionsformmaschine viel Kraft ein, um die Form fest zu versperren. Stellen Sie sicher, dass die oberen und unteren Formen auch angesichts eines starken Injektionsdrucks in den folgenden Schritten zusammenkleben können. Dieser Schritt ist besonders entscheidend dafür, ob ein gutes Produkt später durchgeführt werden kann.

2. Injektion/Füllung

Nachdem die Form fest eingesperrt ist, ist der nächste Schritt dazuIn den Schimmelhöhlen den geschmolzenen Kunststoff injizieren.

Plastikpellets fallen vom Trichter in den erhitzten Lauf. Die rotierende Schraube im Lauf transportiert die Pellets nach vorne, während die externe Erwärmung und seine eigene Reibung verwendet werden, um sie in eine Flüssigkeit namens Schmelze zu schmelzen.

Der geschmolzene Kunststoff wird an das vordere Ende der Schraube geschoben und gesammelt. Nach dem Erreichen des voreingestellten Injektionsvolumens stoppt die Schraube.

Die kritische Injektionsstufe folgt: Das Hydrauliksystem drückt die Schraube mit hoher Geschwindigkeit stark nach vorne nach vorne und injiziert den geschmolzenen Kunststoff durch die Düse und in die Form mit hohem Druck in die Form. Der Kunststoff fließt durch das Läufersystem der Form (einschließlich des Hauptläufers und des Ast -Läufers) und füllt schließlich den Hohlraum, der durch die geschlossene Form gebildet wird.

Das Kernziel dieses Schritts ist es, den gesamten Hohlraum schnell, gleichmäßig und vollständig unter hohem Druck zu füllen. Nur auf diese Weise können alle Details der Form genau repliziert werdenStellen Sie die Genauigkeit der Produktform und -größe sicher.

3. Druck halten

NachDie Plastikschmelze füllt schnell den Formhohlraum unter hohem DruckDie Arbeit ist nicht erledigt. Zu diesem Zeitpunkt entlädt die Maschine die Kraft nicht sofort, sondern hält weiterhin einen bestimmten Injektionsdruck bei. Wir nennen diese Phase den Druck.

Wenn der Kunststoff von einer heißen Flüssigkeit bis zu einem Feststoff abkühlt, schrumpft das Volumen natürlich (genau wie die thermische Expansion und Kontraktion). Wenn der Druck nicht fortgesetzt wird, schrumpft der Kunststoff, der kühlt und verfestigt, und bildet einen Hohlraum im Produkt oder macht die Größe kleiner und die Form verzerrt.

Unterstützen Sie zu diesem Zeitpunkt weiterhin den Kunststoff von hinten, so dass mehr geschmolzene Kunststoff in den Hohlraum hinzugefügt werden kann, um den Teil des Volumens auszugleichen, das aufgrund von Abkühlung und Schrumpfung geräumt ist. Machen Sie das Endprodukt voll, dicht und genau in Größe.

Häufige Referenzen zur Klassifizierung von Kunststoffhalterung sind wie folgt:

| Druckhaltungsbereich (MPA) | Operationsschwierigkeit |

| 80 - 100 | Ideal |

| 100 - 120 | Schwieriger |

| > 120 - 150 | Sehr hoch |

Wenn es 120-150 MPa überschreitet, sind die Anforderungen an Maschinen, Formen und Prozesskontrolle sehr hoch.

4. Kühlung und Verfestigung

Nachdem der geschmolzene Kunststoff die Formhöhle füllt, muss die Form geschlossen gehalten werden, damit der Kunststoff abkühlt und verfestigt wird und von Flüssigkeit zu fest wechselt. Dieser Prozess wird von der natürlichen Schrumpfung des Kunststoffs begleitet.

Schimmelpilzregelung ist der Schlüssel:

- Schimmelpilztemperatur beeinflusst die Produktqualität direkt(wie Verformung, Oberfläche und Größe).

- Normalerweise wird die Form durch heißes Ölkreislauf erhitzt oder schnell durch kaltes Wasserzirkulation abgekühlt.

- Einige Präzisionsprodukte erfordern wechselnde Heizung/Kühlung im selben Zyklus und eine präzise Temperaturregelung.

Die Kühlzeit ist kritisch:

Kunststoffe müssen für eine ausreichende Zeit in der Form abgekühlt werden, bevor sie vollständig härten und einstellen können. Wenn der Zeitraum zu kurz ist, kann das Produkt leicht deformiert und die Größe instabil ist. Wenn die Periode zu lang ist, schafft dies Ineffizienz. Es ist notwendig, den richtigen Zeitpunkt zu finden, damit das Produkt vollständig eingestellt werden kann, und die Größe ist am stabilsten.

Nachdem die Kunststoffteile vollständig gekühlt und verfestigt und hart genug sind, können Sie mit dem nächsten Schritt fortfahren.

5. Schimmelpilze und Auswurf von Teilen

Der nächste Schritt besteht darin, die Form zu öffnen und das geformte Kunststoffprodukt herauszunehmen.

Im Gegensatz zum anfänglichen Schimmelpilzschließvorgang kehrt die untere Form zurück und freisetzt von der oberen Form. Praktischerweise muss ein Stück, das als Ejektor in der Form bezeichnet wird, das neu geformte und gekühlte Produkt von der unteren Form wegschieben.

Diese Auswerfer sind besonders wichtig, insbesondere wenn Produkte mit komplexen Formen oder dicken Wänden hergestellt werden, die nicht leicht zu erfassen sind. Ohne den Auswerfer können einige Produkte in der Form stecken, und es ist fast unmöglich, sie intakt herauszuholen.

Ein weiteres wichtiges Problem besteht darin, sicherzustellen, dass das Produkt nicht an der oberen Form haftet. Weil die obere Form normalerweise nicht mit einem Auswerfer ausgestattet ist. Daher,Entwerfen eines guten EjektorsystemsDamit das Produkt jedes Mal reibungslos fallen kann, ist für die Glätte des gesamten Produktionsprozesses und der Produktqualität besonders wichtig.

Welche Faktoren sollten bei der Gestaltung von Kunststoff -Injektionsformformen berücksichtigt werden?

1. gleichmäßige Wandstärke

Dies hat die oberste Priorität! Eine ungleichmäßige Dicke führt zu unterschiedlichen Kühlgeschwindigkeiten von Teilen. Die dünnen Teile härten zuerst aus und die dicken Teile werden später aushärten. Es ist leicht zu schrumpfen, zu verformen und sogar interne Stressrisse zu erzeugen.

2. Gehen Sie mit den erhöhten Teilen um

Wo die Wurzeln dieser Orte mit der Hauptwand verbunden sind, muss ein abgerundeter Übergang durchgeführt werden. Aber die wichtigste Tatsache ist: Diese abgerundete Ecke darf die Wurzel nicht verdicken! Die Wurzel wird verdickt, die Kühlung wird verzögert und es ist leicht zu schrumpfen und Gruben zu bilden.Beim Entwerfen sollten die abgerundeten Ecken natürlich übergeführt werdenohne die lokale Dicke zu erhöhen.

3. Nutzen Sie die Rippen gut

Geben Sie Rippen in dünne Bereiche oder Schwachstellen des Teils ein. Die Größe der Rippe muss auf ein Minimum gehalten werden (typischerweise 50% -60% der kritischen Wandstärke), und Wurzeln müssen ebenfalls filetiert werden, und diese müssen eine leichte Verjüngung erhalten, sonst werden sie beim Auswurf zerkratzt oder sogar Marmelade.

4. Wahl der Torposition

Das Tor ist die Tür für die Plastikschmelze, um in den Hohlraum zu gelangen, und es ist sehr wichtig, wo sie ausdrücken kann! Wenn das Tor auf einer prominenten äußeren Oberfläche geöffnet ist,Es wird eine hässliche Tormarke hinterlassen. Versuchen Sie, es an einem unauffälligen Ort zu verbergen (z. B. die innere Seite, unter der Rippe und den nach der Montage bedeckten Ort).

Zweitens beeinflusst die Gate -Position die Flussrichtung des Kunststoffs. Machen Sie sich von der Schweißlinie an einem Ort mit hoher Spannung oder hoher Bedeutung, und machen Sie sie in der Lage, den gesamten Hohlraum reibungslos zu fließen.

5. Wählen Sie eine geeignete Abschiedsfläche

Je komplizierter die Struktur der Form, desto größer die Präzisionsanforderungen und je höher das verwendete Qualitätsmaterial, desto niedriger die Kosten der Form selbst.

Betrachten Sie bei der Auswahl der Teilungsoberfläche: Wie kann der Teil auf einfachste Weise erfasst werden? Wo kann man die Teilungslinie so lokalisieren, dass ihre Auswirkung auf das Erscheinungsbild verringert wird?Mehrseitige Teile haben möglicherweise mehr als eine Trennfläche.

6. Kostenüberlegungen

Je komplexer die Formstruktur ist, desto höher die Präzisionsanforderungen und desto besser das verwendete Material, desto teurer wird die Form selbst.

Versuchen Sie beim Entwerfen, die Formstruktur einfach, zuverlässig, einfach zu verarbeiten und einfach zu warten, während die Produktanforderungen erfüllt werden. Wenn es mit einer einfachen Struktur erreicht werden kann, machen Sie es nicht zu kompliziert.

Was sind diePlastikspritzformungMaschinentypen?

In einer plastischen Injektionsformfabrik, Die Auswahl der richtigen Maschine ist der erste Schritt. Heutzutage gibt es drei Mainstream -Maschinentypen: Hydraulik, Elektro und Hybrid, und jeder von ihnen hat seine eigenen Eigenschaften.

1. Hydraulikinjektionsformmaschine

Diese Art von Maschine ist die älteste.Es war die einzige Wahl bis zur japanischen Firmaerfundendie erste elektrische Maschine in den 1980er Jahren. Die Vorteile von hydraulischen Pressen sind sehr real:

- Niedriger Preis: Es ist am günstigsten zu kaufen und für Fabriken mit knappen Budgets geeignet.

- Teileeinsparungen: Falls die Teile gebrochen oder nach Jahren der Verwendung ersetzt werden müssen, sind das Zubehör nicht nur billiger, sondern auch einfacher zu kaufen.

- Langlebig: Seine hydraulischen Teile sind stark und tragen resistent, mit einem langen Lebensdauer, normalerweise bis zu zehn Jahre.

- LEISTUNG: Es kann eine extrem hohe Klemmkraft liefern, die für Produkte mit großer Formgröße oder hohen Anforderungen an die Klemmkraft sehr geeignet ist.

2. Elektrische Injektionsformmaschine

Nach seiner Geburt in den 1980er Jahren wurden elektrische Injektionsformmaschinen schnell populär. Die Vorteile liegen vor uns:

- Hohe Energieeffizienz: Der Motor funktioniert nur bei der Ausführung der Aktion, und er arbeitet so viel wie Strom, im Gegensatz zur Hydraulikpresse, die die Pumpe den ganzen Tag läuft und Strom verschwendet.

- Einfache Wartung: Der größte Vorteil ist, dass hydraulisches Öl nicht verwendet wird! Es besteht kein Risiko für Ölleckage, und es besteht kein häufiges Wechsel von Öl und Filter, was die Kosten für Verbrauchsmaterialien und die Arbeitsbelastung der Wartung verringert.

- Schnelle Geschwindigkeit und hohe Präzision: Alle Aktionen werden von Servomotoren mit digitaler Kontrolle, extrem hoher Wiederholungsgenauigkeit angetrieben, und der Formzyklus ist normalerweise kürzer, und im Grunde ist keine menschliche Überwachung erforderlich.

- Sauber und umweltfreundlich: Das Merkmal von kein Öl ist zu kritisch! Es eignet sich besonders für Felder mit hohen Anforderungen für die Sauberkeit der Produktionsumgebung.wie die Produktion von medizinischen Teilenund es ist besonders sicher, es in einem sauberen Raum zu benutzen.

3. Hybridinjektionsformmaschine

Viele Menschen denken, dass der Mixer die Stärken von Hydraulik und Elektrik absorbiert, hauptsächlich, um sich gegenseitig zu ergänzen. Dies ist in der Tat der Fall:

- Kombination von Stärken: Kombination der Leistungseinsparung und Präzision des Motors mit den Vorteilen der Hydraulikpresse, um eine große Klemmkraft bereitzustellen.

- Hocheffizienzhydraulisches System: Der alte Motor mit fester Geschwindigkeitsölpumpe wird durch einen Variablenfrequenzmotor mit einstellbarer Geschwindigkeit ersetzt. Die Ölpumpe funktioniert nur bei Bedarf und verbessert die Energieverbrauchsrate des Hydrauliksystems erheblich.

- Einfacher Wartung: Die Möglichkeit der Ausfallzeit ist geringer als die von reinem hydraulischem oder reinem Elektro, und die Wartung ist einfacher.

- Hervorragende Kosteneffizienz: Es ist billiger als voll elektrischer und teurer als voll hydraulisch. Es ist eine wirtschaftliche und praktische Wahl,insbesondere für Hersteller von Medizinproduktendie auf Kosteneffizienz achten.

Vergleich von drei Arten von Injektionsformmaschinen:

| Merkmal | Hydraulische Injektionsformmaschine | Elektrische Injektionsformmaschine | Hybridinjektionsformmaschine |

| Preisniveau | ★★★ (niedrig) | ★ (hoch) | ★★ (Mitte) |

| Stromverbrauch | ★ (hoch) | ★★★ (niedrig) | ★★ (Mitte) |

| Wartungsschwierigkeiten /Verbrauchsmaterialien Kosten | ★ (müssen das Öl/Filterelement ändern) | ★★★ (sehr wenig Wartung) | ★★ (moderat) |

| Betriebsgeschwindigkeit und Genauigkeit | ★★ (akzeptabel) | ★★★ (hoch) | ★★★ (hoch) |

| Sauberkeitsniveau | ★ (Aufmerksamkeit sollte auf Ölflecken geschenkt werden) | ★★★ (keine Ölverschmutzung) | ★★ (weniger Ölverschmutzung) |

| Verriegelungskraftfestigkeit | ★★★ (stark) | ★★ (Medium) | ★★★ (stark) |

| Typische Anwendung | Begrenztes Budget, große Artikel und durchschnittliche Sauberkeitsanforderungen. | Hohe Präzisionskomponenten, medizinische saubere Umgebung, Streben nach Effizienz und Präzision. | Einsparende Stromkosteneinsparungen mit starken Fähigkeiten und hohen Anforderungen an die Kosteneffizienz. |

Bei der Auswahl der Verarbeitungsgeräte müssen Plastik -Injektionsformunternehmen daher die spezifischen Anforderungen und Bedingungen der Produktion umfassend berücksichtigen, nicht nur den Preis der Maschine.

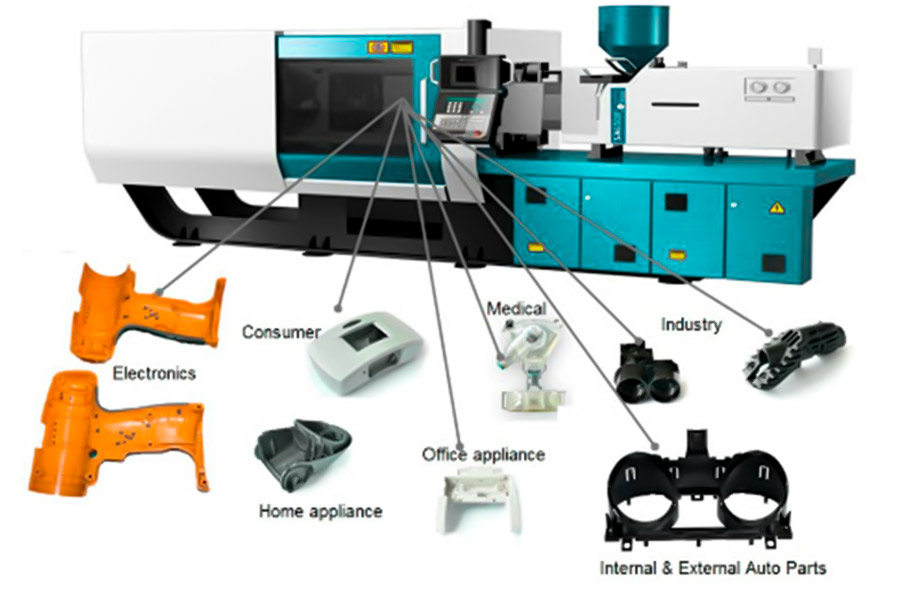

Was sind die wichtigsten Anwendungen von Kunststoffeinspritzformung?

1. Medizinische Industrie

Das medizinische Bereich hat äußerst hohe Anforderungen an die Produktqualität, was in direktem Zusammenhang mit der Patientensicherheit steht. Hier wird hier weit verbreitet, wie verschiedene medizinische Geräte, Einweg -Verbrauchsmaterialien, die üblicherweise in Krankenhäusern, vielen Schlüsselkomponenten und sogar in der Regel verwendet werdenDas gesamte Produkt wird durch Injektionsformung abgeschlossen.

Plastik ist besonders für medizinische Umgebungen geeignet. Erstens hat es eine gute Toleranz gegenüber verschiedenen starken Desinfektionsmitteln, die üblicherweise in Krankenhäusern verwendet werden, und kann wiederholte und strenge Desinfektionsverfahren standhalten. Zweitens ist die Oberfläche einiger spezieller Kunststoffe extrem dicht und hat keine kleinen Löcher, was nicht leicht zu verbergen ist und Bakterien züchtet, was dazu beiträgt, die Ausbreitung von Keimen in der Krankenhausumgebung zu kontrollieren.

2. Elektronikindustrie

Am häufigsten ist es, Muscheln für verschiedene Geräte wie Mobiltelefone herzustellen, TV-Fernbedienungen und Autos Schlüsselschalen, die im Grunde genommen durch Injektionsformmaschinen zugeschnitten sind. Kunststoffe sind für elektronische Produkte geeignet, da sie einigen rauen Umgebungen wie hoher Temperatur oder chemischer Korrosion standhalten können. Bei der Herstellung der Schale müssen Löcher darauf geöffnet werden, um Tasten, Schalter usw. zu installieren. Die Injektionsformteile können direkt in einem Schritt durchgeführt werden, was sehr bequem ist.

3. Automobilindustrie

Viele Plastikteile an Autos werden davon produziert. Zum Beispiel die Stoßstangen, Pedale, Wischerabdeckungen von außen sowie das Armaturenbrett, die Knöpfe, Schalter, Tassenhalter innen, von denen viele aus Kunststoff -Injektionsform bestehen.

Automobilunternehmen verwenden häufig Kunststoff -Injektionsformprozess, was die Dinge schnell, genau und stark macht. Für die groß angelegte Produktion von Autos kann das Kunststoff-Plastik-Injektionsleisten sicherstellen, dass Teile mit genau den gleichen Spezifikationen wiederholt hergestellt werden, was besonders wichtig ist. Zweitens ist Kunststoff viel heller als Metall, was das Auto leichter, aber auch sehr langlebig machen kann, so dass das Auto Kraftstoffeffizienter ist.

4. Luft- und Raumfahrtindustrie

Plastikinjektionsleisten werden auch an vielen Stellen an Flugzeugen und Raketen verwendet. Sein größter Vorteil ist Leichtigkeit! UndEs kann Teile mit komplexen Formen herstellenund kann auch Orte mit hohen Präzisionsanforderungen erfüllen. Zum Beispiel die Klingen von Jet -Motoren, Knöpfe im Cockpit, Joystick -Teile usw.

In dieser sicherheitsbewussten Industrie kann das Injektionsformwerk sicherstellen, dass jeder Teil strengen Sicherheitsstandards entspricht und sehr konsistent ist.

Zusammenfassung

Der Kern des gesamten Zyklus von Kunststoffeinspritzformungen liegt in den vier Schlüsselstadien des Wandels, die der Kunststoff im Inneren der Form unterliegt: Erhitzen und Schmelzen, Injektion, Druckhaltung und Kühlung und Gestaltung. Der gesamte Prozess basiert auf der engen Zusammenarbeit hochautomatisierter Injektionsformmaschinen und gut gemachter Formen.

Um diese effiziente Technologie zu beherrschen, müssen drei Elemente gleichzeitig genau kontrolliert werden: Temperatur, Druck und Zeit. Dies ist der Kernvorteil vonJS bei der Bereitstellung hochwertiger kundenspezifischer Kunststoff-Injektionsformdienste. Wenn Sie mehr über Plastik -Injektionsformdienste erfahren müssen, kontaktieren Sie uns bitte und wir reagieren schnell auf Sie!

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen werden keine Zusicherungen oder Gewährleistungen jeglicher Art oder stillschweigend gemacht. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des KäufersFragen Sie nach einem Angebot für TeileUm die spezifischen Anforderungen für diese Teile zu bestimmen.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit mehr als 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet und ist ISO 9001: 2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine Produktion oder Massenanpassung mit niedriger Volumen handelt, können wir Ihre Bedürfnisse mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. wählenJS -TechnologieEs bedeutet, Effizienz, Qualität und Professionalität zu wählen.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:jsrpm.com

FAQs

1. Was sind die Kernkomponenten der Injektionsformmaschine?

Fass und Schraube, Klemmzylinder und Vorlage, Auswerfermechanismus, hydraulisches/elektrisches System und Steuerungssystem.

2. Welche Rolle spielt der Druck beim Formen?

Der Druck treibt die Kunststoffschmelze an, um die Form schnell zu füllen, den Druck aufrechtzuerhalten, um Schrumpfungen zu verhindern, und stellen Sie sicher, dass die Klemme eng ist und nicht überflutet, was die Produktgenauigkeit und die Qualität der Produktdimension direkt bestimmt.

3. Warum ist die Klemmkraft so wichtig?

Die Klemmkraft muss größer sein als der Injektionsdruck, um die Form fest zu halten. Andernfalls wird die Form geöffnet, wenn der geschmolzene Kunststoff mit hohem Druck eindrückt wird und der Kunststoff herausgedrückt wird, um Blitz zu bilden oder sogar die Ausrüstung zu beschädigen.

V.

Kunststoffeinspritzformung kann komplexe Teile schnell und in großen Mengen erzeugen, mit hoher Präzision und hervorragender Konsistenz, einer Vielzahl von Materialoptionen und hochautomatisierten Prozessen, die sehr geeignet sind, um die kostengünstige Herstellung von großem Maßstab zu erzielen.