Metallstempel ist ein unverzichtbares und effizientes Bildungsprozess in der modernen Herstellung. Es wandelt Metallblätter durch präzise Schimmel- und Hochgeschwindigkeits-Stempelgeräte in komplexe und hohe Präzisionskomponenten um. Data-translateid = "1B7B0AC94EEE3973221C7B029786E2D17" data-pos = "220" data-len = "167" Data-V-7b79c893 = ""> Stempel.

As a pioneer in the industry, JS Manufacturing provides customers with customization solutions for the entire process, from material selection and mold development to mass production, with innovative stamping technology, intelligent production systems, and deep industry insights. Dies ist die optimale Daten-V-7b79c893 = "> Dies ist das optimale Daten-V-7B79C893 =" ". Jedes Metall-Stempelprodukt, sodass der globale High-End-Fertigungssektor fortgesetzt wird.

Was ist Metallstempel?

Metal Stamping-Technologie ist eine Verarbeitungsmethode. flache Metallblätter. Es ist ein effizienter und hochpräziser Bildungsprozess. Durch die Verwendung einer vorgezogenen Formform und Kombination mit der Abwärts-Extrusionskraft einer Presse wird das Metallblech bei Raumtemperatur eine plastische Verformung oder Ablösung durchläuft, um die erforderlichen dreidimensionalen Teile schnell herzustellen. Der gesamte Prozess beinhaltet eine präzise Metallformung, Biegung, Schneiden und andere Prozesse, geeignet für die Herstellung von einfachen bis komplexen Komponenten.

Metall-Stamping-Stamping-Technik. Die folgenden Abgaben. Herstellung komplexer Teile: Was sind die grundlegenden Prozesse der Metallstempel?

1. Data-V-7B79C893 = ""> Progressive Stempel

über mehrere Sätze verknüpfter Metallstöcke, mehrere Prozesse wie Stanzen, Biegung und Bildung werden schrittweise auf einer einzelnen Montage-Linie abgeschlossen. JS Company nimmt die fortschrittliche Schimmelpilztechnologie an von selbst entwickelt, um durch die Form verschiedener Arbeitsstationen kontinuierlich eine effiziente Massenproduktion zu erzielen. für ein Schritt für Schritt stempeln, gleichzeitig beugen und rotieren. The precision of die connecting rod can be ± 0,005 mm, um die Teilkonsistenz zu gewährleisten und die Produktionsgeschwindigkeit um 40%zu erhöhen.

2. Formstempel von Formularen

geeignet für große oder intrizisch geformte Teile, Metallknüfte, die zwischen den Arbeitsstationen mit Roboterarmen oder Förderbändern transportiert werden.

3. Data-Len = "22" Data-V-7b79c893 = ""> Formstempel

speziell für die Biegung von Mehrwinkel-Biege, komplexe Kurvenbildung wird durch horizontal gleitende Metallstempel erreicht. JSs flexibles Formsystem unterstützt die Online -Anpassung der Biegewinkel. Beispielsweise kann ein einzelnes Stempeln Biege in drei verschiedene Richtungen vervollständigen bei der Herstellung elektronischer Komponentenklassen , wodurch die Materialnutzung um 15%erhöht wird. Es ist besonders für Anpassungsaufträge mit kleinen Volumen geeignet.

4. Deep Zeichnung

Durch Strecken des Metallstempels wird Metallblätter zu einem tiefen Hohlraumteile verarbeitet. With advanced die combination and hydraulic mold combination Kompensation, die Deep -Dehing -Technologie von JS kann erfolgreich einen großen Behälter mit einem Durchmesser von 1,5 m und der Oberflächenglattheit ≤ 0,8 μm bilden. Erfüllen Sie die strengen Anforderungen von medizinischen Geräten für makellose Oberflächen.

Was sind die wichtigsten Schritte des Metallstempelprozesses?

1.Material vorbehandelt und Formpassungsanpassung

gemäß der Erfordernis von Teilen auswählen Metallblätter (wie Aluminium, Stahl, Kupferlegierung usw.) und glatte Oberfläche durch Vorbehandlungen wie Vorbereitung wie Nivellierung und Reinigung und Reinigung und Reinigung und Reinigung. JS-LASLAGE DATA-V-7B79C893 = "". Die Dicke-Toleranz (± 0,05 mm) von Metallblättern zur Bildung von Parametern von Hochpreisträgermodell gestempelt.

2.Mold Design und Inbetriebnahme

Basierend auf dem 3D-Modell der Teile wird die Geometrie- und Stempelpfad der Metallstempelform ausgelegt, und die Stressverteilung der Den wird durch Cae-Simulation optimiert. für Um ein Riss zu verhindern, kann das unabhängige Formverarbeitungszentrum von JS das Polieren des Mikrometerpegels abschließen, um die Oberflächenrauheit RA ≤ 0,4 μm zu gewährleisten.

3.Stamping und Bildungsstufe

die Metallplatte auf der Presse Tabelle legen für Beispiele. Kontrollmaterialfluss und Verhindern von Falten oder Rissen und JS 'Echtzeit-Druck-Rückkopplungssystem kann den Kantendruck dynamisch einstellen, um die Ertragsrate auf 99,2%zu erhöhen.

4. Postbehandlungs- und Oberflächenoptimierung

Metallstempelprodukte sind beschnitten, umgeschnitten oder elektrolytisch Polieren, um die Burrs zu entfernen und das Finish zu verbessern. ">

5. Überprüfung und Datenverschluss

Die dimensionale Genauigkeit von Metallstempelteilen (z. B. Lochabstand ≤ 0,01 mm) wurde unter Verwendung von CMM- oder optischem Scannen verifiziert, und die Formparameter und die Produktionsdaten wurden durch das MES-System verfolgt. Js. Level Defekte Echtzeit, um eine Stapelkonsistenz zu gewährleisten.

Was sind die Arten von Metallstempelformen?

stanzen Form : verwendet, um Metallblätter zu trennen, das Schneiden, das Stanzen, das Schneiden und andere Verfahren zu vervollständigen, um die erforderlichen Konturen oder Löcher zu erhalten. The core of the die is the combination of concave die and konkav sterben. Die Präzision der Stanzfreiheit bestimmt die Qualität des Abschnitts. "> ">

biege Form : Biegung Metallplatte in einem bestimmten Winkel oder einer bestimmten Form (z. B. U-Form, V-Form) und vervollständigen Sie die Biegung durch eine Kombination aus Druckkonvex und konkaver Stempel unter Berücksichtigung der Rückerstattungskompensation.

vertieft Form : Flachküche in hohle dreidimensionale Teile (wie Becher oder Zylinder) durch konvexe Pressen konkave Formen erfordert die Kontrolle über Falten und Risse. -Ags. Panzer usw.

verwendet für die lokale Plastikdeformation von Metallblechen, wie Brudel, Ripping, und Verengung des Hals, wobei der Material ausgewählt wird, und das Material ausdehnt, wobei der Material ausgewählt wird, wobei Material ausgewählt wird. href = "https://jsrpm.com/contact-us"> geeignet für die Verarbeitung komplexer gebogen

composit Form : vervollständigt mehrere Schritte wie Stempeln, Schneiden, Formteilen usw. -Smalldaten- und Massive-VAL-VOL-VOLL-VORGELUNG VON MASSIGKEIT VON MASSIGKEIT UND MASSIGE VERWALTEN. mit hoher Präzision und Mehrprozess.

Enter Form (kontinuierlich

Einspur-Formform: Nur ein Stempeln (wie Stempeln oder Schneiden), einfache Struktur, niedrige Kosten, geeignet für small-slypps. Verarbeitung.

Composite Form : Mehrere Prozesse (wie Schneiden und Dehnen) bei derselben Workstation. progressives Form : kontinuierliche Verarbeitung (Stempel → Biegen → Schneiden) in verschiedenen Arbeitsplätzen.

Wie kann das Riss beim Stempeln von Ultra-dünnem Metallblech (<0,1 mm) verhindern?

werden eingeführt:

| Art der Technologie | Kernprinzipien | Spezifische Maßnahmen | Anwendbare Szenarien | Anti-Tear-Effekt |

| Formoptimierung | Spannungskonzentration reduzieren. | Gradient R-Angle Form + Progressive Stempel. | Präzisionsstempel (wie Sensorgehäuse). | Tränenrisiko ↓ 40%. |

| Materialauswahl | Erhöht die Skalierbarkeit. | Aluminiumfolie/geglühtes Edelstahl. | Große Verformungsform (wie Batteriegehäuse). | Die Frakturzähigkeit stieg um 25%. |

| Prozesskontrolle | Druck und Geschwindigkeit optimieren. | Servo Press+Stempel mit niedriger Geschwindigkeit. | Hochgeschwindigkeit kontinuierliche Produktion. | Die Ertragsrate stieg um 35%. |

| Schmierbehandlung | Verringerung der Reibungswiderstand. | Waterborne Schmiermittel+DLC-Beschichtung. | Stempel der Hochgeschwindigkeitsgenauigkeit. | Oberflächenkratzer ↓ 90%. |

| Flexibler Form | Pufferdruckschwankungen. | Polyurethan Weiche Form+Luftkissenhilfe. | Dünnwandige Verbundkomponenten (wie Mikroskoffer). | Tränenrate ↓ 50%. |

Stamping on metal compatibility:

- Ultra-Dünnmetallstempel erfordert Flexibilität der Sterbe und dynamische Anpassung der Prozessparameter (z. B. Echtzeit-Feedback aus Servo-Pressen).

- Flexible Formen wie Polyurethan, absorbieren lokale Spannungen während des Materialflusses und vermeiden Sie harten Kontakte.

- Technologie-Synergie:

Schimmelpilzoptimierung+Schmiermittelbehandlung: Reduzieren Sie den Materialflusswiderstand und Schimmelpilze, geeignet für weiche Materialien wie Aluminumfolie.

geeignet.Step-stamping + flexible die: Phased deformation reduces single load, suitable for mass production of ultra-thin battery housing.

What type of process is required for titanium alloy stamping?

Titanium alloy stamping requires hot stamping or hot stamping combined with high-precision CNC machining and special mold technology. The specific reasons are as Folgt:

1.High temperature plasticity improvement

Titanium alloy have high hardness and resistance to deformation and are prone to cracking when pressed at room temperature. By heating the material to 600-850℃ (hot stamping) or 300-500℃ (warm stamping), the plasticity of the material can be greatly improved, forming difficulty reduced and the rebound minimized.

2.Precision CNC auxiliary processing

Combined with JS company's ±0.005mm high-precision CNC equipment, titanium alloy parts can be pressed for precision polishing at the micrometer level to meet stringent tolerance requirements in aerospace, medical, and other fields.

3.Special molds and lubrication technology

Adopt high temperature resistant mold materials(such as tungsten steel or ceramic coated mold), combine nitrogen or graphite lubricants, prevent mold wear and titanium alloy bond, prolong mold life.

4.Surface treatment matching

After stamping, titanium alloys needs to be anodized, sandblasted or chemically passivated to improve its corrosion resistance and appearance. It is also an extension JS company's material processing technology.

How to deal with zero gravity environment in space metal stamping?

1.Material fixation technology in microgravity environment

Electromagnetic adsorption and vacuum clamping are used to overcome the limitation of traditional mechanical fixation.JS's automation system adjusts the clamping force in real time, ensuring the metal retains a positioning accuracy of 0.02mm even in weightlessness. The tolerance control of the numerical control equipment reaches ±0.005mm, which satisfies the strict requirement for the precision of spacecraft docking mechanisms.

2.Intelligent flow reconstruction

Through the cooperative operation of industrial robot clusters, JS detects micro-scale displacement by gravity-free compensation algorithm and realizes automatic adjustment of stamping parameters. Its adaptive control system can control the machining error rate to less than 0.3%. The technology has been demonstrated in the production of satellite solar panel supports, with a 40% increase in productivity.

3.Improving adaptability to vacuum-environment processes

The inert gas shielding arc cladding technology used to solve the problem of metal oxidation in vacuum. JS laboratory data show that 15μm of dense oxide film is formed on the surface of titanium alloy surface treated by this process.

4.Optimization of lightweight structural design

Based on 3D printing additive manufacturing technology, JS can achieve integrated topology optimized structures. A case study of a certain type of rocket fuel nozzle shows that through lattice structure design, the weight is reduced by 45%, the pressure bearing capacity reaches 1.8 times that of traditional technology, and the space load requirement is perfectly balanced.

5.Extreme environment simulation verification system

A comprehensive testing platform consisting of vacuum chamber, centrifuges and thermal shock chamber was established, capable of simulating temperature gradients ranging from -180°C to +300°C and 10^-6Pa degree. In vacuum environment, the fatigue life of the validated product increased to more than 5 times the ground condition.

What are the common surface treatment methods for aluminum stamping?

1.Anodizing

- Function: To improve hardness, corrosion resistance and abrasion resistance by electrolysis and forming oxide film on aluminum surface.

- Commonly used in stamping metal forming parts (such as automobile chassis parts, 3C product shells, etc.), the oxide film thickness can reach 15-50μm, which can significantly improve the scratch resistance of the surface.

2.Electroplating

- Function: Coating aluminum surface with metal layers (e.g. nickel, chromium, zinc) to improve conductivity, reflectivity or rust resistance.

- Before plating, the stamp metal needs to be pickled and activated to ensure the adhesion of the coating. nickel plating treatment, for example, can improve the life of plugs and sockets in electronic connector components.

3.Spraying

- Features: Color customization and corrosion protection through electrostatic spraying or fluorocarbon coating.

- Suitable for complex stamping metal surfaces (such as home appliance and lighting fixtures), phosphorylation is required prior to spraying to enhance coating adhesion, which can be 60-120μm film thickness.

4.Chromate Conversion Coating

- Function: To form a passivation film by chromate solution, prevent rust and improve welding performance.

- Used in stamp metal welding (such as car battery trays), the thickness of the film is about 1-3μm, which takes into account environmental protection and corrosion resistance.

5.Polishing/Brushing

- Function: Mechanical or chemical polishing eliminates stamping marks and improves surface smoothness.

- Mirror mirror polishing (Ra ≤0.1μm) meets the requirements of optical devices for stamping metal molds such as aluminum heat sinks.

What are the technological advantages of JS company in the field of metal stamping?

1.Ultra-high precision machining: With advanced CNC technology (such as CNC), tolerance of ±0.005mm can be achieved to meet the requirements of precision parts.

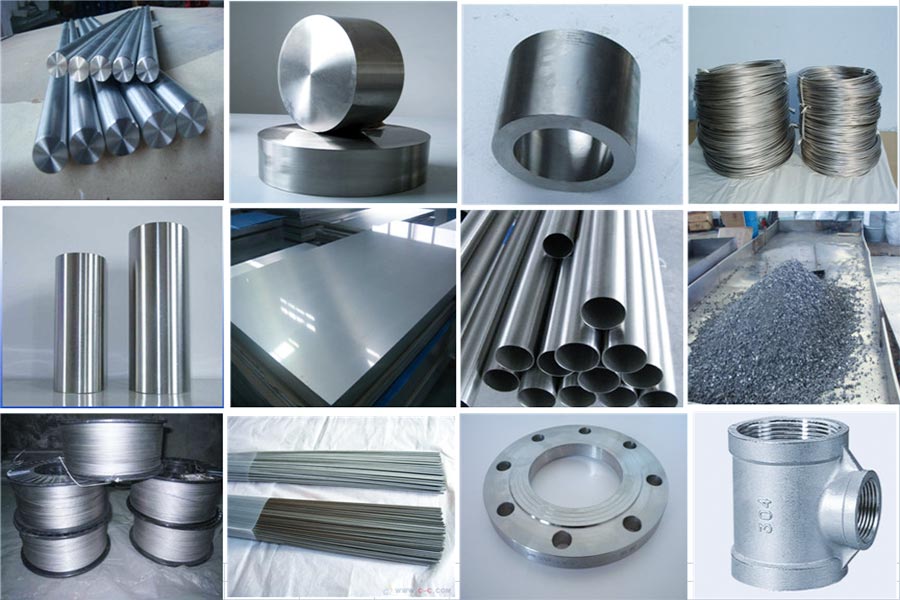

2.Multi material adaptation: Supports stamping of materials such as metals and composites and has processed more than 50 materials in the past year.

3.Process efficiency: 98% of orders are delivered on time, project cycles are reduced by an average of 15%, and stamping lead times are optimized.

4.Cost control: Reduce production cost by 20% and improve resource utilization through process optimization.

5.Green manufacturing: Reduce energy energy consumption and waste by 20% using energy-efficient equipment and material recycling systems.

Summary

In the metal stamping industry, the performance of metal stamp is closely related to the accuracy and quality of the final product, and to achieve this goal, it must rely on high-precision pre-processing technology. Through steps such as surface cleaning, deburring, annealing, and surface modification (such as phosphating and lubricating coatings), not only can the ductility of metal materials be significantly improved and the risk of cracking or oxidation during stamping be reduced, but it can also lay a solid foundation for subsequent metal stamping operations.

JS combines high-precision CNC machining technology with environmentally friendly processes, incorporating the concept of sustainable development into the pre-processing stage, ensuring that metal stamping parts can maintain consistency whether they are structurally complex or mass-produced. This full process optimization from material preparation to finished product delivery not only improves production efficiency (reducing project cycle by 15%), but also promotes the industry's transformation towards high efficiency, low consumption, and high added value through technological innovation.

Haftungsausschluss

The content on this page is for general reference only. JS Series makes no express or implied warranties regarding the accuracy, timeliness, or applicability of the information provided. Users should not assume that the product specifications, technical parameters, performance indicators, or quality commitments of third-party suppliers are completely consistent with the content displayed on this platform. The specific design feature, material standards, and process requirements of the product should be based on the actual order agreement. It is recommended that the purchaser proactively request a formal quotation and verify product details before the transaction. For further confirmation, please contact our customer service team for professional support.

JS-Team

JS is an industry leading provider of customized manufacturing services, dedicated to providing customers with high-precision and high-efficiency one-stop manufacturing solutions. With over 20 years of industry experience, we have successfully provided professional CNC machining, sheet metal manufacturing, 3D printing, injection molding, metal stamping and other services to more than 5000 enterprises, covering multiple fields such as aerospace, medical, automotive, electronics, etc.

We have a modern factory certified with ISO 9001:2015, equipped with over 100 advanced five axis machining centers to ensure that every product meets the highest quality standards. Our service network covers over 150 countries worldwide, providing 24-hour rapid response for both small-scale trial production and large-scale production, ensuring efficient progress of your project.

Choosing JS Team means choosing manufacturing partners with excellent quality, precise delivery, and trustworthiness.

For more information, please visit the official website: jsrpm.com

FAQs

1.What is the difference between stamping and casting?

Stamping is a cold machining process in which metal plates is pressed into shape by die. It is high efficiency andprecision and is suitable for thin plate parts. Casting is a thermal process in which molten metal is poured into molds to form complex shapes, but with low precision.

2.How important are molds to stamping?

Mold is the core tool of stamping, which determines the shape, precision and efficiency of parts. Without the die, stamping is impossible, its design directly affects the product pass rate and production cost, is the soul of stamping technology.

3.What should be paid attention to when stamping stainless steel?

Stainless steel stamping requires the use of high-hardness die, control stamping speed, stamping with lubricating oil, and annealing in time to eliminate hardening of workpiece, to avoid cracking and excessive mold wear.

4.What thickness of metal is required for stamping automotive parts?

The thickness of the sheet metal commonly used for stamping automobile parts is 0.6-2.5mm. Body coverings (such as car doors) are mainly made of 0.6-1.2mm ordinary steel plates, while structural components (such as collision beams) are made of 1.2-2.5mm high strength steel with balanced strength and molding.