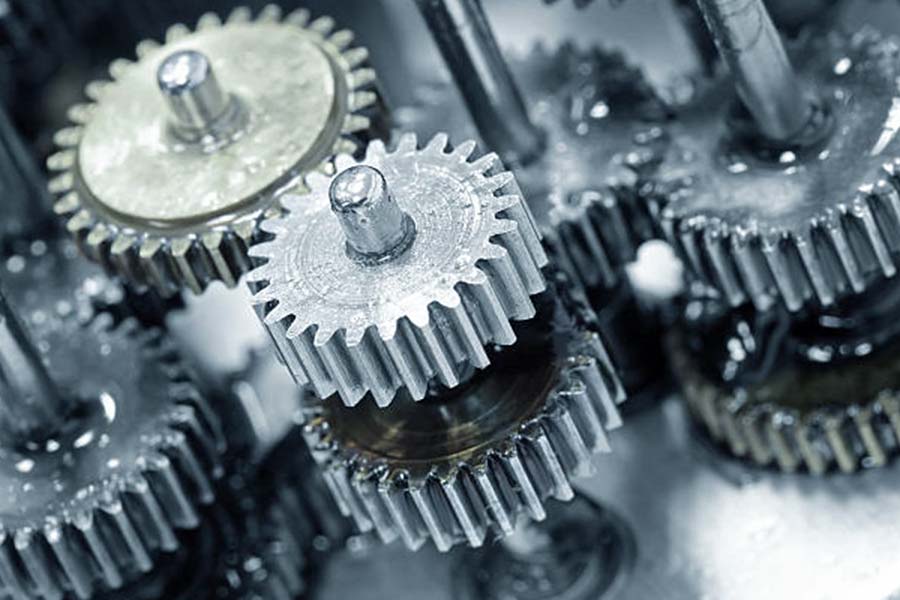

Haben Sie sich jemals gefragt, wie sich die Machinen bewegen? Diese kleinen Zahnräder sehen möglicherweise nicht sehr gut aus, spielen jedoch eine sehr wichtige Rolle in Maschinen. Von Autos bis hin zu großen Fabrikgeräten sind diese Zahnräder, die normalerweise von wenigen Millimetern bis zu zehn Millimetern im Durchmesser liegen, Schlüsselteile für den Maschinenbetrieb in vielen Feldern. Ritzel bestehen häufig aus starken Metallen wie Stahl oder Messing oder Kunststoff, wenn sie leichter sein müssen.

Lassen Sie mich Ihnen als nächstes zeigen, was Stifte sind und wie man sie betätigt und wie flexible Klebungen eine Vielzahl von Aufgaben in verschiedenen Branchen ausführen können.

Was ist Pinion -Bearbeitung?

In einfachen Worten ist a Pinion ist ein kleines zylindrisches Rad mit Zähnen darauf. Es macht hauptsächlich eine Sache in einer Maschine, die ein größeres Zahnrad zum Drehen fahren oder fahren soll. Das große Zahnrad, das von ihm angetrieben wird, wird normalerweise als großes Zahnrad oder ein Wingsgetriebe bezeichnet. Die Zähne am Ritzel sind speziell so ausgelegt, dass sie fest auf die Zähne des großen Zahnrads passen. Durch diese enge Passform kann der Ritzel die Rotationskraft von einem rotierenden Teil (wir nennen sie eine Achse) auf eine andere Achse übertragen.

Wie es funktioniert:

Erstens ein ungefähr geformtes Stück Metallmaterial (Ausrüstung leer) fest auf die Workbench oder Chuck der Maschine, um sicherzustellen, dass es sich nicht bewegt.

Die Maschine dreht oder bewegt sich mit sehr harten Werkzeugen (z. B. Drehwerkzeuge , Mahlschneider und Kochfelder). Diese Werkzeuge "nagen" das überschüssige Material auf dem Zahnrad leere nach und nach nach dem festgelegten Pfad. Dieser Schritt besteht hauptsächlich dazu, den größten Teil des unnötigen Metalls schnell zu entfernen und den allgemeinen Umriss der Ritzel zu machen.

Nach der groben Verarbeitung ist das Zahnrad nicht präzise und glatt genug. Zu diesem Zeitpunkt wird ein feineres Werkzeug mit einer langsameren Geschwindigkeit verwendet, um die Oberfläche der Zahnradzähne fein zu schneiden oder zu mahlen. Dieser Schritt ist am kritischsten. Der Zweck besteht darin, jeden Zahn die gleiche Form, Größe und Winkel zu haben, und Die Oberfläche ist sehr reibungslos , um sicherzustellen, dass die Ausrüstung glatt wird, leise, und das Stromübertrag ist genau.

Nachdem jeder Zahn von der Maschine verarbeitet wurde, wird die Zahnradrose durch einen festen Winkel sehr genau gedreht (dieser Vorgang wird als Indexierung bezeichnet) und dann wird der nächste Zahn verarbeitet.

Nachdem die Kleber verarbeitet wurden, kann es nicht direkt verwendet werden. Spezielle Werkzeuge müssen verwendet werden, um sorgfältig zu messen und zu prüfen, ob Größe, Form, Oberflächenbeschaffung und Abstand zwischen den Zähnen der Ritzel in vollem Umfang den Anforderungen der Zeichnungen entsprechen. Nur Zahnräder, die die Inspektion bestehen, können zusammengestellt und verwendet werden.

Was ist der Zweck der Pinionbearbeitung?

Der Kernzweck von Pinion-Bearbeitung ist eigentlich sehr klar, was eine Ausrüstung mit präziser Größe, perfekter Zahnform, glatte Oberfläche und starker und dauerhaft erstellen soll. Insbesondere soll die folgenden Schlüsselpunkte erreicht werden:

1. Genaue Kraftübertragung

Die Hauptaufgabe des Ritzels besteht darin, eng mit einem anderen Gang (großer Zahnrad oder Rack) zusammenzuarbeiten, um die Leistung und Bewegung der Rotation genau zu übertragen. Die Verarbeitung sorgt dafür

2. Glatte Rotation

Wenn das Zahnrad beim Drehen stolpert oder ein hartes Geräusch macht, funktioniert es definitiv nicht. Präzisionsbearbeitung kann die Zahnrad -Zahnoberfläche sehr glatt machen, und der passende Clearance zwischen den Zähnen ist genau richtig. Auf diese Weise kann sich das Zahnrad mit hoher Geschwindigkeit reibungslos und leise drehen, Vibrationen und Verschleiß reduzieren und die gesamte Maschine reibungsloser und eine längere Lebensdauer haben.

3. Langlebig

Ritzel stehen bei der Arbeit unter großem Druck und Reibung. Die Verarbeitung (insbesondere die Wärmebehandlung und das Fertigstellen) kann Die Ritzeloberfläche härter und weastressistantes und die interne Struktur härter machen. Auf diese Weise kann es langfristig standhalten und nicht leicht zu verformen, zu schnell zu verformen oder plötzlich zu brechen.

4. Perfektes Match

Jeder Ritzel ist nicht isoliert, es ist für eine bestimmte Maschine oder Ausrüstung ausgelegt. Die Verarbeitung soll die Anforderungen der Entwurfszeichnungen vollständig erfüllen, unabhängig davon, ob es sich um die Anzahl der Zähne, Modul (Zahngrößesparameter), Druckwinkel oder andere Abmessungen handelt. Nur wenn es perfekt verarbeitet wird, kann es in der Ausrüstung fest installiert werden, arbeiten Sie mit anderen Teilen und spielen Sie seine zuständige Funktion.

Was sind die üblichen Methoden zum Bearbeiten von Ritzel Zahnrädern?

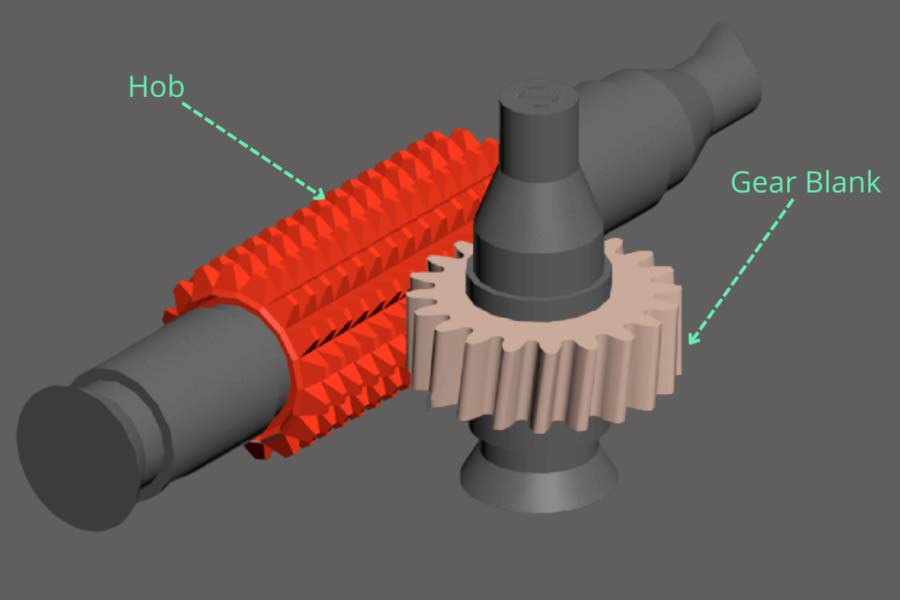

1. Ausrüstung Hobbing

Dies ist derzeit die am häufigsten verwendete und effizienteste Methode. Es wird ein Werkzeug verwendet (ein Kochfeld) mit einer Form ähnlich wie ein Wurm oder eine Zahnschraube. Es entspricht der Zahnform des verarbeiteten Ritzelrads.

Während der Verarbeitung dreht sich das Kochfeld unter hohe Geschwindigkeit zum Schneiden und bewegt sich gleichzeitig langsam entlang der Breite des Zahnrads, und die Drehgeschwindigkeiten der beiden sind streng übereinstimmend. Die Zahnform des Kochfelds schneidet kontinuierlich Zahnrillen auf der Lücke aus. Diese Methode ist sehr vielseitig und kann zylindrische Sporn-, Helik- und Fischgräten mit guter Genauigkeit und Effizienz verarbeiten.

2. Zahnradformung

Diese Methode ist besonders geeignet, um interne Zahnräder zu verarbeiten

Während der Verarbeitung macht der Ritzelradformungsschneider eine schnelle Rück- und Abwärtsbewegung (Schneidbewegung), und gleichzeitig dreht sich der Zahnradformungsschneider und das Getriebeblind wie ein Paar Meshing -Zahnräder (dies wird als Entwicklungsbewegung bezeichnet). Jedes Mal, wenn das Werkzeug eingefügt wird, dreht es sich ein wenig und die Lücke dreht sich auch etwas zu Stück zu Stück und die Zahnform. Die Werkzeugstruktur ist im Vergleich zum Zahnrad -Hobbing relativ einfach. 3. Ausrüstungsmahlen ähnlich wie Mahlen -Grooves mit einer gewöhnlichen Fräsmaschine. Verwenden Sie einen Scheibenfräsenschneider oder einen Fingerfräsenschneider mit der gleichen Form wie die Zahnrille. Während der Verarbeitung wird der Ritzelgetriebe auf einer Drehtabelle festgelegt, die indiziert werden kann. Das Mühlenschneider dreht sich und schneidet . Nach dem Mahlen einer Zahnrille stoppt es und dreht den Zahnrad um einen Zahnwinkel (Indizierung) und verarbeitet dann die nächste Zahnrille. Auf diese Weise werden die Zähne nacheinander hergestellt. Diese Methode ist relativ einfach und direkt und erfordert keine komplexen Zahnradmaschinenmaschinen. Es ist besonders geeignet für einzelne Stück-, Small-Batch-Produktion , Reparatur oder Verarbeitung sehr großer und großer Modul-Zahnräder. Der Nachteil ist jedoch eine geringe Effizienz und eine relativ schlechte Präzision, da jeder Zahn getrennt verarbeitet wird, was anfällig für kumulative Fehler ist. 4. Drahtschneiden Diese Methode erfordert kein Kontakt mit dem Schneiden und eignet sich besonders für die Verarbeitung von Klebern, die nach dem Löschen sehr schwierig werden, oder Ausrüstung mit komplexen Formen und dünnen Blättern . Ein sich bewegender dünner Metalldraht (Elektrodendraht) wird eingeschaltet, um Entladungsfunken zwischen dem Elektrodendraht und dem Zahnrad zu erzeugen. Die hohe Temperatur des elektrischen Funkens schlägt nach und nach das Metall, und das Zahnradprofil wird entlang des eingestellten Zahnradprofils geschnitten. Es ist eine gute Wahl für Ritzelgetriebe mit kleinen Chargen, hohen Härte und komplexen Formen. Die Verarbeitungsgeschwindigkeit ist jedoch relativ langsam und die Kosten werden relativ hoch sein. 5. Pulvermetallurgie Dies ist ein nicht geschnittener Formungsprozess, der für Massenproduktion von Pinion-Zahnrädern mit weniger komplexen Strukturen geeignet ist . Das gemischte Metallpulver wird in eine Form gelegt, die der Form des Zahnrads entspricht, mit großem Druck in Form gedrückt wird, und dann in einen Hochtemperaturofen zum Sintern in feste Getriebeteile geschickt wird. Diese Methode kann ein vollständiges Zahnprofil mit extrem hoher Effizienz und fast ohne Abfall erzeugen. Die Präzision und Stärke der produzierten Zahnräder sind normalerweise nicht so hoch wie die durch Schneiden erzeugten, und die Komplexität der Form ist auch durch die Form begrenzt. Im Folgenden finden Sie die wichtigsten Funktionen dieser Verarbeitungsmethoden:

| Verarbeitung | Typisch anwendbarer Modul (mm) | Typisches Zahnprofil Genauigkeitsniveau (ISO) | Messbare Zahnradtypen | Oberflächenrauheit RA (μm) |

| Zahnrad-Hobbing | 0,5 - 10+ | it7-it9 | Externe gerade Zähne, externe schräge Zähne und äußere helikale Zähne. | 1.6 - 6.3 |

| Zahnradformung | 0,5 - 8 | it7-it9 | Interne Ausrüstung, Multi-Gang, externes Sporngetriebe, Außenhelikesgetriebe. | 1.6 - 6.3 |

| Mühlenzähne | 1 - 20+ | IT9-IT11 | Externe gerade Zähne und externe schräge Zähne (begrenzt). | 3.2 - 12,5 |

| Drahtausschneiden | 0.2 - 5 | IT5-IT7 | Jede Form externer/innerer Zähne (wie dünne Blätter, unregelmäßige Formen). | 0.8-1.6 (langsames Wanderdraht) |

| Pulvermetallurgie | 0.3 - 5 | IT8-IT11 | Eine relativ einfache externe gerade/helikale Zahnstruktur. | 3.2-6.3 (Sinterd State) |

Beschreibung:

- Modul (MM): Je größer der Wert ist, desto größer und stärker die Zähne.

- Zahnprofilgenauigkeit (ISO): Je kleiner der IT -Wert ist, desto höher die Genauigkeit, desto glatter ist das Zahnradgetriebe und desto niedriger das Rauschen.

- Oberflächenrauheit RA (μm): Je kleiner der Wert ist, desto glatter die Oberfläche, desto niedriger die Reibung und je länger die Lebensdauer.

Welche Branchen verwenden häufig eine Pinionbearbeitung?

1. Automobilindustrie

- Differential: Dies ist einer der "Hauptschlachtfelder" von Ritzelgetragen. Wenn sich ein Auto dreht, müssen sich die inneren und äußeren Räder mit unterschiedlichen Raten drehen. Das Klingelrad und der Ritzel in der differentiellen Synchronisierung Um die Stromversorgung flexibel zu übertragen, damit die Kurve reibungslos und sicher ist. Ohne es wäre es für das Auto schwierig, sich zu drehen.

- Lenksystem: Warum landet die Leistung auf den Rädern, wenn Sie das Lenkrad drehen? Es enthält einen Ritzel innerhalb, der die Drehung des Lenkrads direkt in eine Ziehung der Räder zum Bewegen übersetzt, und das Feedback ist sofort und direkt.

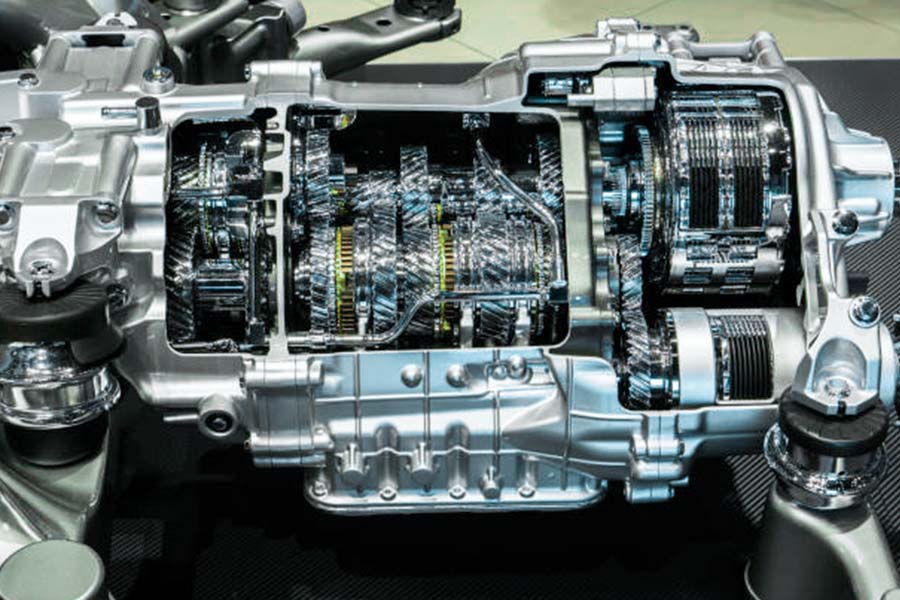

- Getriebe: Es gibt Gänge unterschiedlicher Größen im Inneren, aber es gibt auch zusätzliche kleinere Zahnräder, die auch benötigt werden, um die Stromversorgung zwischen den alternativen Zahnrädern zu verschieben und zu übertragen, damit sich das Automobil bewegen und anhalten kann, und das Verschiebung des Zahnrads ist glatt.

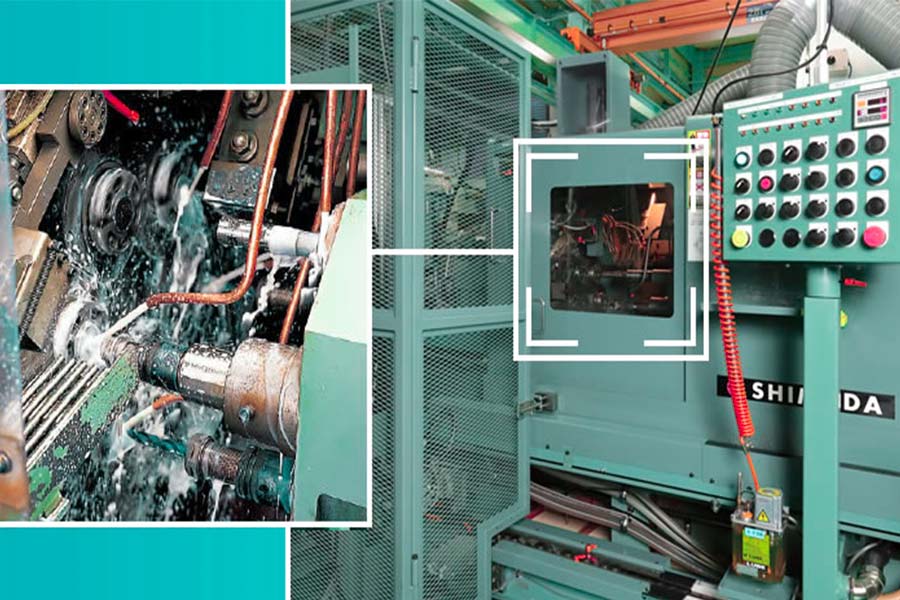

2. Ausrüstung für die Industrie

- Werkzeugmaschinen: im Futtersystem und Spindelantrieb von Fräsenmaschinen , Bearbeitungszentren und Drehstoffe, Miniatausrüstung sind für die Steuerung der Geschwindigkeit und Position von Werkzeugen oder Arbeiten mit den Arbeiten mit der Zuschauer.

- Roboter: Ein Großteil der Flexibilität der Gelenke der Roboter stützt sich auf hochpräzise Ritzergetriebe.

- Verschiedene Leitungsproduktionsausrüstung: Von Lebensmitteln für das Drucken von Geräten zum Druckgerät, wenn es um Timing, quantitative und Positionierungsbewegungen oder -übertragung geht, können Sie fast stillschweigender Ritzer laufen, damit der Produktionsschlag nie unterbrochen wird.

3. Luft- und Raumfahrt

- Motoren: Flugzeugmotoren enthalten viele Getriebe, und Ritzelgeräte sind dafür verantwortlich, das Drehmoment und die Geschwindigkeit großer Zubehör wie Generatoren und Kraftstoffpumpen genau zu steuern. Es kann keine Fehler geben, die direkte Verknüpfungen zur Flugsicherheit haben.

- im Rückzug und im Verlängerungsmechanismus des Fahrwerks , werden Klebungen verwendet, damit ein so schweres Stück Ausrüstung verlängert und reibungslos und zurückgezogen werden kann.

- Flugsteuerungssystem: Die Wirkung der Steuerung der Steuerflächen der Ebene (Querruder, Rudder usw.) wird normalerweise durch Ritzer hinter den Kulissen ausgedrückt, und absolute Genauigkeit und Zuverlässigkeit sind erforderlich. Immerhin ist es eine Frage von Hunderten von Leben.

4. Medizinische Ausrüstung:

Diese Branche erfordert sehr anspruchsvolle Anforderungen an die Genauigkeit, Zuverlässigkeit und Sauberkeit von Ritzeln. Zum Beispiel:

- Chirurgische Ausrüstung: orthopädische chirurgische orthopädische Verfahren Elektrische Bohrer, Gewebeschneidemittel oder Hefter nähern usw. haben präzise Ritzel als Getriebekern.

- Diagnostische Geräte: Große medizinische Scan-Maschinen wie ct und MRT-Scan-Betten

- Antriebe für Zahnarztgeräte: Egal, ob sich ein Zahnbohrer mit hoher Geschwindigkeit oder Position und Höhenanpassungsmechanismus eines Zahnstuhls dreht, sie erfordern genaue und langlebige Zahnradantriebe.

>- Pharmazeutische Geräte: In Geräten wie Insulinpumpen oder Infusionspumpen, bei denen die Dosierung des Arzneimittels sehr genau gesteuert werden muss

Wie wähle ich Geräte für die Bearbeitung von Ritzel aus?

Hier sind einige häufig verwendete Geräte für die Pinionbearbeitung:

| Gerätetyp | Hauptsächlich verarbeiten Zahnprofile | Typisch anwendbarer Modulbereich | Präzisionspotential | Produktivität | Geeignet für die Batch-Produktion | Relative Kosten |

| Hobbing-Maschine | Gerade Zähne und Helical-Zähne. | kleiner und mittlerer Modul. | groß | groß | Medium bis große Mengen. | Rising-Falling |

| Zahnradformungsmaschine | Gerade Zähne, Voraussetzungen und Innenzähne. | kleiner und mittlerer Modul. | groß | Rising-Falling | Medium bis große Mengen. | Rising-Falling |

| Getriebe (CNC) | Gerade Zähne, Helical Zähne, Komplex. | Wide Range. | Rising-Falling | Low bis Medium | einteilige kleine Stapel. | Zentrum |

| Zahnrad-Rasiermaschine | Gerade Zähne und Helical-Zähne. | kleiner und mittlerer Modul. | Sehr hoch | groß | Große Präzisionsbearbeitung. | groß |

| Getriebeschleifmaschine | Verschiedene Arten von Zahnformen. | Wide Range | höchstes | Low | Hochgenauige kleine Stapel. | Sehr hoch |

| Composite Center für das Autofräsen |

Gerade Zähne und Helical -Zähne (begrenzt).

|

kleiner Modul. | Rising-Falling | Rising-Falling | Kleine und mittelgroße Chargen. | Sehr hoch |

1. Klare Anforderungen: Auflisten Sie alle technischen Parameter des Ritzels (Zahnform, Modul, Genauigkeit, Material, Größe) und Produktionsanforderungen (Stapel, Effizienz).

2. Vorläufiger Screening: Laut der obigen Tabelle schließen Sie offensichtlich ungeeignete Geräte-Typen aus (z. B. Mahlen "> Mahlen" wird selten für die Massenproduktion ausgewählt und hochpräparatiertes Zahnoberflächenbedarf erfordert normalerweise das Schleifen.

.3. Genauigkeit und Effizienz: über die Prämisse, die Grundgenauigkeitsanforderungen zu erfüllen, geben Ausrüstungen, die den Produktionszyklus erfüllen können, Vorrang. Ausrüstung Hobbing und Zahnradformung sind normalerweise die erste Wahl für die Massenproduktion.

4. Berücksichtigung besonderer Anforderungen: Wenn spezielle Strukturen wie Innenzähne und Schulterzähne, Zahnradformungsmaschinen oder spezifische CNC -Geräte erforderlich sind, können dies erforderlich sein. Wenn ultrahöge Präzision benötigt und das Material geklüft werden kann, ist das Getriebe die endgültige Lösung.

5. Kostenrechnung

6. Ausrüstungsprüfung: für die 2-3 Arten von ausgewählten Geräten, eingehende Inspektion der Leistungsparameter, Zuverlässigkeit, technische Unterstützung und Dienstleistungen bestimmter Marken und Modelle. 1. Kontrollverformung 2. Werkzeugauswahl 3. Stellen Sie die Verarbeitungsparameter genau ein Genauigkeit der Werkzeugmaschine: Vor der Verarbeitung muss der radiale Auslauf der Werkzeugrotationsachse und -Theftvorrichtung überprüft und eingestellt werden, um sie auf Mikrometerebene zu steuern (<0,005 mm). Die Maschine selbst muss ebenfalls stabil sein, um die Verarbeitung von Vibrationen zu vermeiden. Schneiden erfolgt in zwei Schritten: Parameteroptimierung: Die drei Parameter der Geschwindigkeit (n), die Futterrate (F) und die Schnitttiefe (AP) sollten gut übereinstimmen. Höhere Geschwindigkeit, langsamere Futtermittel und reduzierte Schnitttiefe sind normalerweise gut für Genauigkeit und Oberfläche, sollten jedoch nicht zu extrem sein. Es hängt vom spezifischen Material und Werkzeug ab. 4. Schneiden und Schmierung verwalten 5. Betrachten Sie die Materialeigenschaften Auswählen von Gefangenen mit gleichmäßiger Textur und stabiler Leistung. Wenn der Ritzel nach der Verarbeitung Wärme behandelt werden muss, müssen die Größe und Formänderungen, die durch Wärmebehandlung verursacht werden können, vorausgesehen werden. Gegenmaßnahmen umfassen: Pinion -Bearbeitung mag wie eine kleine Sache erscheinen, aber es ist nicht einfach, gut zu machen. Es konzentriert sich auf alle Aspekte der Präzisionsherstellung. Von der Auswahl von Werkzeugen, Schneidemethoden oder anderen speziellen Verarbeitungsmethoden bis hin zu Präzisionsmaschinenmaschinen und -geräten erfordert jeder Schritt tiefgreifende professionelle Kenntnisse und Erfahrung an der Akkumulation. Nur wenn wir wirklich verstehen, wie man verarbeitet und wo die wichtigsten Punkte des Prozesses sind, können wir ein Zahnradübertragungssystem entwerfen und herstellen

Unser JS -Unternehmen konzentriert sich auf dieses Feld . Mit soliden Prozesstechnologie und fortschrittlichen Geräten können wir die Verarbeitungsherausforderungen dieser Präzisionsspiegel besonders gut behandeln. Für diese extrem präzisen winzigen Zahnräder können wir Ihre strengen Anforderungen erfüllen. Auswahl von JS ist die Auswahl eines starken Partners in der Präzisionsherstellung. Erfahren Sie mehr darüber, wie wir zuverlässig und effiziente Lösungen für Ihre Pinionanforderungen! Der Inhalt dieser Seite dient nur zu informativen Zwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers JS-Team

js ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung , 1. Welche Rolle spielt der Ritzel in Maschinen? Die Kernrolle des Ritzels in Maschinen besteht darin, Strom zu übertragen und die Bewegungsform (wie Geschwindigkeit, Drehmoment, Richtung) zu ändern. Es wird normalerweise als Anotsrad verwendet, um mit großen Zahnrädern zu mesentirisch, um das System zu fahren. 2. Welche Materialien werden zur Herstellung von Ritzel verwendet? Hochfestes Stahl (wie 20Crmnti), Legierungsstahl, Edelstahl, Gusseisen und technische Kunststoffe (wie Nylon). Die spezifische Wahl hängt von Festigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit und Arbeitsbedingungen ab. 3. Welche Werkzeugmaschinen werden üblicherweise verwendet, um Pinion zu verarbeiten? Zahnrad -Hobbing -Maschine (meiste Mainstream), Zahnradformungsmaschine, CNC -Fräsmaschine/Bearbeitungszentrum, Getriebeschleifmaschine für die feine Verarbeitung, wenn eine hohe Genauigkeit erforderlich ist. 4. Warum ist die Pinion -Verarbeitung für die Präzisionsindustrie so wichtig? Die hohe Präzision der Rinionsverarbeitung bestimmt direkt die Effizienz, die Rauschkontrolle und die Lebensdauer des Übertragungssystems. Es ist die Kerngarantie für die Stromübertragung von High-End-Geräten wie industrielle Muttermaschinen, Luft- und Raumfahrt usw. Die unzureichende Genauigkeit führt zu einem Systemversagen.

Wie kann man mit den Herausforderungen der Pinion -Bearbeitung umgehen?

Zusammenfassung

Haftungsausschluss

FAQs

Ressource