Wenn Teile nur bearbeitet werden, ist die Oberfläche normalerweise rau (wir nennen es "bearbeiteten Zustand"). Wenn Sie möchten, dass sie schön sind, gut abschneiden und langlebig sind, müssen Sie sich darauf verlassenOberflächenbearbeitung. Einfach ausgedrückt, ist dies der Prozess der Verbesserung der Oberfläche von Teilen.

Was ich jeden Tag studiere, ist die Tür hinter diesen Prozessen:

- Sie entfernen entweder ein wenig Material mit physikalischen oder chemischen Methoden,

- oder eine Schicht neuer Substanzen hinzufügen,

- oder direkt die Atomstruktur oder Zusammensetzung der Oberfläche des Materials ändern.

Der Zweck ist klar:Verbesserung der Erscheinungsstruktur und vor allem, um die Schlüsselleistung zu verbessern, wie Rostprävention, Verschleißfestigkeit, Verbesserung der Härte, Verbesserung der Leitfähigkeit und sogar die Reduzierung von Reibungen.

Warum ist der anodierte Film schwer und schwer abzuziehen, während die Sprühfarbe leicht zerkratzt wird? Warum können Kunststoffteile danach einen metallischen Glanz haben?elektroplierend? Die Wurzel dieser Unterschiede liegt in der Tatsache, dass ihre Arbeitsprinzipien auf atomarer oder molekularer Ebene völlig unterschiedlich sind. Das Verständnis dieser Prinzipien ist wie ein "X-Sight", das durch die Essenz jedes Prozesses erkennen kann. Nur durch das Verständnis der Prinzipien können Sie die am besten geeignete Lösung für Ihr Produkt zum am besten geeigneten Zeitpunkt auswählen.

Zusammenfassung der wichtigsten Punkte:

| Klassifizierung des Arbeitsprinzips | Typischer Prozess | Grundlegende Veränderungen |

| Mechanische Kraftumformung | Sandstrahlen, Polieren und Zeichnen. | Physikalisches Entfernen oder Umbau von Oberflächenmaterialien, um die Mikrostruktur zu verändern. |

| Elektrochemische Reaktion | Anodisierung, Elektroplieren, Elektrolytpolieren. | Verwenden von elektrischem Strom, um chemische Reaktionen zu treiben und eine Materialschicht auf der Oberfläche zu erzeugen oder zu entfernen. |

| Chemische Umwandlung | Passivierung, Schwärzung, chemische Radierung. | Durch chemische Reaktionen wird das Oberflächenmaterial in eine neue Substanzschicht umgewandelt. |

| Materialbefestigung | Sprühmalerei, Pulverbeschichtung, PVD -Beschichtung. | Decken Sie die Oberfläche des Teils mit externen Materialien ab, um eine unabhängige Beschichtung zu bilden. |

Dieser Artikel beantwortet Ihre Fragen:

- Dieser Leitfaden erläutert detailliert, wie Oberflächenverarbeitung funktioniert.

- Ich werde Ihnen die vier Kernprinzipien der Oberfläche in Worten erklären, die jeder verstehen kann.

- Lassen Sie uns einen wirklichen Fall teilen, um zu sehen, wie wir eine Kombination verschiedener Prinzipien verwenden, um das gleiche schwierige Problem zu lösen. Diese Idee kann dazu führen, dass Sie das Problem aus einem anderen Blickwinkel betrachten.

- Schließlich wird auch das Prinzip des Oberflächen -Endverfahrens beantwortet.

Warum diesem Leitfaden vertrauen? Weil JS das Prinzip und den tatsächlichen Kampf versteht

Bei JS komme ich in Kontakt mitOberflächenveredelungsausrüstungtäglich. Aber für mich ist es nicht so einfach wie das Einschalten der Maschine und das Drücken von Tasten.

Was ich wirklich denke, ist: Warum stellen wir es so ein?

- Wie wirkt sich beispielsweise die Anpassung des Anpassungsstroms auf die winzigen Löcher im Oxidfilm aus?

- Was sind die unterschiedlichen Auswirkungen des Sandsprenges mit unterschiedlicher Härte auf die Restspannung auf die Oberfläche des Teils?

- Diese Verständnisse auf der Hauptebene ermöglichen es mir, nicht nur die Betriebstechnologie für Geräte, sondern auch Lösungen zur Lösung des Problems aus der Wurzel bereitzustellen.

Dieser Leitfaden enthält die Essenz meiner Erfahrung, Kundenprobleme zu lösen. Kunden begegnenPVD -BeschichtungenDas bleibt nicht gut und fällt nicht gut? Ich habe es gründlich studiert. Die Beschichtungslösung kann nicht in die kleinen Ecken komplexer Teile fließen, und die Dicke der Beschichtung ist ungleichmäßig? Ich habe auch diesen harten Knochen angegangen.

Es sind diese Erfahrungen, die sich in die Tiefen des Problems befasst haben, die mich von einem Gerätebetreiber zu einem technologischen Optimierer verwandelt haben. Was Sie lesen, ist das Kernwissen, das ich wiederholt mit Erfahrung und Experimenten verifiziert habe.

"In einem Kernkonzept von Amy Smith, einem Professor für Maschinenbau am MIT: Real Engineering, geht es nicht darum, sich an Lösungen zu erinnern, sondern darum, die Prinzipien dahinter zu verstehen und neue Lösungen zu schaffen."

Diese Anleitung soll Ihnen helfen, die Essenz von Metalloberflächen -Finishing -Techniken zu verstehen und intelligenteren Entscheidungen zu treffen.

Prinzip 1: Mechanische Wirkung

Es ist, als würden wir Handwerkzeuge verwendenSchnitzen und polieren Sie die Oberfläche eines TeilsStück für Stück und direkt mit Kraft, um es zu ändern. Dies ist die grundlegendste und intuitivste Methode in unserer Oberflächen -Finishing -Engineering.

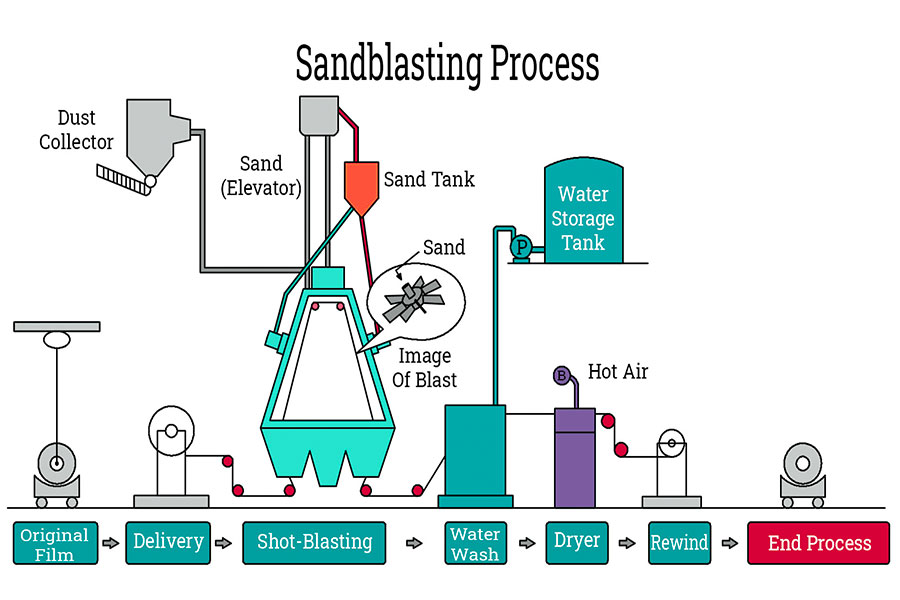

Wie funktioniert Sandstrahlen? -Milliarden von Mikroimpaktionen

Stellen Sie sich Folgendes vor: Wir verwenden Hochdruckgas, um eine Handvoll winziger Partikel (wie Glasperlen oder Aluminiumoxidsand) herauszublicken. Diese kleinen Partikel sind wie unzählige winzige Hämmer, die mit hoher Geschwindigkeit die Oberfläche des Teils treffen. Jeder Aufprall hinterlässt eine winzige Delle. Nach Tausenden von Hits sind diese kleinen Gruben miteinander verbunden und die ursprünglich hellen oderfehlerhafte Oberflächewird eine gleichmäßige matte oder gefrostete Oberfläche.

Was sind die großen Vorteile?

Zusätzlich zu dem sich verändernden Erscheinungsbild komprimiert dieser Einfluss in erster Linie das Material an der Oberfläche des Teils und führt zu einer Druckspannung in dieser Materialschicht. Dieser Druck kann den Widerstand des Teils gegen Müdigkeit und Risse erheblich erhöhen, sodass der Teil länger dauern kann.

Bildverständnis:Denken Sie daran, extrem feiner Sand zu verwenden, um die Oberfläche gleichmäßig zu beeinflussen, Glanz und Mängel zu entfernen und eine gleichmäßige Textur zu hinterlassen.

Wie wird das Polieren erreicht? - vom "Peak Schneiden" zum "Talfüllung"

Arbeitsprinzip:

- Es wird genauer sein. Wir verwenden ein Polierrad mit Polierwachs oder Schleifpaste, um die Oberfläche des Teils mit hoher Geschwindigkeit zu reiben. Die kleinen "Peaks" (Vorsprünge) auf der Oberfläche sind allmählich abgenutzt, und die Oberfläche wird flacher und reibungsloser und reflektiert schließlich wie ein Spiegel.

- Es gibt eine leistungsfähigere Technik, z. B.elektrolytisches Polieren. Es stützt sich auf Elektrizitäts- und chemische Lösungen, um die Oberflächenbeulen aufzulösen und eine Oberfläche zu erzeugen, die extrem gleichmäßig und glatt ist und besonders in den Umgang mit komplexen Formen geschickt ist.

Kernfunktion:Der Zweck ist ziemlich offensichtlich, z. B., um extreme Glätte und Flachheit zu erreichen, die Reibung zu verringern, das Aussehen zu verbessern oder eine gute Grundlage für die anschließende Verarbeitung zu schaffen (z. B. Elektrieren, Sprühen).

Zum Beispiel: Es ist wie ein "Bulldozer" in der mikroskopischen Welt, der das wellige und raue "Terrain" in eine glatte "Ebene" flach.

Sandstrahlung/Schuss -Glühen erreicht die Oberflächenmodifizierung und -verstärkung durch den Aufprall, während das Polieren/Schleifen zu extremer Glätte verpflichtet ist. Das Beherrschen der Prinzipien dieser mechanischen Aktionen ist der Schlüssel zum Oberflächenbehandlungstechnik.

"Wählen Sie die richtige Methode, um praktische Probleme zu lösen, und betrachten Sie nicht nur die Oberflächenergebnisse, sondern verstehen Sie auch die Gründe dafür. Möchten Sie ausführlich darüber sprechen, wie Sie Ihre Teile besser behandeln können? Wenden Sie sich gerne an unsere JS -Ingenieure!"

Prinzip 2: Elektrochemische Reaktion

Lassen Sie uns heute darüber sprechendas magischste Prinzip in der Oberflächenbehandlung - elektrochemische Reaktion. Dies ist keine Magie, sondern unsere Kerntechnologie, elektrische Strom zu verwenden, um die Atombewegung zu fördern und eine neue Schicht auf der Oberfläche von Teilen zu erweitern.

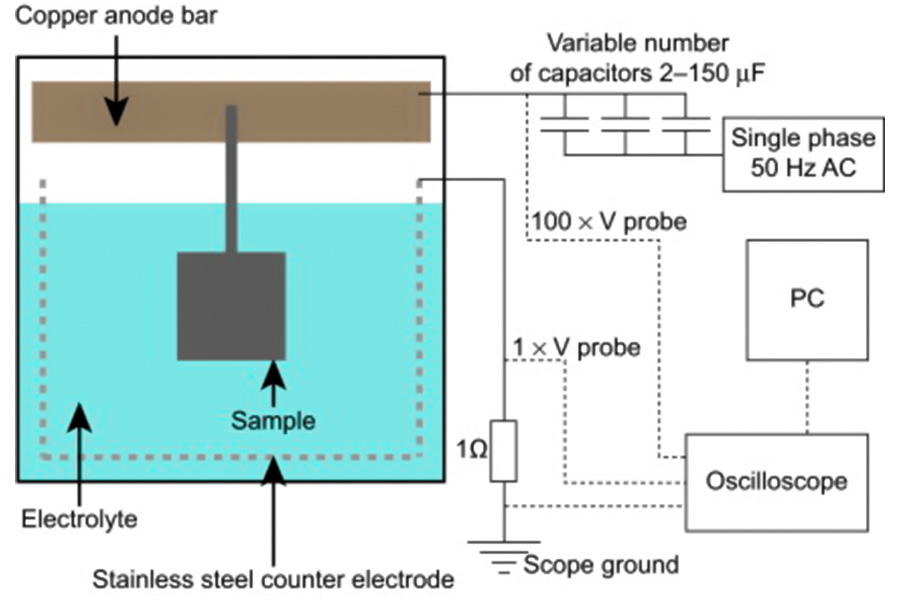

Anodisierung: Erstellen einer Schutzschicht auf der Oberfläche von Aluminium

Verfahren:

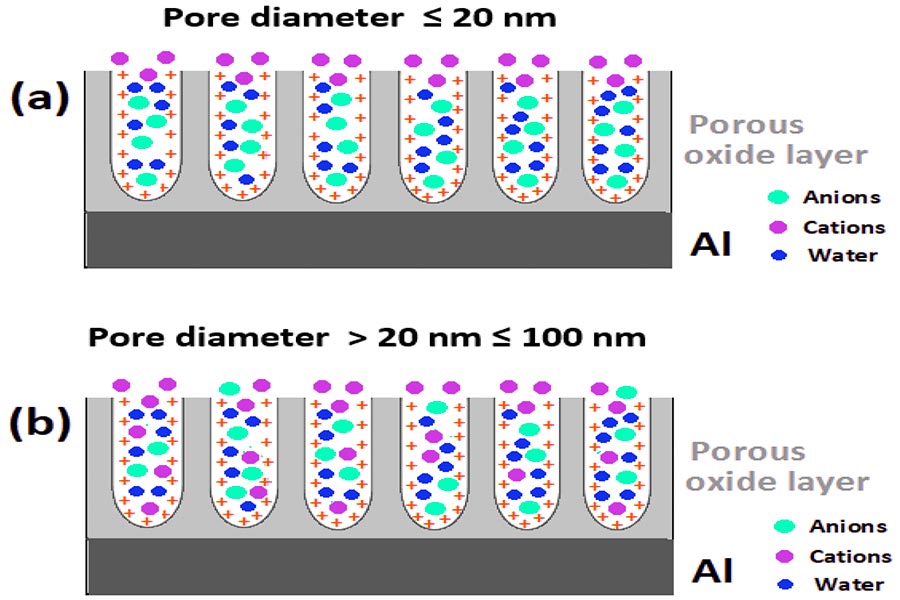

- Schließen Sie die Aluminiumteile mit dem positiven Pol (Anode) der Stromversorgung an, einweichen Sie sie in eine spezifische Säurelösung (Elektrolyt) und schalten Sie die Leistung ein. Magische Dinge passieren: Der Strom treibt die Aluminiumoberfläche an, um sich mit dem Sauerstoff in der Lösung zu verbinden, und wachsen direkt eine dichte und harte Aluminiumoxid (al₂o₃) -Schicht auf demAluminiumsubstrat.

- Dieser Film wird von Aluminium selbst umgewandelt, sodass er eine super starke Bindungskraft mit dem Substrat hat. Und dieser Film wird natürlich mit unzähligen Poren im Nano-Maßstab geboren, was für uns einfach bequem ist, ihn später mit verschiedenen Farben zu färben.

Kernwert:Diese Schicht aus "nativen Rüstung" verbessert die Korrosionsbeständigkeit, den Verschleißresistenz und die Isolierung von Aluminium und kann auch gefärbt und verschönert werden. Es ist eines der häufigsten und wirksamsten Mittel, um Aluminiumteile zu schützen.

Analogie: Es ist wie die Verwendung der elektrischen Stimulation, um Aluminium eine Schicht von Keramikschutzschale von der Oberfläche selbst zu "wachsen", anstatt sie einfach zu bedecken.

Elektroplatten: Metallbeschichtung von Teilen

Verfahren:

- Schließen Sie die Teile an, die mit dem negativen Pol (Kathode) der Stromversorgung plattiert werden müssen, und verbinden Sie das Metall, das mit dem positiven Pol (Anode) plattiert werden soll, und tauchen Sie sie in eine Lösung, die dieses Metallion enthält, zusammen. Sobald die Leistung eingeschaltet ist, löst sich der Metallblock der Anode auf und wird zu Ionen, um die Lösung zu betreten.

- Gleichzeitig werden die Metallionen in der Lösung von der Oberfläche der Kathode (Teile) angezogen, und nach dem Erhalten von Elektronen kehren sie wieder inMetallatomeund "akkumulieren" auf der Oberfläche der Teileschicht für Schicht und sehr gleichmäßig.

Kernwert:

Durch die Elektroplatte können Teile neue Oberflächeneigenschaften verleihen: Die Verchrombeschichtung verbessert die Verschleißfestigkeit und die Hochschule, die Nickelbeschichtung verbessert die Korrosionsbeständigkeit und für die Leitfähigkeit und Dekoration wird die Gold/Silber -Plattung verwendet. Es kann die Dicke und Gleichmäßigkeit der Beschichtung genau steuern,und ist eines der grundlegendsten und flexibelsten Prozesse auf dem Gebiet der Überlagerung und Oberfläche.

Schauen Sie sich die Gleichmäßigkeitsniveaus an, die durch gemeinsame Beschichtungen erreicht werden können:

| Beschichtungstyp | Typischer Dickerbereich (μm) | Gleichmäßigkeit der Dicke (Verhältnis von Flächen mit hoher/niedriger Stromdichte) | Hauptfunktionsattribute |

| Dekoratives Chrom | 0,25 - 1,0 | 3: 1 - 5: 1 | Hoher Glanz, käferbeständig, dekorativ. |

| Hartes Chrom | 5 - 500+ | 1,5: 1 - 3: 1 | Extrem hohe Härte (800-1000 HV), weastresistent. |

| Helles Nickel | 5 - 25 | 1,2: 1 - 2: 1 | Gute Korrosionsbeständigkeit und Spiegelglanz. |

| Säure Kupferbeschichtung | 5 - 50+ | 1,1: 1 - 1,5: 1 | Hervorragende Abdeckung, Flachheit und Leitfähigkeit. |

Datenquelle: American Society for Metalle - ASM Handbook, Vol 5 (Hinweis: Je näher das Dickungsverhältnis auf 1: 1 liegt, desto gleichmäßiger ist die Verteilung der Beschichtung in verschiedenen Bereichen des Teils.)

Bildmetapher: Dies ähnelt der Bereitstellung von Metallionen "Einwanderung" aus der Anode (auflösen), bewegen Sie sich durch den Elektrolyten und genau "Setting" (Ablagerung) auf der "neuen Welt" der Kathodenstücke auf Geheiß des elektrischen Feldes.

"Anodische Oxidation bildet eine schützende Keramikschicht durch In-situ-Reaktion und Elektroplatten erreicht eine genaue und kontrollierbare Metallionenablagerung. Die Art dieser elektrochemischen Reaktionen ist die Wurzelantwort auf ausgefeilte Oberflächen-Finishing-Engineering zugrunde. Wenn Sie Aluminiumschutz benötigen, müssen Sie die am besten geeignete Lösung für Sie anwenden.

Prinzipien 3 & 4: Chemische Umwandlung und Material Addition

In Bezug auf die beiden Hauptmethoden des Oberflächenschutzes,Chemische Umwandlung (interne Arbeit) und Hinzufügen von Material (externe Kraft)Ich werde gleich zwei solcher Prozesse erklären, die ich regelmäßig verwende:

Passivierung(Chemische Umwandlung): Stimulieren der "selbstheilenden" Eigenschaft von Edelstahl

- Dies ist nichts nach außen. Was ich tatsächlich tue, ist, die Edelstahlkomponenten in eine spezifische Säurelösung (z. B. Salpetersäure- oder Zitronensäurelösung) zu unterteilen.

- Dieses Säurebad löst nur die "aktiveren" Metallkomponenten wie Eisen auf der Oberfläche der Teile auf und hinterlässt die mehr Chromkomponenten auf der Oberfläche.

- Diese angereicherten Chrom sind nach Kontakt mit Sauerstoff in der Luft natürlich eine sehr dünne, sehr dichte und sehr stabile Chromoxid -Schutzschicht (Cr₂o₃), die nicht einmal für das bloßende Auge sichtbar ist.

"Professor Herbert H. Uhlig betonte in seinem klassischen Buch Corrosion and Corrosion Control: Der hervorragende Korrosionsbeständigkeit von Edelstahl hängt grundsätzlich von diesem dünnen, harten, selbstheilenden Passivierungsfilm ab."

Das Geheimnis dieses Films ist, dass er, wenn er leicht zerkratzt wird, den Sauerstoff in der Luft zum "Selbstheilung" verwenden und eine Schutzschicht neu formen kann. Es ist "Zaubertrick" von Edelstahl.

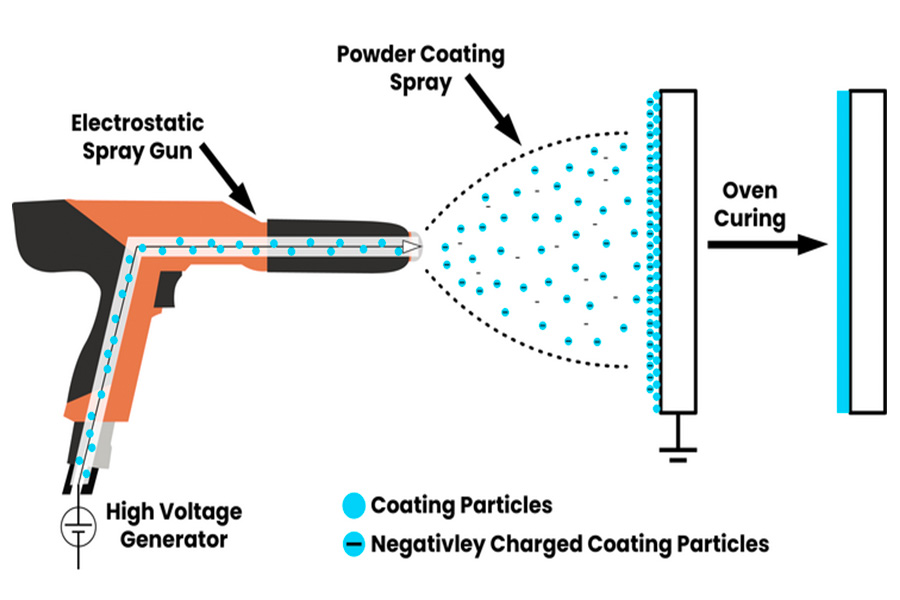

Sprühen/Pulvering (Material Adhäsion): Angepasste "Schutzschicht" für Teile anziehen

Der Kern dieser beiden Methoden besteht darin, eine physikalische Schutzschicht an der Außenseite der Teile hinzuzufügen.

(1) Sprühen:

Es ist, die flüssige Farbe in einen feinen Nebel zu sprühen und gleichmäßig die Oberfläche des Teils abzudecken. Nachdem das Lösungsmittel im Inneren verdunstet ist oder die Farbe selbst eine chemische Reaktion erfährt, härtet es und verfestigt sich in einen Lackfilm.

(2) Pulvering (elektrostatisches Sprühen):

- Dies wird häufiger verwendet und interessant. Ich lade das trockene Kunststoffpulver mit statischer Elektrizität auf und sprühe es dann auf den geerdeten Teil. Die elektrostatische Anziehung lässt das Pulver fest an die Oberfläche des Teils haften.

- Dann sendenstarke Beschichtung, wie ein enger Schutzanzug für das Teil.

"Die Passivierung stimuliert Edelstahl, um einen Schutzfilm zu bilden, der sich selbst reparieren kann. Mal-/Pulversprühen fügt eine zusätzliche Schicht fester Außenschicht hinzu, um die Umgebung zu isolieren. Bei JS wählen wir genau die am besten geeignete Schutzlösung, die auf dem Material der Teile und der Umgebung gewährleistet ist, um das Leben des Produkts zu gewährleisten.

Tatsächliche Kampffallanalyse: Die Antikorrosionsproblematik einer Unterwasserdetektorschale

Ich möchte Ihnen den wahren Fall teilen, über den wir gerade gelöst haben, und darüber sprechenUnterwasserdetektor-Schalen-Korrosionsprobleme und Lösungen, die wir gelernt haben. Dieses Problem hat mir eindeutig erkennen, wie wichtig die Prozessprinzipien auf Misserfolg oder Erfolg eingehen können.

Kundenherausforderung: Strukturintegrität in Meerwasser und Salzspray für lange Zeit aufrechterhalten

Wir haben einen Kunden, der eine Unterwasserdetektorschale aus einer ausgebaut hatAluminiumlegierung (6061). Das Design ist gut, muss aber lange in Hochsalz-Meerwasser dauern. Der Kunde ist besorgt, dass:

- Langzeitkorrosionsbeständigkeit: Die Hülle muss der Meerwassererosion und dem Salzspray standhalten, damit sie langfristige strukturelle Integrität und Misserfolg besitzt.

- Klares Logo: Das Logo und der Text auf der Schale darf nicht durch den Schutzprozess verdeckt werden und sollten jederzeit deutlich angezeigt werden.

- Diese Korrosion im Meerwasser ist keine lachende Angelegenheit, insbesondere wenn die Aluminiumlegierungen beteiligt sind. Wenn der falsche Schutzverfahren verwendet wird, wird die Lebensdauer des Produkts erheblich verkürzt.

Lösungsbewertung: Der Schlüssel liegt im Bildungsprinzip der Schutzschicht

Zu diesem Zeitpunkt betrachtete der Kunde hauptsächlich zwei gängige Methoden. Ich analysierte sorgfältig ihre Arbeitsprinzipien und potenziellen Risiken:

Lösung A: Sprühen Sie Hochleistungs-Marine-Epoxidfarbe

- Prinzip: Körperliche Isolation. Verlassen Sie sich auf die Beschichtung selbst, um Meerwasser aus dem Substrat zu isolieren.

- Risikopunkt: Diese Schutzschicht ist sehr zerbrechlich. Selbst wenn ein kleines Loch, das so groß wie ein Loch ist, zerkratzt ist, kann Meerwasser einsteigen und eine elektrochemische Reaktion (galvanische Korrosion) tritt auf. Das Ergebnis ist, dass die Farbe unter dem Lackfilm abfällt und schließlich ein großer Bereich versagt.

Lösung B: Gewöhnliche Anodisierung

- Prinzip:Elektrochemische Umwandlung. Auf der Aluminiumoberfläche wird eine Schicht aus Aluminiumoxid -Schutzfilm erzeugt, und dieser Film ist sehr gut mit dem Aluminium selbst kombiniert.

- Risikopunkt: Das Problem ist, dass der durch gewöhnliche Anodisierung gewachsene Film nur eine begrenzte Dicke und Dichtheit aufweist. In Meerwasser mit hoher Chlorid -Ionenkonzentration ist dieser Film immer noch leicht "durchgeschlagen" und bildet kleine Korrosionspunkte, was schließlich zu einem Versagen führen kann.

Die optimale Lösung von JS: Hartanodierende + Versiegelung

Basierend auf einem tiefen Verständnis, wie die Oberflächenbehandlung wirklich funktioniert, haben wir nicht die beiden oben genannten ausgewählt, sondern eine verbesserte elektrochemische Lösung empfohlen und implementiert: Hartanodierende + Versiegelung.

Warum ist es die optimale Lösung?

(1) Hartanodierende:

- Dieser Prozess ist sehr "Hardcore": Er arbeitet unter besonderen Bedingungen mit niedriger Temperatur und hoher Stromdichte.

- Der erhaltene Effekt: Eine superdicke, super dichte und extrem kleine Porenoxidschicht wird auf der Oberfläche der Aluminiumlegierung erzeugt. Die Verteidigung dieser "Rüstung" selbst ist mehrere Ebenen stärker als die vongewöhnliche Anodierung.

(2) Versiegelung:

- Obwohl die Poren des Hardoxidfilms klein sind, gibt es immer noch winzige Kanäle unter dem Mikroskop.

- Der Hauptschritt: Wir behandeln diesen Oxidfilm mit heißem Wasser oder einer spezifischen chemischen Lösung. Dieser Schritt verursacht das Aluminiumoxid in den Mikroporen auf der Oberfläche des Oxidfilms, um Wasser zu absorbieren und diese winzigen Poren vollständig zu blockieren und zu versiegeln. Meerwasser hat keine Chance zu durchdringen.

Warum ist unsere Methode besser?

- Sprühmalerei (Schema A) ist eine physische Barriere. Sobald es beschädigt ist, leiden das Aluminiumsubstrat im Inneren, und dann wird das Ganze scheitern.

- Unsere harte Anodierung + Versiegelung ermöglicht es dem Aluminium, eine vollständige, dichte und nicht durch die Poren-Keramikoberflächenschicht zu erhöhen. Selbst wenn die Oberfläche versehentlich zerkratzt wird, ist der Schaden normalerweise auf den Kratzer begrenzt, breitet sich nicht auf die Umgebung aus und schleppt sich nicht als Ganzes ab.

Die Schutzfähigkeit ist sehr unterschiedlich!Als ProfiOberflächen -Finish -WerkzeugeWir sind uns bewusst, dass dieser Schritt eine entscheidende Rolle bei der Beseitigung von Poren und beim Erreichen eines langfristigen Schutzes spielt.

Endergebnis: Haltbarkeit übertrifft weit über die Erwartungen!

Der Vergleich von Testdaten nach der Implementierung des Plans zeigt deutlich seine Vorteile:

| Bewertungsindikatoren | Plan A (Hochleistungs -Epoxidfarbe) | JS -Schema (harte Oxidation+Versiegelung) | Kernvorteile |

| Salzspray -Widerstandstest | Blasen erscheinen nach 500 Stunden. | > 3000 Stunden ohne Anzeichen von Korrosion. | Erhöhen Sie die Lebensdauer um mehr als 6 Mal. |

| Membran -Substratadhäsionskraft | 3B -Stufe (mit dem Peeling am Raster). | 5B -Niveau (höchste, kein Schälen). | Starker Widerstand gegen mechanische Schäden. |

| Klarheit der Logo | Sprühen können Details maskieren. | Lasergravur vor der Oxidation, perfekt aufrechterhalten. | Funktionalität und Ästhetik ausbalancieren. |

"Dieser Fall beweist erneut, dass ein tiefes Verständnis des Arbeitsprinzips der Oberflächenbehandlungstechnologie der Schlüssel ist, um die Herausforderungen extremer Arbeitsbedingungen zu bewältigen. Wenn Ihr Produkt einer harten korrosiven Umgebung ausgesetzt ist, ist esJS Companystützt sich auf eine solide Prozessprinzipanalyse, um Ihnen nachgewiesene Schutzlösungen zu bieten. Willkommen, um Ihre Herausforderungen mit uns zu besprechen. "

FAQ - Beantworten Sie Ihre Prozessprinzip -Fragen

Warum ist die elektroplierende Schicht an scharfen Ecken dicker?

Wenn ich mit Plattier und Oberflächenverschluss bin, sehe ich oft, dass die Beschichtung an den scharfen Ecken und Vorschlägen der Teile besonders dick ist. Dies liegt hauptsächlich daran, dass der Strom ungleichmäßig auf der Oberfläche des Teils verteilt ist und sich natürlich auf diese scharfen und hervorstehenden Stellen konzentriert (dies wird als Spitzeneffekt bezeichnet), was dort zu einer besonders hohen Stromdichte führt. Wenn der Strom stark ist, werden mehr Metallionen zur Ablagerung angezogen und die Beschichtung wird natürlich dicker.

Daher müssen wir beim Entwerfen elektroplatter Teile, die eine präzise Übereinstimmung erfordern, abgerundete Bögen im Voraus an diesen scharfen Ecken (dh R -Winkel hinzufügen) im Voraus erstellen, was den Strom effektiv zerstreuen und die Beschichtungsdicke der gesamten Oberfläche gleichmäßiger machen kann.

Der anodierte Film selbst isoliert, warum kann er gefärbt werden?

Das ist eine sehr gute Frage!

- Obwohl der durch Anodisierung erzeugte Aluminiumoxidfilm in sich selbst isoliert ist, werden in diesem Film während seines Formationsprozesses tatsächlich nanoskalige Poren erzeugt, die sich von der Oberfläche bis zum Ort in der Nähe des Metallsubstrats erstrecken. Es sind diese winzigen Löcher, die es Farbstoffmolekülen ermöglichen, an der inneren Wand der Poren einzudringen und zu adsorben.

- Nach Abschluss des Färbens müssen wir noch einen wichtigen Versiegelungsschritt durchführen, um die Öffnungen dieser kleinen Löcher zu versiegeln. Auf diese Weise ist der Farbstoff im ursprünglich transparenten Oxidfilm dauerhaft eingesperrt.

- Die Farbe, die Sie sehen, ist also die Wirkung von Licht, das durch diese transparente Keramikschale führt und den versiegelten Farbstoff im Inneren bestrahlt. Dies ist der Schlüssel zu dem Grund, warum der Isolieroxidfilm auch mit reichen Farben gefärbt werden kann.

Was ist der wesentliche Unterschied zwischen PVD -Beschichtung und Elektroplatten?

Lassen Sie mich als Ingenieur bei JS über die Grundlagen sprechenUnterschied zwischen PVD -Beschichtung und Elektroplatten:

Obwohl beide eine Materialschicht auf die Oberfläche des Werkstücks hinzufügen, sind die Prinzipien und die Umgebung sehr unterschiedlich.

Die Elektroplatte wird in einem Flüssigkeitstank durchgeführt, wodurch sich auf elektrochemische Reaktionen zur Ablagerung von Metallionen abhängt.

Und was ist mit PVD?

- Es handelt sich um einen trockenen physikalischen Prozess, der in einer hohen Vakuumumgebung betrieben wird: Wir verwenden direkt Methoden wie Ionenstrahlen, um das feste Zielmaterial (das Material, das Sie platten möchten) in Atome oder Moleküle in einem gasförmigen Zustand zu bombardieren.

- Da PVD auf diese Weise arbeitet, ist seine Filmschicht normalerweise dichter, härter, enger gebundener und umweltfreundlicher, aber entsprechend sind die Geräteinvestitionen und die Kosten viel höher. Welche zu wählen, hängt von bestimmten Bedürfnissen und Kostenüberlegungen ab, und es gibt kein absolutes Gut oder schlechtes.

Zusammenfassung

Letztendlich mit verschiedenen vertrauten AnalysenOberflächen -FinisationsprozesseGrundkenntnisse, aber nur diejenigen, die die Arbeitsprinzipien hinter jeder Technologie wirklich verstehen, können als Experten angesehen werden. Unterschiedliche Arbeitsprinzipien bestimmen direkt die Leistungsobergrenze und dort, wo sie am besten für die Verwendung geeignet ist. Nur wenn Sie diese beherrschen, können Sie bei der Entwicklung von Produkten sicherer sein und genauere und zukunftsgerichtete Entscheidungen treffen.

Maßnahmen ergreifen:

Wenn der Schmerzpunkt nicht nur das Erscheinungsbild ist, sondern auch auf Leistungsproblemen festhält: Zögern Sie nicht, Sie benötigen einen Partner, der die Prinzipien der Oberflächenbehandlungstechnik wirklich versteht und nicht nur Geräte verkauft.

Sprechen Sie mit JS:Als professionelles Unternehmen für die Oberflächenbehandlungsausrüstung teilen unser Team von Ingenieuren gerne Wissen und Erfahrung.Bitte kontaktieren Sie unsSofort, um die Details Ihres Projekts zu besprechen.Beginnen wir mit den grundlegendsten Prinzipien, helfen Sie Ihnen bei der Bekämpfung Ihrer Bedürfnisse und entwerfen Sie eine wirklich zuverlässige und effektive Fertigungslösung.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:jsrpm.com