在现代制造业m是塑造产品形状的核心技术之一。作为最具影响力的过程,作为一家行业领先的公司,JS已深入参与塑料成型已有20多年了。无论是优化成型设计以降低生产成本还是选择有机硅成型材料以提高产品性能以满足特定需求,JS可以通过技术创新来驱动制造升级,以帮助客户在竞争激烈的市场中脱颖而出。

什么是注塑成型?

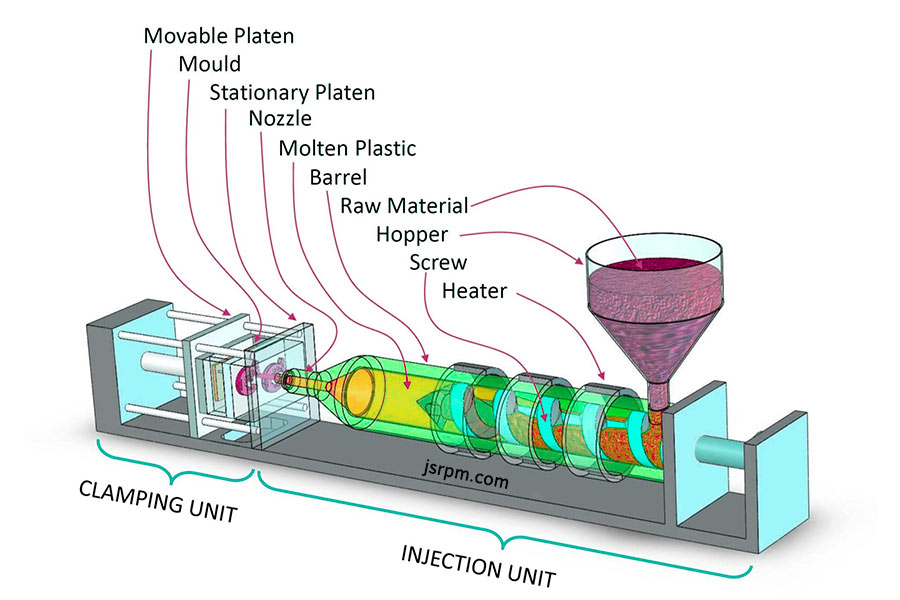

注射成型是一种有效的制造技术其中颗粒或液体塑料/橡胶材料被加热和融化,在高压下注入霉菌腔,冷却并凝固成各种塑料模具。广泛用于汽车零件,医疗设备,消费电子设备和其他领域。它具有很高的精度和较大的生产量表,并已成为现代塑料加工的核心技术。

注射成型的核心优势是什么?

1.效果量生产,快速交付

建模注射技术涉及在高温和压力下将熔融材料注射到模具中,从而导致数十万至数千种塑料模具。它特别适合大规模生产,并且大大缩短了递送周期。

2。结构是准确且复杂的,劳动力成本降低

从千分尺级的精度零件到嵌入零件和表面的复杂组件,成型注射技术依赖于Die Precision(±0.01mm)来满足设计要求,消除辅助处理并减少手动干预和物质浪费。

3。材料丰富的材料选择以满足各种需求

支持热塑性塑料注射(例如ABS,PC),热固性树脂,液体有机硅和各种其他材料的成型。它可以通过特殊功能来定制,例如耐磨性,抗温度和生物相容性,例如满足高端区域的需求医疗保健和消费电子产品。

注射成型设计的核心要素是什么?

塑料模具设计是成功的关键塑料成型。有必要考虑模具结构,材料选择和过程参数:

| 核心元素 | 关键内容 |

| 模具结构 |

|

| 材料选择 |

|

| 过程参数 |

|

| 产品设计优化 |

|

| 质量管理 |

|

如何进行注射?

1。设计计划:完全匹配

注射模具设计应符合产品图纸和塑料材料的特征。 JS工程师使用CAD SoftWarecomplete模制塑料设计,确保均匀的壁厚(1-4mm),合理的草稿角(1-3°),并优化栅极位置以减少收缩标记。例如,JS的重点是液体硅酮的特性,其薄壁设计为0.02mm在确切的组件中,例如医疗导管。

2。材料选择:适应过程和成本

m旧钢应根据模具中的塑料:

- 热塑性塑料(例如ABS,PC):P20或SKD11钢,高温抗性,高硬度。

- 液体有机硅:由H13钢制成,具有耐腐蚀性并且具有光滑的效果,从而降低了有机硅粘在霉菌上的风险。

JS通过使用将死亡的使用寿命延长了30%以上JSRS型模具钢。

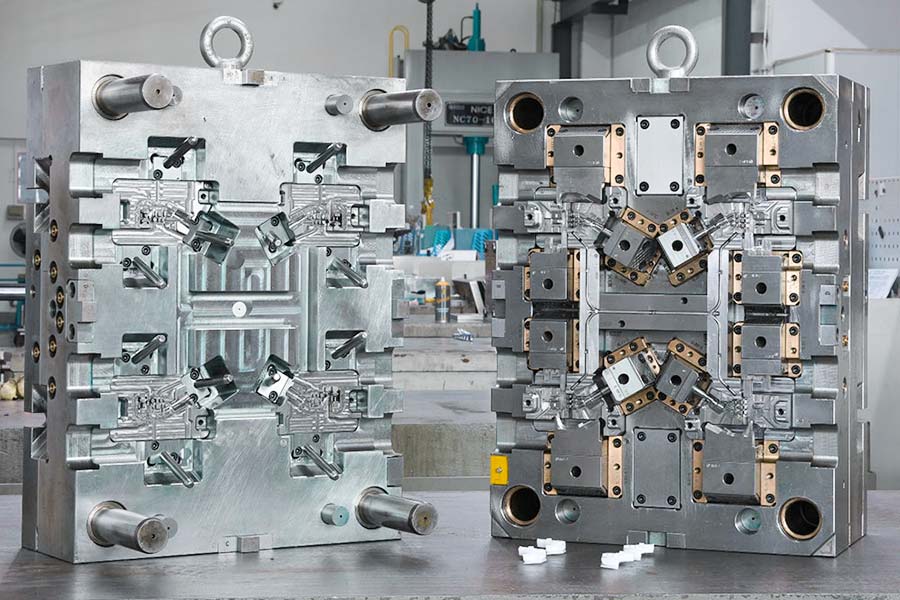

3。加工和制造:高精度成型

粗糙处理:主要轮廓是通过数值控制完成的。精确加工:准确的慢丝切割±0.005mm。

- 表面处理:对于透明的塑料模具,将抛光剂放在<0.05μm中以去除毛刺。

- JS有4000吨大型CNC设备支持复杂的插入物和多腔模具,用于集成处理。

4。组装和调试:验证功能

- 模具组件:插入滑块和弹出机制,以确保同步运动。

- 测试模具:我塑料塑料,验证成型周期(例如每件20-60秒)和产品尺寸公差。

问题纠正:根据测试模具的结果调整排气箱或冷却水路,并优化翘曲和气泡缺陷。

5。维护和升级:延长服务寿命

- 周期性维护:清洁冷却水回路,修理抛光表面。

- 智能修改:安装温度传感器和IoT模块,以实时监视模具状态。

- 快速变化:用于各种作品中,并使用快速模具插入设计将变化的变化时间降低到不到15分钟。

- JS为模具提供终身保修,支持远程诊断和快速维护。

在选择注射材料时应考虑哪些关键指标?

在注射成型中,材料的选择直接影响产品的性能,生产效率和成本。以下是要考虑的关键指标,JS公司在塑料模制领域的技术实践建议:

1。机动性

- 材料的流动性决定了其效率注射。高弹性材料(例如液体硅胶JSR)倾向于填充复杂的结构,但会引起毛刺,低弹性材料(例如高密度聚乙烯(HDPE))需要高注入压力。

- JS确保稳定性的成型过程优化了材料配方和模具设计,例如添加排气插槽,并且特别擅长处理低流量材料(例如医疗导管)的薄壁组件。

2。收缩

- 冷却和固化后材料的收缩直接影响尺寸精度。液体硅胶的收缩率仅为0.1-0.3%,适用于高精度医疗设备。

- JS公司通过模具设计弥补了收缩,并控制了产品尺寸至±0.05mm的耐受性。

3。热稳定性

该材料受到高注射成型温度(例如PET的280°C)。JS配备了高温注射模制机(高达400°C),该机器支持高温树脂(例如POM,ASA)处理,并预测热降解的风险,以避免扭曲或变色。

4。机械性能

- 张力强度:工程塑料(例如PC)最多可达到60MPA汽车组件。液体有机硅的拉伸速率超过柔性密封的300%。

- 令人震惊的性:用玻璃纤维(例如PA66 + GF30)增强TPU材料,以将其阻力提高到50%,以使其适用于诸如移动盒之类的脆弱物品。

5。成本和弹性

- 低成本材料:ABS和PS用于质量生产。

- 环境材料:( lacertic酸和PCR再生材料可以将碳排放量减少30%以上。JS使用可回收材料来促进注射成型,以帮助客户实现中性目标。

如何通过注塑设计优化产品结构和生产效率?

结构设计优化

1。壁厚均匀性设计:CAE流量分析,以优化壁厚厚度分布并避免收缩标记和应力浓度。例如,优化从3毫米到2.5毫米的壁厚可以将冷却时间降低30%。对于复杂的组件,用肋骨结构而不是固体使它们增稠。

2。脱离斜率和排水设计:建议的内部和外部排水角≥0.5°。逐渐将传导用于深腔结构,以降低脱离接触的耐药性。JS的Precision EDM发射加工手柄锋利的边缘高达0.02mm。

3。铸造系统的优化:使用热流系统(JS公司支持针阀热喷嘴结构)用于减少门残基并提高产量。例如,在汽车内使用无形门可以将毛刺降低多达40%。

过程参数优化

1。维持压力曲线的动态控制:JS的闭环控制系统用于实时控制固定压力。

2。冷却系统优化:根据JS Company Mold流的模具流量的分析,冷却水环的形式旨在使冷却时间缩短20%-30%。显示期汽车组件外壳已从45秒减少到32秒。

JS注塑成型的关键应用领域是什么?

1。汽车行业

- 目的:轻巧的设计保险杠,面板,发动机组件等。

- JS案:新型能源车公司的定制电池盖可通过优化门布局,从8%降低到1.2%,每年节省超过100万美元。

2。消费电子行业

- 目的:精确的结构组件,例如电话盒,耳机和智能手表盒。

- JS案例:7天的交付,超薄的电话盒模具(仅厚0.3毫米),支持PC+TPU双色注塑成型,98%的通行率。

3。在医疗领域

- 目的:注射器BARRE,输液管配件,心脏支架,医疗导管和其他高卫生组件。

- JS案例:已为具有PLA和TPU双重材料注塑成型的跨国医疗设备公司开发了可生物降解的医疗缝合线锚,并且产品尺寸耐受性为±0.2mm,以帮助客户捕获微创手术市场。

4。工业和机械组件

- 目的:齿轮,轴承,海洋和其他耐磨损和高温组件。

- JS案例:高度刚性齿轮而不是金属零件的POM材料注入成型可将成本降低30%。

JS有哪些注射模具溶液?

1。多种材料注塑溶液

- 结合使用精确设计,PC + TPU,ABS + PC的组合可以形成软键结构,并且材料利用率将增加30%,并且成本可以大大降低。

- 多腔模具设计(最多20个腔)平衡了冷却效率和排气性能。

2。精确的霉菌设计和制造

- 高精度加工:模具加工精度为±0.005mm,用0.1mm薄壁支撑注射成型(例如,精密仪表壳)。

- 冷却水回路如下:3D打印的水环覆盖复合腔,使冷却效率提高30%,并达到扭曲变形速率小于0.5%。

- 自动注塑成型:可以将精确的±0.02mm嵌入到整个视觉定位系统,金属插入物(例如螺钉和芯片)中。

3。侵蚀原型和中小型批处理生产

- 3D打印测试模具:树脂原型在72小时内交付,以加快定制产品验证。

- 快速原型制度:在15分钟内进行建模,适用于小而多样的订单。

- 柔性制造单元:设置注射成型,测试,包装在一个,7个工作日,以完成中小型订单。

概括

作为现代制造的基石过程,注射成型继续促进汽车,电子和医疗行业的创新发展,其优势具有高效率,准确性和适应性。适用于从模具设计到材料选择(例如ABS,PC,PA等)的精确医疗导管和轻型汽车组件,以及对过程参数(压力,温度,绝缘时间)的精确控制,注射量平衡的生产效率和产品性能,并用作设计和质量生产之间的核心桥梁。

JS专注于注入成型技术创新,优化材料选择,模具结构和过程参数。无论是追求极端效率,复杂的结构还是绿色制造, JS提供可自定义的解决方案确保每种塑料产品具有质量,价值和活力。

免责声明

此页面的内容仅用于信息目的。JS系列对于信息的准确性,完整性或有效性,没有表示或暗示的代表或保证。不应推断,第三方供应商或制造商将通过Jusheng Network提供性能参数,几何公差,特定的设计特征,材料质量和类型或做工。购买者有责任要求零件报价来确定这些部分的具体要求。请与我们联系以获取更多信息。

JS团队

JS是一家行业领先的公司专注于定制制造解决方案。凭借超过5,000个客户的经验,我们专注于高精度CNC加工,,,,钣金制造,,,,3D打印,,,,注入成型,金属冲压和其他一站式制造服务。

我们的工厂配备了100多个最先进的5轴加工中心,ISO 9001:2015认证。我们为全球150多个国家 /地区的客户提供快速,高效和高质量的制造解决方案。无论是少量生产还是大规模定制,我们都可以在24小时内以最快的交付来满足您的需求。选择JS技术意味着选择效率,质量和专业精神。

要了解更多信息,请访问我们的网站:jsrpm.com

常问问题

1.如何选择注射成型和CNC处理?

注射成型适用于大量复杂零件。 CNC适用于小批量,高精度或金属材料。

2.硅树脂注射之间有什么区别 - 成型和普通的塑料注塑成型?

硅需要液体注入和硫化,以使产品更柔软,更环保,但成本更高。常规塑料被熔化并直接注入,然后自然冷却和模制。

3.注塑成型的优点是什么?

生产效率,共享霉菌成本的大规模生产,非常低的单位成本,高维精度,光滑的表面,广泛的应用,适合大规模生产。全面的成本效率非常好,是塑料产品质量生产方法的选择。

4.为什么需要在注射成型过程中冷却?

将熔融塑料注入模具后,需要冷却并固化以保持其形状,以便于去除。塑料是高温下的液体,必须冷却以将其形状保留在模具中并避免产物失真和翘曲。冷却后,塑料变得更加刚性,使其更容易去除。