在制造业中CNC铣削技术广泛用于处理各种复杂零件由于其高精度和高效率。无论是在航空航天精密零件中还是汽车制造关键零件,CNC铣削都无法取代。但是,为了实现高质量的CNC铣削,需要考虑一些重要的设计和工程方面。本文将深入解释以下因素,以便读者可以更好地了解CNC铣削技术并提高处理质量和效率。

什么是CNC铣削?

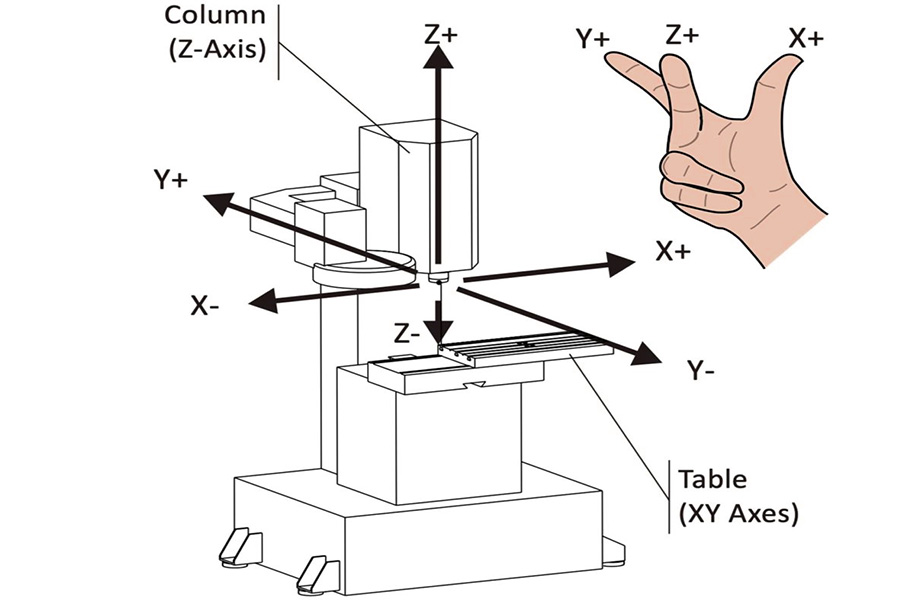

CNC铣削(计算机数值控制铣削)是指计算机控制的精确加工技术。通过使用旋转工具,将工件卸下,将原材料(例如金属,塑料或复合材料)加工成具有复杂几何形状的部分。与传统的手动铣床相反,CNC铣削仅由计算机说明(G代码)控制,具有亚微米的精度(通常高达±0.005mm)和高可重复性,并且是行业4.0时代的生产枢纽。

CNC铣削中最关键的设计和工程方面是什么

最多CNC铣削中的关键设计和工程方面涉及几个关键链接,并且为了实现高效且准确的处理而需要进行全面的优化。以下是对最关键方面的列表和解释:

1。工具设计和选择

工具类型匹配

根据加工需求,选择一个球端切割器(复杂的弯曲表面),末端磨坊(平面/凹槽加工)或圆形刀片(难以拍摄的材料)。

- 例子:要加工飞机发动机刀片弯曲的表面,需要一个高精度的球末端切割器;加工钛合金需要高温碳化物工具。

几何参数优化

- 主耙角:影响切割力分布(例如,45°主耙角径向和轴向力平衡,用于面部铣削; 10°主耙角以高进料速率加工)。

- 螺旋角:大螺旋角角(例如45°)可以减少切割振动,但需要调整到机床刚度。

- 耙角和后角:增加耙角会降低切割力,但降低了刀片的强度;需要根据材料硬度来调整后角(硬材料会减少后角以获得更好的支撑)。

涂料和材料

通过涂料技术(例如Tialn,TICN)可以增强工具的耐磨性;陶瓷或CBN工具可用于高速切割高硬度材料。

2。切割参数优化

平衡三个因素

- 切割速度:需要根据材料特性进行调整(铝合金可以高达1000m/min,钛合金必须限于小于60m/min)。

- 饲料率:与芯片厚度有关,薄芯片(例如0.1mm)可以提高进料速率,但应确保工具强度。

- 切割深度:分层加工可以消除振动,例如,粗加工中的单个切割深度不能超过刀具直径的50%。

路径计划

使用弧切割来降低应力浓度;拐角处放慢速度,以避免工具破裂。

- 例子:在霉菌加工,使用螺旋切割而不是垂直切割来减少影响。

3。固定装置设计和工件夹紧

稳定性和刚性

避免过多的工具悬垂(建议悬垂/直径比≤3:1),并根据需要使用振动阻尼刀具持有器。

例子:加工长厚轴时,请用自动休息或中心休息支撑。

定位准确性

专门的固定装置可以减少夹紧时间(例如五轴加工零点定位系统),并将定位可重复性提高到±0.005mm。

热变形控制

加工大型工件时,应保留热膨胀津贴或应采用低温加工技术。

4。振动和热管理

振动抑制

切割参数的优化(例如,径向切割深度最小化),使用不等的沥青切割器或主动振动还原系统。

- 例子:加工薄壁的零件时,用消除振动的材料填充工件内部。

热误差补偿

监视通过温度传感器机床并通过CAM软件弥补错误。

5。表面质量和精度

表面粗糙度控制

刀具清晰度(例如,切割速度≤10μm),切割速度(高速加工可以降低内置边缘)和冷却策略(例如,微润滑MQL)都会影响表面质量。

多轴连锁精度

在五轴加工,必须使用仿真来避免工具与工件碰撞,而RTCP(旋转工具中心点)功能用于实现更高的精度。

6。效率和成本之间的权衡

金属去除率优化

大型切割深度和小饲料的“ HSM(高速铣削)”策略可以提高效率,但必须协调机器功率。

工具生活管理

应用工具磨损监控系统与CAM软件工具路径优化相结合,以将工具寿命延长30%以上。

7。材料适应性

难以切割材料的加工

- 钛合金:需要低速和高压冷却切割;

- 复合材料:PCD(多晶钻石)工具用于避免分层。

主CNC铣削的设计必须考虑工具过程工作机器工具协调的总体优化。通过科学的工具选择,切割参数的精确匹配,振动和热控制的增强以及通过模拟技术预防危险,可以大大提高处理效率和质量。在实际使用中,应根据特定材料,精度要求和成本目标制定目标过程计划。

如何选择铣刀的正确主角?

选择铣刀的主要挠度角对切割力分布,工具的寿命,效率和CNC铣削中加工的表面质量。以下是对从材料属性,处理要求,工具类型和过程条件选择主要挠度角度的策略的分步分析:

根据处理材料的特性选择:

- 较软的材料(例如铝合金和铜):选择一个45°至60°的初角以平衡切割力和效率。

- 硬材料(例如淬火钢和钛合金):选择一个10°至25°的初角来分配切割力并减少刀具磨损。

- 脆性材料(铸铁和陶瓷):选择一个75°至90°的主角度,以避免开裂。

根据处理要求选择:

- 粗加工(最大材料去除):选择30°至45°的主角度,以使切割厚度最大化。

- 精密加工(高表面饰面):选择60°至90°的主角度,以使振动最小化并增强平滑度。

- 薄壁块/纤细的轴加工:使用75°至90°的主要偏差角度最大程度地减少变形的机会。

根据切割工具类型进行选择:

- 面部铣刀:45°〜60°进行粗糙和90°的精确加工。

- End Mill:10°〜30°进行粗糙,45°用于通用加工。

- 球头刀:主偏离角积极地随弯曲表面的接触点而变化,需要凸轮路径优化。

根据过程条件选择:

- 高速加工(HSM):在高速和切割深度的情况下,选择一个10°至30°之间的主角度。

- 间歇性切割(例如,键道):选择在45°和60°之间的主角度,以获得最大的冲击韧性。

- 核心原则:小主偏斜角(10°〜30°)适用于高硬度材料或有效的加工;大型主偏斜角(75°〜90°)适用于脆性材料或薄壁零件;平衡普遍性和效率与中等主偏差角(45°〜60°)。

如何避免工件过度过度?

过度切割是CNC铣削中的常见质量问题,这可能会导致工件报废,增加成本甚至设备损坏。以下是系统的解决方案,涵盖了整个设计,编程,加工和测试的过程:

1.编程阶段

路径优化

模拟使用凸轮软件(例如vericut)避免直线段突然变化和圆形弧的急剧过渡。

设置“安全平面”和“工具返回路径”,以防止意外切割工具。

工具补偿

正确使用G41/G42补偿,动态调整磨损值并避免补偿错误。

盈余和分层

留下0.1-0.3mm的边缘进行粗加加工,并减少单个切割的一次切割深度(例如轮廓铣削)。

2.工具和固定装置

工具选择

优先考虑短切割工具(悬垂/直径比≤3:1),直径适合加工特征。

反干扰设计

在五个轴加工过程中模拟固定装置和工具之间的空间位置,并为固定装置设计回避凹槽。

3.机器工具和操作

精度校准

定期检查机床的几何误差并补偿反向间隙。

优化

切入/输出以最大程度地减少影响时,将速度降低50%;避免使用空工具切割。

实时监视

监测切割力(功率/振动传感器),并在异常情况下关闭。

4.探测和后处理

第一篇文章验证

CMM全尺寸检查+用于机器探针的快速校准基准。

表面检查

无切割标记,CT扫描(高精度工件)的视觉/显微镜确认。

5.典型的场景和回应

| 设想 | 过度的原因 | 解决方案 |

|---|---|---|

| 薄壁零件处理 | 工具振动会导致路径偏差 | 使用短工具 +振动阻尼工具所有者,分层切割,单切割深度≤0.5mm |

| 五轴连锁处理 | 固定装置和工具空间干扰 | 使用CAM软件模拟运动轨迹并调整灯具结构或工具路径 |

| 深腔处理 | 工具悬垂太长,导致弯曲 | 使用“螺旋切割”而不是垂直切割,或使用延长杆 +导套套筒 |

| 弯曲的表面处理 | 工具半径补偿价值是错误的 | 通过在处理前进行削减试验并建立工具磨损补偿数据库来验证补偿价值 |

为了避免工件过度,需要从五个维度进行系统控制:编程路径设计,工具固定装置优化,机床精度保证,实时监控和检测反馈。核心原则包括:

- 首先预防:通过模拟和削减试验事先发现风险;

- 动态调整:根据工具磨损和工件材料实时优化参数;

- 闭环验证:根据检测数据不断改进过程。

通过上述措施,过度切割的风险可以降低到不到0.1%,从而显着提高了加工收益率。

CNC铣削设计的基本规则是什么?

CNC铣削设计的基本规则主要包括以下方面:

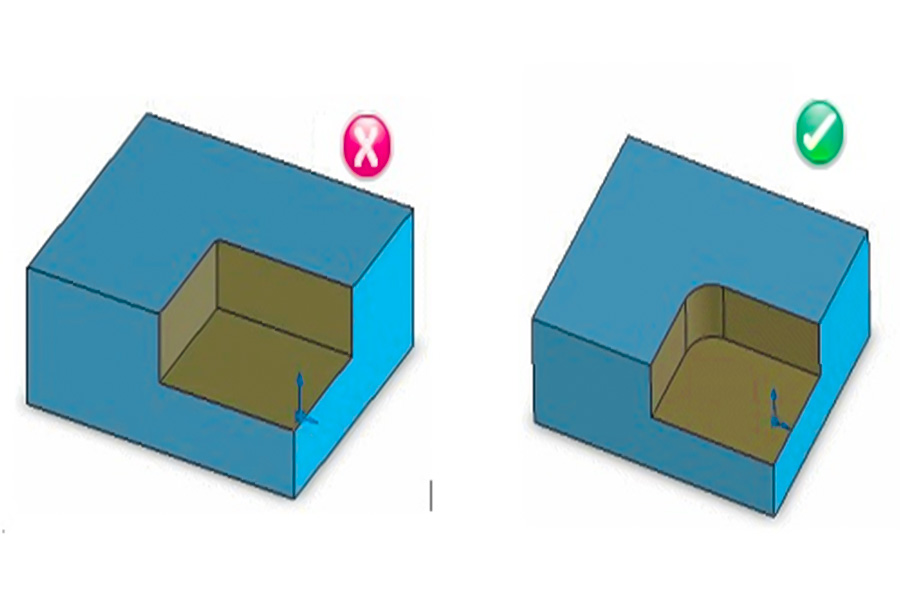

工具可访问性

这切割工具是圆柱形的,并且内角应采用圆角(≥130%的刀具半径)设计,以避免直角。

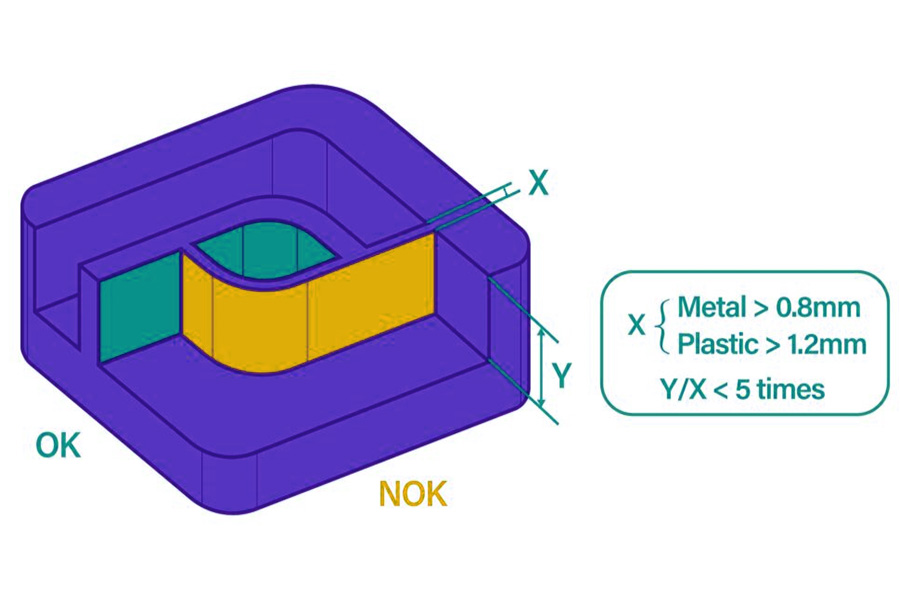

深腔加工需要控制纵横比(建议深度≤4倍宽度),刀具直径与深度比≥1:6(特殊工具可以达到30:1)。

壁厚设计

金属零件的最小壁厚≥0.8mm,对于塑料零件≥1.5mm。薄零件容易振动变形。

孔设计

孔直径≥2.5mm,建议深度与直径比≤4次(典型10倍,限制40次)。

螺纹长度≤3倍孔,在盲孔线底部没有螺纹部分。

小特征和公差

特殊工具是微加工所需的(孔径<2.5mm)。

公差分级:标准±0.125mm,典型的±0.025mm,极限±0.0125mm。

处理策略

切割路径:弧切割替代了直接切割,优先考虑前进铣削(减少切割力和热量)。

策略选择:高速加工用于软材料,并且使用强切割用于硬材料。

匹配材料和切割工具

工具材料适用于工件(例如用于铝合金的PCD和淬火钢的CBN)。

切割参数(速度,进料,深度)需要与工具和材料匹配。

夹紧和工具优化

减少夹紧时间的数量,并在单个夹具中完成紧密的公差功能。

限制切割工具的数量(例如均匀的孔径尺寸),以降低工具更换成本。

核心原则:

- 可加工性首先:设计必须满足工具的物理限制。

- 平衡精度和成本:通过耐受性评分和策略选择来优化效率。

- 减少工具更改和夹紧:减少辅助时间并提高处理一致性。

工具几何形状在CNC铣削设计中有什么影响?

工具几何形状的主要影响CNC铣削设计是:

铅角

角度范围:45°(粗加工)至90°(精确加工)。

效果:小角度(45°)增加轴向力,适用于低刚性机床;大角度(90°)减少径向力,减少振动并提高表面质量(RA可以为0.4μm)。

前角

正耙角(+10°〜+15°):轻便切割,易于芯片放电,适用于铝和铜等软材料(切割速度增加20%)。

负耙角(-5°〜0°):增强叶片强度,适用于淬灭钢和钛合金等硬材料,并将工具寿命延长30%。

浮雕角度

正常值:6°〜12°。

影响:如果后角太小(<6°),它将引起摩擦并导致过热;过高的后角(> 15°)会降低切削刃的强度,并使其容易受到碎裂的影响(建议在8°时使用硬合金切割工具的后角)。

刀片和螺旋角数

刀片数:2个叶片(良好的芯片疏散,适合深处凹槽加工); 4叶片(高稳定性,表面质量RA≤0.8μm)。

螺旋角:30°〜45°(正常),高螺旋角(例如,45°)提高了芯片的去除率,并将切割温度降低20%。

鼻半径

粗加工:大半径(R0.8〜1.2mm),良好的冲击力性,并提高进料速率15%。

精确加工:小半径(R0.2〜0.4mm),减少切割残留物,并达到轮廓精度为±0.01mm。

刀片倾斜角

正叶片角(+5°):将芯片引导从加工表面上,以避免划痕(通常用于加工不锈钢)。

负叶片角(-5°):增强刀片的强度,可在间歇切割中使用(例如,铸铁)。

切割工具的几何形式控制切割力划分(径向/轴向力比),表面饰面(RA值),工具耐用性(磨损速率),加工过程的效率(材料去除速率)和振动管理。必须基于材料硬度(例如,铝/钛),加工阶段(粗/细)和机床刚度。

CNC铣削与CNC转弯有什么不同?

下表是一个比较表CNC转弯和CNC铣削之间的基本区别:

| 比较维度 | CNC铣削 | CNC转动 |

|---|---|---|

| 处理类型 | 通过旋转工具(减法处理)来切割固定工件 | 通过旋转工件(减法处理)来切割固定/移动工具 |

| 运动模式 | 工具旋转,工件固定在工作台上并移动 | 工件旋转,工具轴向或径向移动 |

| 适用的形状 | 平面,插槽,孔,复杂的3D表面(例如模具) | 圆柱,圆锥形,螺纹和其他旋转对称特征 |

| 典型的工具类型 | End Mills,Face Mills,Ball-End Mills,T-Slot Mills | 外部转弯工具,内部孔翻转工具,线程转弯工具,截止工具 |

| 处理准确性 | ±0.005–0.02mm(高精度需要特殊过程) | ±0.001–0.01mm(旋转物体的精度较高) |

| 材料适用性 | 宽范围(金属,塑料,复合材料,尤其是硬材料) | 延性材料(铝,铜,钢,脆性材料易于边缘塌陷) |

| 表面质量 | RA 0.4–3.2μm(取决于刀具路径优化) | RA 0.1–1.6μm(连续切割更容易控制) |

| 复杂 | 可以处理多面体和不对称复合结构 | 适用于轴对称零件,复杂的结构需要多轴转弯中心 |

| 生产效率 | 中低(频繁更改工具,多个过程) | 高(连续切割,适合批量生产) |

| 典型的应用程序方案 | 霉菌腔,手机外壳,航空结构零件 | 轴零件,法兰,螺纹紧固件 |

| 设备成本 | 高(多轴铣床可以达到数百万美元) |

低(标准车床成本约为200,000-500,000元) |

其他解释

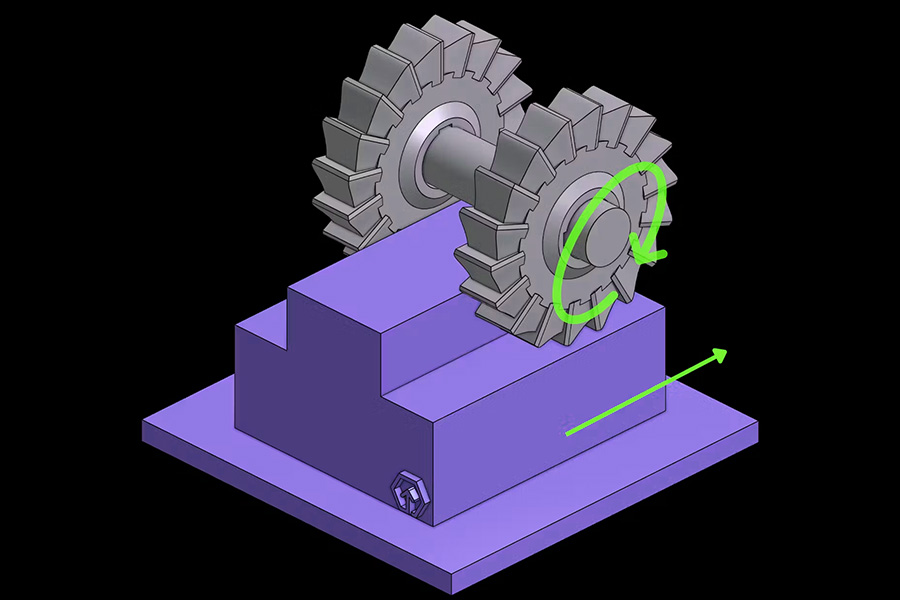

- 合并处理趋势:现代五轴铣削和转弯中心可以将两者的优势结合在一起,例如处理复杂零件,例如叶轮。

- 精度比较:转弯在控制旋转对称性公差(例如圆柱和圆度)方面具有更大的优势,而铣削的平坦度和位置更为灵活。

- 工具磨损:铣削会由于间歇性切割而导致更快的工具磨损(比转弯高约30%)。

概括

CNC铣削需要平衡过程,具有系统思维的成本和质量。核心在于通过工具几何优化(例如耙角,螺旋角,涂层匹配的材料特性),加工策略设计(例如减少铣削振动,切割以控制残留高度)和工件结构适应(例如壁厚≥0.8mm,以防止变形,转角radius≥130%的工具≥130%);同时,有必要结合机床性能界限(例如主轴功率,动态准确性)和固定刚度(真空/液压固定固定型以减少夹紧变形),以确保稳定性,最终通过容忍分级(典型的±0.025mm,limit to Pertiffer to Primitifife to Privity of Perterifife to Priage quinterifience),并逐步划分(例如,及时及时)(例如,及时范围)(例如,及时范围及时求解)形态学),形成从设计到制造的全链接闭环优化。

📞电话:+86 189 2585 8912

📧电子邮件:doris.wu@js-rapid.com

🌐网站:https://jsrpm.com/

免责声明

此页面的内容仅用于信息目的。JS系列对于信息的准确性,完整性或有效性,没有任何明示或暗示的陈述或保证。不应推断,第三方供应商或制造商将通过Longsheng Network提供的性能参数,几何公差,特定设计特征,材料质量和类型或做工。这是买家的责任要求零件报价确定这些部分的特定要求。请与我们联系了解更多信息。

JS团队

JS是一家行业领先的公司专注于定制制造解决方案。我们拥有超过5,000多个客户的20多年经验,我们专注于高精度CNC加工,,,,钣金制造,,,,3D打印,,,,注入成型,,,,金属冲压,和其他一站式制造服务。

我们的工厂配备了100多个最先进的5轴加工中心,ISO 9001:2015认证。我们为全球150多个国家 /地区的客户提供快速,高效和高质量的制造解决方案。无论是小体积生产还是大规模定制,我们都可以在24小时内以最快的交付来满足您的需求。选择JS技术这意味着选择效率,质量和专业精神。

要了解更多信息,请访问我们的网站:jsrpm.com