OProcesso de fundição de areiapode ser rastreado até o Egito antigo há quase 5.000 anos. Embora o núcleo ainda esteja usando areia como molde para fundir metal, ele é atualizado há muito tempo e ainda é a principal tecnologia no campo da fundição de metal.

A fundição de areia tem sido perfeitamente integrada à fabricação moderna. Mais de 60% das peças fundidas de metal do mundo são produzidas por ela, especialmente quando são feitas em pequenos lotes ou de tamanho médio, geralmente é a escolha mais econômica. Muitos objetos de metal ao seu redor, desde caixas de motor a casos de mecanismo a peças fundidas de arte complexas, são produtos de fundição de areia.

Claro, também tem deficiências, comoA superfície das peças é geralmente um pouco ásperae a precisão dimensional não é tão boa quanto esses métodos de fundição de precisão mais caros, mas ainda é o método preferido para muitas fabricação industrial, com suas fortes vantagens de adaptabilidade e custo. Em seguida, começaremos com a definição básica, veja onde estão suas vantagens e quais são suas deficiências, para ajudá -lo a entender completamente o processo de fundição de areia.

O que é elenco de areia?

O processo principal de fundição de areia é relativamente direto. Primeiro, faça uma cavidade de acordo com a forma da peça, depois despeje o metal derretido fervente e aguarde que ele esfrie e solidifique e, em seguida, você pode obter a parte final.

Após centenas de anos de desenvolvimento,A fundição de areia se tornou um dos métodos mais flexíveis e amplamente utilizados na fundição de metal. Se você deve escolher depende dos requisitos de design, considerações de custo, lotes de produção e viabilidade de fabricação de fábrica das peças que você deseja fazer. Sua característica mais poderosa é sua forte liberdade de design, que pode produzir partes de várias formas e estruturas complexas, especialmente peças de trabalho e componentes com canais internos.

As principais razões pelas quais o elenco de areia é popular:

- Econômico: barato! O custo do molde é baixo, a areia em si não é cara e a economia geral do processo é boa.

- Flexibilidade super alta: pode atender à produção personalizada em lote pequeno e também é adequado para grandes aplicações industriais (como peças automotivas).

- Compatibilidade de alta forma: pode processar formas simples ou estruturas delicadas e complexas e até peças que precisam fazer cavidades internas.

- Universalidade de material amplo: é aplicável a uma variedade de materiais metálicos.

Como completar o lançamento de areia nas etapas?

1. Prepare os materiais

A areia é o ingrediente principal e precisa ser misturada com um fichário para manter os grãos de areia unidos. Às vezes, são adicionados aditivos, como argila, carvão em pó ou produtos químicos especiais, para tornar o molde de areia mais forte, mais respirável e mais fácil de quebrar após o resfriamento.

A chave é escolher a areia certa:Deve ser capaz de suportar a alta temperatura do metal fundido, tenha boa respirabilidade para permitir que o gás seja descarregado sem problemas e seja fácil de remover a fundição. Por exemplo, a fundição de areia de alumínio, que é comumente usada ao fundir peças de alumínio, possui requisitos específicos para o desempenho da areia.

Além disso, também é necessário: o líquido de metal fundido a ser derramado, o modelo da forma final de fundição e várias ferramentas para fazer moldes de areia.

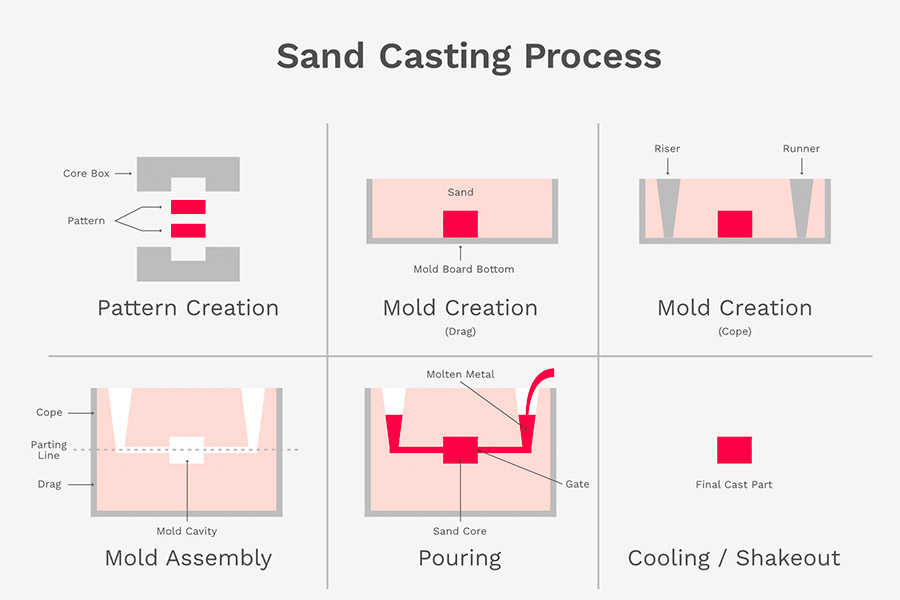

2. Faça um modelo

Primeiro, use madeira, plástico ou metal para criar um modelo da forma final de fundição.

Pressione este modelo na areia mista, geralmente pressionando as cavidades correspondentes nas caixas de areia superior e inferior, respectivamente. As caixas de areia superior e inferior são combinadas para formar uma cavidade completa, que é ondeO metal fundido acabará por preencher e formar o elenco.

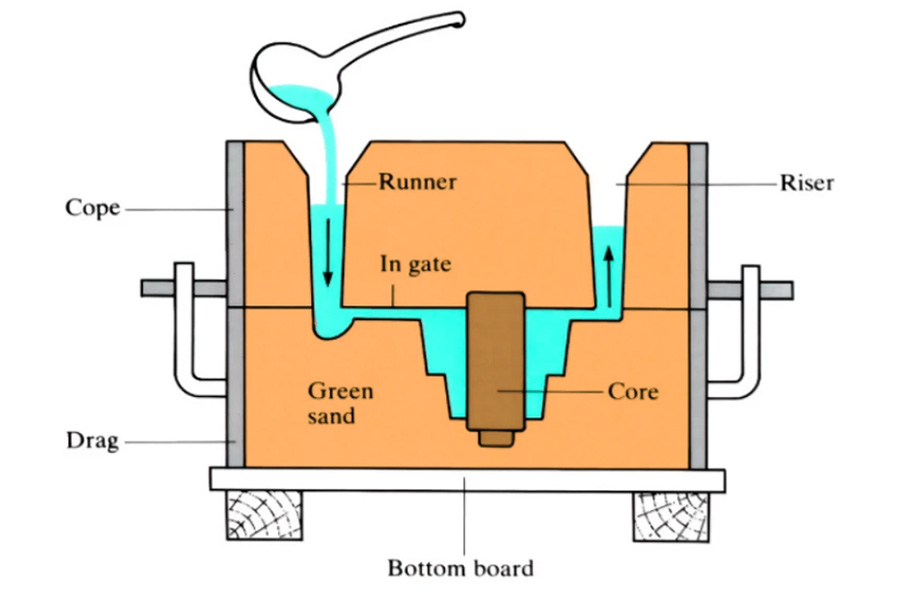

3. Projete o sistema de vazamento

O metal fundido precisa de um canal especial para fluir para a cavidade do molde, que é o sistema de vazamento. A qualidade da fundição é determinada diretamente pelo design deste sistema. Um bom sistema deve ser simples, eficiente, reduzir a turbulência do metal fundido e a escória e o gás em bloco.

O sistema de vazamento inclui principalmente estas peças:

| Componente | Função | Pontos -chave |

| Copo do portão | Funil para derramar metal fundido. | Primeira entrada. |

| Sprue | Canal para o metal fundido fluir verticalmente a partir do copo de vazamento. | Flui por gravidade. |

| Corredor | Canal horizontal que conecta o sprue e os ingestões. | Distribui metal fundido e geralmente bloqueia a escória. |

| Ingate | Última entrada para o metal fundido para entrar na cavidade. | Controla a taxa de fluxo e a direção para evitar o flash. |

| Riser | Armazenamento para excesso de metal fundido. | Suplementos ausentes de metal quando a fundição esfria e diminui. |

4. Coloque o núcleo

Se uma cavidade ou orifício for necessário no meio da fundição, o núcleo deverá ser colocado antes que a caixa seja fechada. O núcleo também é um bloco sólido feito de areia, que é colocado com precisão na posição reservada no molde. Durante o derramamento, o metal fundido fluirá ao redor do núcleo para preencher o espaço. Após o resfriamento e a solidificação, o núcleo é removido e a cavidade ou orifício necessário é formado na fundição.

5. Derramando metal e resfriamento

Despeje o metal fundido cuidadosamente do copo de servir para encher toda a cavidade e sistema de vazamento.

Depois que o metal fundido é preenchido,Deixe esfriar lentamente e solidificar em um elenco sólido. É importante controlar a velocidade de resfriamento. Muito rápido ou muito lento pode afetar o desempenho final e a precisão dimensional do elenco. O método de resfriamento pode ser resfriamento natural e, às vezes, ventiladores, névoa de água e outros meios auxiliares também são necessários para controlá -lo.

6. Manipulação de areia e peças fundidas

Depois que a fundição é completamente resfriada e endurecida, a areia é removida, a caixa de areia é desmontada e o molde de areia é batido e abalado para deixar a areia enrolada ao redor do elenco cair e derrubar o elenco para dentro. O elenco removido será enviado paraLimpeza de flash, rebarbas e processos de usinagem subsequentes.

A maior parte da areia removida, que chamamos de areia velha, pode ser reciclada e reutilizada. Cada vez que é reciclado, algumas areia serão perdidas, o que exige que alguma areia nova seja adicionada para atender aos requisitos do próximo elenco.

Quais são os diferentes tipos de processos de fundição de areia?

1. Casting de areia verde:

É o método mais popular e tradicional de fundição de areia. Seu molde de areia simples contém argila e um pouco de água. "Wet" é usado para o teor de água na areia, que é como cola, que pode ser usada para prender areia e argila, simplificando os modelos.

A vantagem desse método é que é fácil modificar ao fazer moldes de areia, também é conveniente tirar o modelo e o tamanho da fundição é relativamente preciso.

Por ser simples, flexível e econômico, é particularmente usado em lugares ondeA produção em massa é necessária, como peças de automóveis e peças da máquina. É o processo básico da fundição da nossa empresa.

2. CASTA DE ARANDO SECO:

Isso pode realmente ser considerado uma versão atualizada do elenco de areia molhada. Depois que o molde de areia molhado é feito, em vez de derramar metal fundido imediatamente, ele é colocado no forno para secar completamente a água.

Após a secagem, o molde de areia se torna mais forte e mais difícil, e há menos lacunas dentro.As peças fundidas dessa maneira têm superfícies mais suaves, dimensões mais precisas e menos defeitos internos. Com um processo de secagem adicional, o tempo e o custo são um pouco mais altos que a areia molhada.

3. CASCO DE CONCLAÇÃO:

Este é um método inventado pelos alemães durante a Segunda Guerra Mundial, que é particularmente adequado para a produção em massa de pequenas partes com superfícies suaves e dimensões precisas.

A areia usada é muito especial: é uma areia de sílica muito fina com quase sem argila e depois misturada com uma cola de resina que endurece quando aquecida, geralmente resina fenólica.

O método também é único: polvilhe a areia misturada na placa de molde de metal. Quando a areia bate na placa quente, a resina na superfície derrete e gruda na areia, formando uma concha dura com cerca de 6 mm de espessura. Esta concha precisa ser aquecida por mais alguns minutos para se tornar um molde de concha sólido.

Esse molde de casca é muito fino e suave, portanto a qualidade da superfície da fundição é boa, o tamanho é preciso e a quantidade de areia usada é muito menor que a areia molhada.É muito adequado para fazer peças precisasIsso precisa ser produzido em massa, como algumas partes dos motores de automóveis.

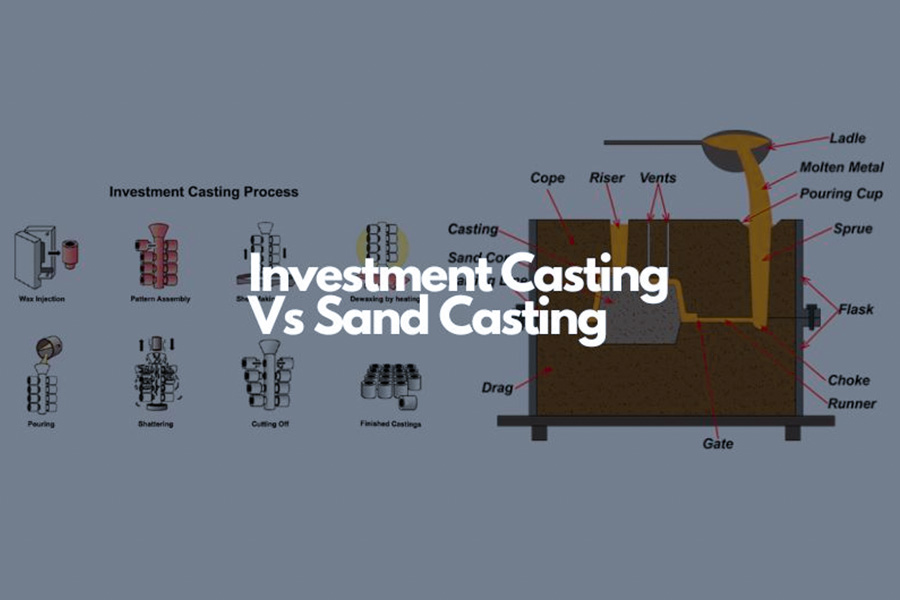

Casting de areia vs investimento elenco: qual é a diferença central?

1. Diferentes materiais de molde

A diferença central entre os dois métodos é o material do molde.O elenco de investimento depende de materiais de cerâmica para fazer moldes. Está em um modelo de cera, e uma pasta de cerâmica especial é aplicada camada por camada para formar uma estrutura de concha dura.

Por outro lado, a fundição de areia usa areia como material principal, geralmente misturando areia de sílica com argila ou resina para moldar.

2. Comparação de capacidade de projeto

Se o seu design de peça for muito complexo, estruturas finas ou detalhes finos, as vantagens do elenco de investimentos são mais obviamente evidentes. Utiliza características de molde de cera para moldar facilmente vários detalhes.

EmboraA fundição de areia também pode produzir muitas formas complexas, é difícil produzir estruturas finas ou finas, porque a areia entra em colapso facilmente.

3. Escala de produção e custo

Quando se trata do custo do investimento de fundição versus fundição de areia, a quantidade de produção é a chave. Os moldes de fundição de areia são simples e de baixo custo, especialmente adequados para a produção em massa. O preço unitário é muito acessível quando o número de peças processadas é grande.

InvestimentoelencoMoldes sãocaro edemorado, emaisadequadoPara um pequeno lotecorre. Vale a pena escolher quando são necessários requisitos de alta precisão e acabamento. A seguir, é apresentada uma comparação de custos no volume típico de produção (a unidade é a faixa de custo por produto) e os dados são baseados na média da indústria:

| Faixa de volume de produção | Custo de elenco de investimento (por peça) | Custo de fundição de areia (por peça) |

| Pequeno lote (1-100 peças) | $ 50-100 | US $ 10-30 |

| Lote médio (100-1000 peças) | $ 30-60 | US $ 5-15 |

| Lote grande (1000+peças) | US $ 50+(não muito econômico) | $ 2-8 |

4. Qualidade acabada do produto e precisão

O elenco de investimentos temisso é definitivovantagensdesuavidade da superfície e controle dimensional. Istovai elencopeças com mais finodetalheemenoserros dimensionais. A fundição de areia, devido à natureza da própria areia, terá uma superfície relativamente áspera e uma precisão dimensional relativamente áspera. Quando você deseja peças de alta precisão e superfície suave,O elenco de investimento é geralmente a primeira escolha.

Quais são as principais matérias -primas usadas no elenco de areia?

1. Areia:

A areia natural, especificamente nesse caso, a areia de quartzo, é utilizada, pois pode suportar o calor do derretimento de metal de alta temperatura e não se formar muito. A areia é utilizada para formar o corpo do molde e como um esqueleto fácil para moldar as peças de metal.

2. Binder:

A areia em si é muito solta, então "cola", como argila ou resina, precisa ser adicionada para mantê -la unida com força. Esseimpede o molde de desmoronarAo derramar metal. Os ligantes comuns são bentonita ou resina fenólica, que são selecionadas de acordo com o tipo de fundição.

3. Aditivos:

Para melhorar o desempenho da areia, como facilitar a demolição ou a redução de problemas de adesão, geralmente são adicionados a serragem ou a serragem ou o amido. Essas coisas são como tempero. Depois de adicioná -los, a superfície da areia é mais suave, as peças fundidas são mais limpas quando saem e o risco de resíduo é reduzido.

4. Água:

Usado para misturar areia, adesivos e aditivos e ajustar a umidade para que todos os materiais possam ser uniformemente ligados. Somente quando a água é adicionada na quantidade certa, o molde pode ter força e permeabilidade ao ar suficiente para descarregar o ar quente durante o derramamento.

Que fatores devem ser considerados no design de elenco de areia?

1. Tratamento de canto arredondado

Todas as interseções no elenco não podem ser cantos nítidos,e deve ser projetado como transições de canto arredondadas. Isso é muito importante, de modo que as peças fundidas não são fáceis de encolher ou quebrar, e o risco de rachaduras causadas pela concentração de estresse pode ser reduzido.

2. Design do sistema de fundição

O sistema de fundição, incluindo o copo de vazamento, o corredor reto, o corredor cruzado e o portão interno, deve ser cuidadosamente projetado. Sua função central é permitir que ferro ou alumínio fundido flua suavemente para toda a cavidade do molde para evitar respingos ou vazamento insuficiente.

3. Seleção de superfície de separação

A superfície de despedida do molde deve ser uma superfície horizontal plana o máximo possível. De acordo com os requisitos de forma do elenco, a posição deve ser o mais baixa possível. Isto é por uma questão de simplificação de produção de moldes, demolding fácil eFácil remoção de rebarbas do elenco.

4. Reserve o subsídio de usinagem

Se a fundição for processada em uma máquina de torno ou moagem posteriormente, uma certa espessura deve ser adicionada à superfície de usinagem da fundição durante o projeto, ou seja, a subsídio de usinagem. Essa espessura é geralmente entre 1,5 mm e 6 mm, dependendo do tamanho, complexidade, requisitos de processamento e nível do processo de fundição da fundição.

5. Defina o ângulo de rascunho

Para permitir que o elenco seja removido suavemente do molde de areia após o resfriamento,a superfície perpendicular à linha de despedidano molde deve ser projetado com um certo ângulo de inclinação, chamado ângulo de rascunho, geralmente 3 ° a 5 ° é suficiente

6. Limite mínimo de espessura da parede

A espessura da parede da fundição não pode ser muito fina; caso contrário, o metal fundido pode não fluir suavemente para encher toda a área, e é fácil produzir defeitos como fechado frio ou vazamento insuficiente.

Para peças de metal não ferrosas leves, como o alumínio fundido em areia, a espessura mínima de parede recomendada geralmente não é inferior a 5 mm. Para metais como ferro fundido e aço fundido, deve ser de pelo menos 6 mm.

7. Considerações em lote econômico

O processo de fundição de areia pode produzir uma ampla gama de pesos de fundição, teoricamente de menos de 1 kg a mais de 20 toneladas. Devido aos custos inerentes à fabricação de mofo, modelagem, fundição e outros links, a fim de obter viabilidade econômica, o volume de alimentação de metal para uma única produção é geralmente pelo menos 300 kg para ser econômico.Abaixo disso, o custo por peça vaiser muito maior.

Que tipo de peças ou produtos são adequados para fundição de areia?

1. Equipamento médico e de energia

Embora sejam necessários requisitos de alta precisão, a fundição de areia ainda é usada em partes grandes ou básicas, como a base pesada e o quadro de suporte degrande equipamento de imagem médica(como CT, ressonância magnética). Grandes válvulas e acessórios de tubos de sistemas centrais de fornecimento de gás em hospitais. Cells enormes e válvulas de turbinas e turbinas a vapor no campo de energia. Essas peças são frequentemente grandes em tamanho e complexa em estrutura.

2. Equipamento industrial e máquinas gerais

Este é o estágio central do elenco de areia, incluindo o alojamento, o impulsor e a cobertura final de várias bombas industriais. Cilindros, cabeças de cilindro e eixos de manivela de compressores e sopradores. Corpos da válvula e tampas da válvula de várias válvulas. Engrenagens, polias e volantes. Castões de areia podem ser encontradas em quase todas as fábricas.

3. Máquinas agrícolas

As máquinas agrícolas geralmente trabalham em ambientes severos e requer peças fortes e duráveis. É amplamenteUsado em caixas de caixa de engrenagens de trator e caixas de eixo traseiro. Principais quadros estruturais e partes resistentes a desgaste de semeadores e colheitadeiras, além de grandes caixas de bomba e válvulas de sistemas de irrigação.

4. Outros campos

- Eletrônica de consumo: caixas pesadas e grandes bases de dissipador de calor de alguns equipamentos de áudio sofisticados.

- Arte e arquitetura: grandes esculturas, componentes decorativos para a restauração de edifícios históricos, grades de metal e peças decorativas em parques.

- Educação: grandes modelos mecânicos para demonstrações de palestras, bases de metal e estrutura de bancos de laboratório de engenharia.

Resumo

Como umconvencionalprocesso, elenco de areia ainda édifundido na indústria de manufatura. Suas maiores vantagens são de alta relação custo-benefício, forte adaptabilidade material e grande liberdade de design. Desde as partes centrais de um carro até a estrutura de apoio de um edifício, muitas podem ser economicamente realizadas através do elenco de areia.Na JS, este é um dos nossos processos mais centrais e maduros.

Muitos clientes escolhem JS para elenco de areia. A chave é que integramos os processos tradicionais à tecnologia moderna, melhoramos significativamente a eficiência em 30%e reduzimos os ciclos de entrega. Aplique materiais de moldagem otimizados para ajudar a reduzir 15% dos defeitos. Tudo isso nos permitefornecer soluções eficientescom alta relação custo-benefício e qualidade confiável, mantendo a vantagem de custo original do elenco de areia.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNenhuma representações ou garantias de qualquer tipo, expressa ou implícita, é feita quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Esta é de responsabilidade do compradorPeça uma cotação por peçasPara determinar os requisitos específicos para essas peças.Entre em contato conosco Saiba mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e é certificada ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de baixo volume ou a personalização em massa, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologySignifica escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:jsrpm.com

Perguntas frequentes

1. Qual é o princípio de trabalho do elenco de areia?

O metal fundido é derramado na cavidade do molde oca da areia de moldagem. O metal fundido preenche a cavidade pela ação da gravidade. O molde de areia é rompido após a solidificação e o resfriamento, e a fundição é retirada. É adequado para a produção de peças de metal simples a médio de tamanho grande.

2. Como um molde de areia é feito?

Coloque o modelo de protótipo na caixa de areia, encha a areia de moldagem em camadas e compacte -a. Em seguida, retire o modelo para formar uma cavidade, misture as caixas de areia superior e inferior e abra o sistema de vazamento para finalmente formar um molde de areia oco derramável. Todo o processo depende da compactação manual ou mecânica da areia.

3. Por que os metais podem ser fundidos usando moldes de areia?

A fundição de areia usa areia refratária para formar uma cavidade oca, que possui resistência à alta temperatura (> 1600 ℃) e é capaz de suportar a erosão do metal fundido. A areia é unida por um aglutinante para manutenção da forma e o metal fundido é a gravidade derramada na cavidade. O molde de areia pode ser quebrado e removido após o resfriamento para completar a formação de metal.

4. O que é uma superfície de despedida?

A superfície de despedida refere -se à superfície de contato que divide a caixa de areia em partes superior e inferior ou múltipla na fundição de areia. Geralmente, ele é definido ao longo da maior seção transversal do modelo para facilitar a remoção suave do modelo da cavidade, garantindo que uma linha de despedida ou rebarba visível seja formada nesta posição após a formação da fundição.