금속 스탬핑 는 전문적인 다이와 펀치를 통해 고급 제조 기술입니다. 이 과정에서 재료 선택은 금속 스탬핑의 성능 및 응용 시나리오를 직접 결정합니다.

정밀 제조의 수요가 증가함에 따라 티타늄 합금 및 마그네슘 합금과 같은 특수 금속은 항공 우주 및 소비자 전자 분야의 분야에 점차 침투합니다. Metal Stamper의 설계와 정밀도는 작은 전자 제품에서 대형 자동차 케이싱에 이르기까지 광범위한 요구를 충족시키는 재료의 잠재력을 더욱 향상시킵니다. 합리적인 선택은 제품의 강도, 전도도 또는 기상 저항을 최적화 할뿐만 아니라 산업 제조의 금속 스탬핑의 열쇠 인 가공 손실을 줄임으로써 비용을 효과적으로 제어 할 수 있습니다.

.

금속 스탬핑이란 무엇입니까?

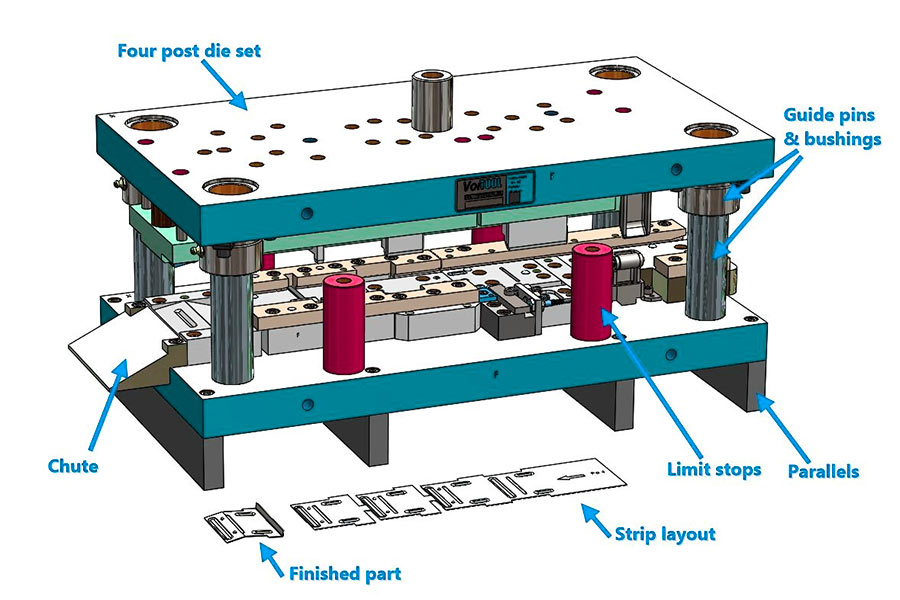

금속 스탬핑은 금형과 프레스가있는 금속 시트에 스탬핑하는 과정입니다. 자동차, 전자 및 가정 기기에서 널리 사용됩니다. 이 논문의 핵심에서, 높은 정밀 다이는 한 번에 금속 시트를 형성하는 데 사용되며, 이는 복잡한 모양과 마이크로 미터 레벨 공차로 금속 스탬핑을 생성 할 수 있습니다. 이 프로세스는 재료 활용률을 크게 향상시킬뿐만 아니라 자동화 된 생산 라인을 통해 생산 비용을 크게 줄입니다. 특히 대규모 표준화 된 부품 제조에 적합합니다. 정밀 스탬핑 기술의 개발로 현대 금속 스탬핑은 항공 우주 및 의료 장비와 같은 고급 분야에서 강도, 전도도 및 부식 저항의 엄격한 요구 사항을 충족시킬 수있었습니다.

금속 스탬핑 재료 란 무엇입니까?

금속 스탬프 유형은 처리 효과 및 제품 성능에 직접 영향을 미칩니다. 재료 :

1. 스테인리스 스틸

스테인리스 스틸은 금속 스탬핑에 널리 사용되는 재료입니다. 일반적으로 의료 장비 및 식품 가공 장비와 같은 위생 표준이 필요한 구성 요소를 제조하는 데 사용됩니다. 매개 변수, 표면 부드러움을 유지할 수 있으며 복잡한 모양은 높은 정밀도로 형성 될 수 있습니다.

2. 알루미늄은 가볍고 다루기가 쉽습니다. 에 적합합니다. < ">

3. 구리 및 구리 합금

구리는 전기 커넥터 및 라디에이터 제조에 일반적으로 사용됩니다. 고주파 용접 또는 조립 요구 사항 정확한 스탬핑 프로세스.

4. Carbon Steel

Carbon Steel의 강도가 높고 저렴한 비용이 있습니다. 이것은 자동차 섀시 및 패스너를위한 것입니다. 리바운드 변형이 치수 정확도에 미치는 영향을 피하기 위해 재료의 두께에 따라 조정됩니다.

5. 티타늄 합금

티타늄 합금은 고온과 부식을 견딜 수 있습니다. 항공 우주 산업에서 일반적인 자료입니다. 6. 아연 도금 강철

아연 도금 표면은 녹슬지 못하게 할 수 있습니다. 가정용 기기 패널, 지붕 건축 자재 등에 널리 사용됩니다. 데이터 -V-7B79C893 = "">이 과정에서 아연 층의 껍질이 코팅의 접착에 영향을 미치는 것을 방지하기 위해 온도와 압력을 제어해야합니다.

금속 재료를 인쇄하기 전에 어떤 전처리가 필요합니까?

스탬핑 전 금속 재료의 전처리는 품질을 보장하는 데 중요한 단계입니다. 다음과 같이 :

1. 재료 절단

< "> <"> < "> <">

< "> <"> JS 기술 연관성 : Accurace raser tert tate : js a excurate cant : ± 0.02mm, 이는 빌릿 크기의 안정성을 보장 할 수 있습니다.

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">2. Remoleg. Rust

사용 : 오일 얼룩, 산화 스케일 및 녹 제거 및 곰팡이 오염 또는 공작물 접착을 방지하는 데 사용됩니다.

js 기술 협회 :

- 초음파 청소 기술과 함께 환경 친화적 인 세제 (ROHS 표준을 준수) 사용.

- 자동 인산/통과 생산 라인 개선 된 표면 코팅 .

3. luxile 코팅

목적 : 성형 마찰 계수 (μ≤0.08)를 정확하게 조정하고 금형 수명의 30%를 초과합니다. 표면 거칠기 ≤0.8μm.

JS 기술 연관 : JS 재료는 스탬프 효율성을 최적화하기 위해 널리 선택되었습니다 (50 개 이상의 품종) (

4. 어닐링

목적 : 재료의 내부 압력을 제거하고, 연성을 개선하고 스탬프가 파손되는 것을 방지합니다.

js 기술 협회 :

- 진공 어닐링 용광로는 산화를 피하기 위해 정확한 온도 제어 (± 5 ° C)를 달성합니다.

- 빠른 냉각 기술은 프로세스 사이클을 단축하고 효율성을 25%증가시킵니다.

5. achute calibration 위치

목적 : 스탬프 부품의 치수 정확도와 일관성을 보장합니다.

JS 기술 협회 :

- 3D Blu-ray 스캐너는 빌릿의 모양과 위치 공차를 감지했으며 오류 보상 속도는 98%에 도달했습니다.

- 자동 공급 시스템은 시각적 포지셔닝 기술을 위치 정확도 ± 0.01mm와 통합합니다.

JS Company의 전처리 기술의 장점에 대한 개요

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">위의 전처리 프로세스를 통해 JS Company는 스탬프 금속 제품의 최대 재료 성능을 보장하면서 스탬프 금속 제품의 정확도와 품질을 보장 할 수 있습니다.

.고강도 재료가 어떻게 찍힌 부품의 내구성을 향상시킬 수 있습니까?

1. 변형에 대한 내성 저항

고도로 강도 및 타이탄 늄 합금과 같은 고 강성 재료는 역동적 인 강도를 가질 수 있습니다. 예를 들어, 고강도 강철의 스탬핑 후, 곤란 Reslstance OT 자동차 섀시 구성 요소는 BV 40%증가, Eftectvelv avoicina 구조적 tatiaue는 bv ona-term 진동을 일으켰습니다.

2. extended fatigue life

고강도 재료의 결정 구조는 밀집되어 균열 전파를 지연시킬 수 있습니다. 항공기 엔진 블레이드에 사용되는 티타늄 합금 스탬핑 와 같은 금속 스탬프에서, 피로 수명은 전통적인 재료의 2-3 배에 도달 할 수 있으며 고주파 기계적 스트레스 사이클링을 충족시킬 수 있습니다.

.3. Resistance Optimization

고 탄소 철강 또는 표면 경화와 같은 고강도 재료는 HV 이상과 같이 경도를 높이면 마찰 손실을 줄일 수 있습니다. 예를 들어, 탄소강이 금속 스탬프에 사용될 때 기어 금속 스탬프의 마모 저항은 60%증가하여 서비스 수명 연장 및 유지 보수 빈도를 줄입니다.

4. 개선 저항

고강도 재료 (예 : 스테인리스 스틸)는 산 및 알칼리성 저항성의 본질적인 특성을 가지고 있습니다. 316 리터의 스테인레스 스틸이 찍혀 있으며, 부식의 징후없이 10 년 이상 소금 스프레이 환경에서 유지 될 수 있으므로 교체 비용이 크게 줄어 듭니다.

5. 체중과 강도의 균형

7075와 같은 고강도 알루미늄 합금은 가벼우면서도 체중을 유지하면서 가벼운 스탬프를 사용하면 가중치를 줄일 수 있습니다 (예 : 예, 자동차 구성 요소의 경우 30% ). 무게 민감도와 높은 내구성이 필요한 경우 적절한 예측입니다.

6. enhanced 적응성

티타늄 합금 및 기타 재료는 고온에서 강도를 유지할 수 있습니다 (> 400 ° C). 예를 들어, 우주선 씰은 밀봉을 보장하기 위해 -100 ° C ~ 200 ° C의 온도 차이를 견딜 수 있어야합니다.

기술 구현 경로

<테이블 스타일 = "Border-Collapse; Collapse; 너비 : 99.2366%; 테두리-넓이 : 1px; 국경 색 : #000000; 높이 : 194.078px;" Border = "1">By selecting suitable high-strength material and combining it with precision metallic stamp technology, the overall durability of stamped parts can be greatly improved and the industry's strict requirements for long-term reliability can be met.

How to prevent rust treatment on stainless steel stamped parts?

1.Surface cleaning and removal of pollutants

Uses: Removing oil, cutting fluid, metal debris and other pollutants in stamping process to avoid oxide film damage.

JS measures:

- A combination of alkaline degreaser and ultrasonic cleaning process was used to achieve Sa2.5 level (ISO standard) cleanliness.

- Automated phosphating/passivation production line to form uniform protective layer on treated surface.

Main operations:

- Brush the surface oil stains with a clean cloth immediately after stamping.

- Chlorine-containing solvents such as hydrochloric acid are prohibited to prevent stress corrosion and cracking.

2.Chemical passivation treatment

Objective: To improve the density and corrosion resistance of stainless steel surface oxide film (CR₂O₃).

JS measures:

- Environmentally friendly passivation solution (free of hexavalent chromium) meets RoHS standards.

- Passivated salt spray test last more than 240 hours (304 stainless steel as standard).

Process parameters:

- Temperature: Normal ~50 °C (adjusted for material).

- Time: 15-30 minutes.

Post-treatment: Rinse + dry with pure water to ensure no residue.

3.Physical protection coating

Purpose: Physical isolation layer for special environment such as high humidity and chemical medium.

JS measures:

- Electrophoretic coating: Epoxy resin coating, salt-resistant spray time up to 500 hours.

- PVD vacuum coating: Deposition chromium nitride film, hardness HV 2000+, increase abrasion resistance.

4.Structural design and process optimization

Objective: To reduce stress concentration, surface damage and corrosion risk.

JS measures:

- Hard chromium (Ra ≤ 0.1μm) on die surface to avoid stamping scratches.

- Hydraulic forming is used instead of traditional stamping to reduce strain on the material.

Design highlights:

- Rounded transition: Avoid stress concentration caused by sharp angles.

- Exhaust design: Avoid liquid accumulation inside the stamped parts.

5.Environmental control and maintenance

Purpose: To block external corrosion sources and prolong rust prevention time.

JS measures:

- Storage environment: Constant temperature and humidity warehouse (moisture ≤60%).

- Transport protection: Wrapped in polyethylene film and filled with desiccant, moisture-proof and rust.

- Periodic maintenance: Check surface condition monthly, treat small rust spots with a professional stainless steel cleaning, and repair local passivation of welded areas.

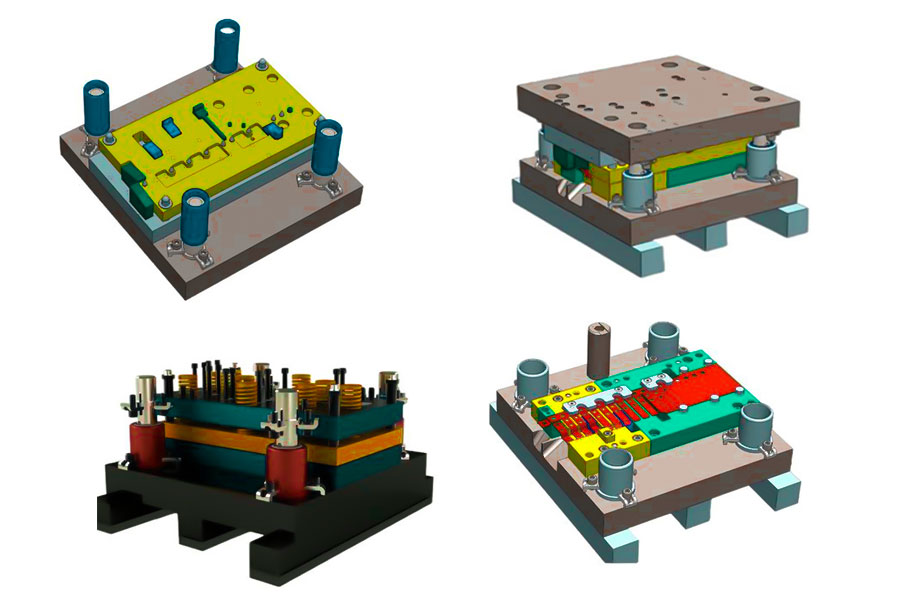

What are the difficulties in designing stamping molds for irregular parts?

The dificulty of stamping die design for irregular parts involves many technical challenges and requires a combination of precisionmanufacturing experience and innovative solutions. Here are specific difficulties and how JS company's response strategies:

1.Design challenges posed by structural complexity

Difficulties:

- Split die design: Irregular parts usually require a multi-cavity die or slider structures with a high mold complexity (e.g. 7-8 slider linkage for car coverings).

- Core extractor: For deep stretching or lateral core extractor parts, precision core is needed, otherwise mold jamming or size deviation may occur.

- Mold strength: Complex structures are prone to stress concentration and topology optimization is required to improve stiffness.

Response strategies:

- Modular design and individual manufacturing of key components.

- The force distribution of die is optimized by FEA.

2.Material utilization and layout optimization

Difficulties:

- Irregular parts are prone to waste layout process, resulting in material utilization rate less than 60%.

- Complex contours require a balance between stamping sequence and deformation control.

Response strategies:

- Samples are automatically optimized and arranged using AI algorithms.

- The universal edge cutting technology reduces waste.

3.Accuracy control and dimensional stability

Difficulties:

- The tolerances for irregular parts (e.g. electronic components stand ±0.02mm) are strictly required.

- Stamping recoil results in size bias (stainless steel recoil rate can be 8%-12%).

Response strategies:

- Real-time on-line detection system (CCD+laser ranging).

- The surface of the die is modified by the rebound compensation algorithm algorithm.

4.Service life and abrasion resistance of mold

Difficulties:

- The stamping frequency of irregular parts is limited (500000 times the service life of ordinary moulds and more than 2 million times the service life of highly demanding parts).

- The welding process of hard alloy and mold steel is difficult.

Response strategies:

- Surface hardening (e.g. TD coating, PVD coating).

- The abrasion area was repaired by laser cladding.

5.Trial Mode Cost and Efficiency

Difficulties:

- Irregular parts have long test die cycles and cost more than 10000 yuan per piece.

- Traditional methods of trial and error are difficult to locate the root cause of the problem quickly.

Response strategies:

- Digital twin technology simulates the stamping process.

- Rapid prototyping molds (3D printing) shorten the verification cycle.

How does JS company optimize the utilization rate of stamping materials?

1.Intelligent layout design

Technical means:

- Artificial intelligence algorithm is used to arrange stamp metal intelligently and calculate the most optimal nesting scheme automatically.

- Support for uploading STEP/IGES and other formatting files, the system automatically recognizes part contours and generates a layout.

Effect: Material utilization rate increased from 85% of the industry average to over 92% (especially irregular parts). Reduce waste and save approximately 15% to 20% on materials per order.

2.Residual material recycling and reuse system

Technical means:

- Fully automated waste sorting equipment is provided for the real-time classification of recyclable metal debris, such as stamping metal scraps.

- The remaining material is processed into small stamping parts by thermopressing process.

Effect: Meet the standard of sustainable production, a non-ferrous metal recovery rate up to 98%, reduce annual raw material procurement costs of more than 1 million.

3.Modular process, flexible production line

Technical means:

- The complex parts are broken down into standardized submodules (such as holes and bending areas) and batch processing using a uniform molds.

- Seamless switching of different stamp metal parts is achieved through the rapid die conversion system, and the changeover time is no more than 15 minutes.

Effect: 30% shorter lead time and 10% less material loss for multi-variety small order.

4.Material Characteristics and Process Matching Database

Technical means:

- There is a database of more than 50 metallic materials, including parameters such as thickness, ductility and resilience.

- Automatic stamping process parameters are generated to avoid waste due to improper material selection.

Effect: High strength steel (such as 430 stainless steel) stamping qualification rate increased to 99.5%, reducing rework waste.

5.Digital simulation and virtual debugging

Technical means:

- AutoForm software is used to simulate the stamping process of stamp metal and predict defects such as wrinklings and fractures.

- The mold surface is optimized by virtual debugging and the number of die physical tests is reduced.

Effect: 100% pass rate of mold initial inspection, 100% trial mold cycle.

요약

In the field of metal stamping, the choice of materials directly determines the performance and quality of metal stamped products. From aluminum alloy to stainless steel, each material meets the precision needs of different industries with its unique properties. JS company has advanced metal stamps technology and the flexibility to select more than 50 metal materials according to customer needs. The precision level of metal stamped is ±0.005mm by optimizing mold design and production process. Whether it's the impact resistance of car coverings or the corrosion resistance of medical devices, JS's professional team is able to create a fully functional and cost-effective metal stamping solution for customers.

면책 조항

이 페이지의 내용은 정보 제공 목적만을위한 것입니다. JS 시리즈 친절하거나 명시 적 또는 암시 적으로 표현 또는 보증은 정확성, 완전성 또는 유용성에 대한 표현 또는 보증이 없습니다. 성능 매개 변수, 기하학적 공차, 특정 설계 기능, 재료 품질 및 유형 또는 유형 또는 제조업체가 Jusheng 네트워크를 통해 제공 할 것으로 추론해서는 안됩니다. 이것은 구매자의 책임입니다 부품에 대한 견적 요청 이 부분에 대한 특정 요구 사항을 결정하려면 자세한 정보를 연락하십시오

.JS Team

js는 업계 최고의 회사입니다 맞춤형 제조 솔루션에 중점을 둡니다. 우리는 5,000 명 이상의 고객에게 서비스를 제공 한 20 년이 넘는 경험을 통해 높은 정밀도 cnc machining , Seete Metal Fabrication href = "https://jsrpm.com/3d-printing"> 3d printing , 주입 곰팡이 , 금속 스탬핑 및 기타 하나의 스탬핑 서비스.

공장에는 100 개 이상의 최첨단 5 축 가공 센터가 장착되어 있으며 ISO 9001 : 2015 인증. 우리는 전 세계 150 개국 이상의 고객에게 빠르고 효율적이며 고품질 제조 솔루션을 제공합니다. 볼륨 저용량이 적거나 대량 사용자 정의이든 24 시간 이내에 가장 빠른 배송으로 귀하의 요구를 충족시킬 수 있습니다. JS 기술 효율성, 품질 및 전문성을 선택하는 것을 의미합니다.

더 배우려면 :

FAQS

1.What are the advantages of stainless steel stamping parts?

Stainless steel stamping parts is corrosion resistant, abrasionresistant and high strength. It is suitable for long-term use in home appliances, medical devices and so on.

2.What are the materials with good ductility?

Including aluminum alloy, copper alloy, brass and pure metals such as gold, silver, aluminum, these materials are easy to shape, suitable for complex stamping parts processing.

3.How does the thickness of metal sheet affect the stamping effect?

Thin plate is easy to deform, but the strength is low. It is suitable for precision parts. Thick plates require greater punching force and are prone to burr, making them suitable for structural components. The die clearance and pressure parameters need to be adjusted according to the ductility of the material.

4.Is the dimensional accuracy of metal stamping parts related to the material?

Closely related to this, the ductility, bounce and uniformity of the material directly affect the stability of the molding and need to be controlled through mold design and process parameter optimization.

자원