Pensa al drone di fascia alta nella tua mano, che è leggero ma estremamente forte, o le parti del motore automobilistico che abbiamo progettato, che possono ancora funzionare in modo affidabile ad alta temperatura e alta pressione. Il passo chiave dietro questo è effettivamente determinato all'inizio del progetto: quale lega di metallo abbiamo scelto?

Nel campo della fusione ad alta pressione, Metalli leggeri come alluminio, zinco e magnesio sono la forza principale assoluta. Sono leggeri di peso e hanno una buona fluidità, che sono particolarmente adatti a uno stampaggio efficiente di parti complesse e precise. Sebbene l'acciaio e il ferro possano anche essere est-est, vengono solitamente utilizzati in scenari speciali con requisiti più estremi.

Scegli alluminio, zinco o magnesio?

Questa non è affatto una decisione casuale. Ogni materiale ha caratteristiche distinte: il magnesio persegue estremo leggero, lo zinco ha una tenacia eccezionale e l'alluminio è relativamente bilanciato in resistenza, resistenza al calore e trasformabilità. Se scegli quello giusto, le prestazioni del prodotto avranno una solida base. Se scegli quello sbagliato, le parti possono avere problemi di resistenza, resistenza al calore o modanatura, il che non è economico.

Si può dire che la selezione dei materiali è uno dei linfa vitale del successo di progetti di lancio ad alta pressione. Oggi ti parlerò di come vediamo la selezione diMateriali da f (stamping in JSE come ottenere questa domanda cruciale giusta.

Riepilogo della risposta principale:

| Tipo di materiale | Vantaggio principale | Esempi di applicazione tipici | Costi materiali |

| Lega di alluminio | Le migliori prestazioni complessive (resistenza, peso, costo). | Componenti automobilistici, alloggiamento della comunicazione 5G, utensili elettrici. | Medio. |

| Lega di zinco | Le migliori prestazioni di precisione e trattamento superficiale. | Connettori di precisione, hardware del bagno, parti decorative. | Basso (ma alto gravità specifica). |

| Lega di magnesio | Il metallo strutturale più leggero con eccellente assorbimento d'urto e prestazioni di schermatura. | Involucro del laptop, corpo della fotocamera, cornice dei droni. | Più alto. |

Questo articolo risponderà alle tue domande:

- In questa guida, condividerò le tre leghe più comunemente usate per la fusione ad alta pressione e le rispettive proprietà del materiale.

- Quindi, parliamo del ruolo chiave spesso trascurato: acciaio speciale per stampo di fusione ad alta pressione in alluminio.

- Infine, utilizzando un vero caso di dispositivo medico, disassemblare il modo in cui la scelta del materiale giusto può migliorare le prestazioni del prodotto e ridurre i costi.

Perché fidarsi di questa guida? Note pratiche dagli ingegneri di prima linea di JS

Ogni volta che un disegno di unParte di fusione ad alta pressione in alluminioci viene consegnato, il nostro team di ingegnere di materiale JS avvierà automaticamente una serie di considerazioni chiave:

- Quanto può resistere a una temperatura?

- Deve proteggere l'interferenza elettromagnetica?

- La sabbia di superficie è sabbiata e ossidata o semplicemente dipinta?

Perché a JS sappiamo che le considerazioni dietro la scelta della lega di alluminio A380 per i motori automobilistici e la lega di magnesio AZ91D per i telai dei droni sono completamente diverse. La selezione di acciaio stampo e come eseguire il trattamento termico sono direttamente correlati al fatto che gli stampi costosi investiti dai clienti possano produrre stabilmente centinaia di migliaia o persino milioni di prodotti qualificati.

Ricordo un cliente che produceva attrezzature elettroniche marine. Il loro design iniziale ha utilizzato un guscio in lega di alluminio, ma ha sempre avuto problemi nell'ambiente salino. Dopo l'analisi, abbiamo cambiato il materiale dall'alluminio in una speciale lega di zinco. Non solo abbiamo cambiato il materiale, ma abbiamo anche ottimizzato il design dello stampo allo stesso tempo. Sfruttare l'eccellente fluidità efinitura superficiale della lega di zinco, La capacità del prodotto di resistere alla corrosione salina è triplicata!

Ancora meglio, la lega di zinco ha un buon effetto elettroplativo, che taglia direttamente un costoso processo di rivestimento secondario e il costo unitario è diminuito del 15%. "Comprensione" Le proprietà materiali sono il lavoro quotidiano del nostro team di ingegneria JS.

"Sono d'accordo con le parole di Herbert Holloman: in qualsiasi progettazione ingegneristica, la selezione dei materiali pone le basi per l'80% delle prestazioni dell'intero progetto e definisce i confini della possibilità."

I bit e i pezzi condivisi in questa guida non sono teorie vuote, ma tutta l'esperienza hard-core che abbiamo accumulato accanto alle macchine per la fusione di stampo ad alta temperatura, in sale di test di precisione e attraverso innumerevoli prove ed errori ed successi.

Sistema 1: materiali per parti - La forma finale del prodotto

Come ingegnere JS, mi occupo di più di questi materiali metallici ogni giorno. Sono come partner con personalità diverse e alla fine determinano l'aspetto e le capacità del prodotto nelle tue mani. Condividerò con voi i tre più comunemente usatiMateriali di fusione ad alta pressione sotto:

Lega di alluminio - La forza principale a tutto tondo

La lega di alluminio è più utilizzata nel castingPerché ha le migliori prestazioni complessive. È abbastanza forte, abbastanza leggero, non facile da arrugginire e ha una buona conduttività termica e il costo è relativamente ragionevole.

I gradi comunemente usati sono A380, A360 e ADC12, che hanno una buona fluidità. Immagina che ad alta pressione, possano riempire ogni angolo dello stampo rapidamente e liscio come il miele, specialmente adatto per la fusione ad alta pressione,un processo di prototipazione rapida.

Quali sono i suoi aspetti potenti?

Il più grande vantaggio è che è leggero e potente, ha un buon effetto di dissipazione del calore e può resistere a una certa temperatura elevata. Come parte dell'alloggiamento del motore e dell'alloggiamento del cambio sulla tua auto, nonché quelle parti della stazione base 5G che richiedono dissipazione del calore e persino la fusoliera di molti utensili elettrici, possono essere utilizzati parti di fusione ad alta pressione in lega di alluminio.

Lega di zinco - Precisione ed esperto di superficie

La forza della lega di zinco risiede nella produzione di requisiti di precisione e elevati aspetto delle parti. Ha un punto di fusione basso e una fluidità eccellente. Può traffiare nelle strutture sottili e complesse a parete sottile nello stampo e ha meno usura sullo stampo, quindi lo stampo può essere usato più a lungo.

- Gradi comunemente usati: Zamak 3, Zamak 5, ZA-8.

- Il suo vantaggio fondamentale è che i prodotti abbiano una precisione dimensionale accurata ebuona finitura superficiale, che è molto adatto per un trattamento successivo come l'elettroplaggio e la spruzzatura. C'è anche un'abilità nascosta: può naturalmente proteggere alcune interferenze elettromagnetiche (EMI/RFI).

- Applicazioni tipiche: maniglie delle porte dell'auto, hardware del bagno, gusci di spina e presa di precisione in prodotti elettronici, teste con cerniera e vari badge decorativi.

Lega di magnesio - Il re di leggero

Perché è il più leggero? È il più leggero dei nostri metalli strutturali comunemente usati, circa il 33% più leggero dell'alluminio e circa il 75% più leggero dell'acciaio!

- Gradi comuni: AZ91D, AM60B sono il mainstream.

- I suoi eccezionali vantaggi: il nucleo è solo una parola, luce! Estremamente leggero. E ha anche una caratteristica speciale, un buon assorbimento di energia e un effetto di assorbimento degli ammortizzatori e forti prestazioni di schermatura elettromagnetica.

- Pertanto, coloro che perseguono il massimoLightness e magrezza dei gusci per laptop, corpi di telecamera avanzata, cornici di droni e lo scheletro all'interno del volante dell'auto, la staffa del cruscotto, che deve essere sia leggera che un po 'dura, la lega di magnesio è la prima scelta.

Alluminio, zinco e magnesio sono i tre materiali principali per la fusione, ognuno con la propria attenzione. La lega di alluminio è versatile e resistente, la lega di zinco è fine e bella e la lega di magnesio persegue un'estrema leggerezza.

"In JS, ci concentriamo sulla comprensione delle caratteristiche di questi materiali e possiamo aiutarti ad abbinare la soluzione di processo di fusione ad alta pressione più adatta. Ottimizzare le prestazioni e i costi. Se hai domande sulla selezione dei materiali del tuo progetto di fusione, sentiti libero di parlare con noi. Siamo sempre pronti a utilizzare il metallo più adatto per gettare la competitività principale del tuo prodotto."

Sistema 2: Materiale della muffa - L'eroe dietro la precisione del casting

Ora, lasciami parlare in profondità del successo del casting ad alta pressione, del ruolo importante dietro di esso, del materiale di muffa. Determina direttamente la precisione delle parti e la vita degli stampi. Una serie di stampi deve essere in grado di resistere a migliaia o addirittura decine di migliaia di volte di violenta erosione di metallo fuso ad alta temperatura e enorme forza di serraggio per garantire la stabilità dimensionale, nessuna cracking e nessuna deformazione. Questo è direttamente correlato al ritorno sull'investimento dello stampo.

Acciaio da muffa: supporto centrale ad alta temperatura e alta pressione

L'ambiente di lavoro delstampo da morireè estremamente duro: deve essere ripetutamente eroso mediante bollire il metallo fuso a circa 700 ° C (o anche più in alto) e deve resistere a centinaia di tonnellate o addirittura migliaia di tonnellate di forza di serraggio. In questo ambiente, l'acciaio ordinario si ammorbidirà rapidamente, deformerà o crepe.

Quali materiali scegliamo generalmente?

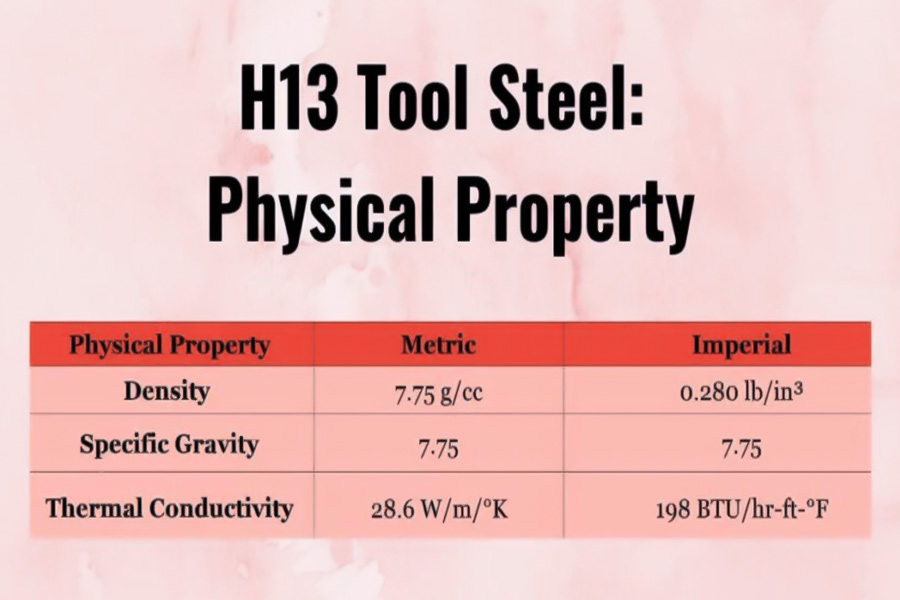

H13 Steel è sicuramente un'esistenza a livello di pilastro nel settore.Ha tre funzionalità eccellenti:

- Eccellente resistenza ad alta temperatura: ad alte temperature superiori a 600 ° C, può comunque mantenere sufficienti durezza e resistenza per resistere all'erosione del liquido in alluminio e alla deformazione causata dalla pressione.

- Sufficiente tenacità: forte capacità di resistere alle crepe causate da ripetuti cicli di riscaldamento e raffreddamento.

- Buon equilibrio: punteggi elevati completi di durezza, resistenza e resistenza alla fatica termica, durevoli e relativamente convenienti.

Un affidabile e resistentestrumenti di fusione ad alta pressione in alluminioDeve avere uno scheletro centrale di acciaio da dapi da lavoro a caldo ad alte prestazioni come H13. Questa è la garanzia di base per la vita di lunga durata dello stampo.

Rivestimento muffa: migliorare la capacità di protezione

Il buon acciaio da solo non è abbastanza. Il liquido in alluminio ad alta temperatura è particolarmente facile da attaccare allo stampo (in particolare la fusione ad alta pressione in alluminio) e ci saranno una serie di problemi sulla superficie dello stampo, che porterà a:

- Difetti della superficie parte (tensione, attaccamento).

- Lo stampo è difficile da rimuovere, estendendo i tempi di produzione.

- Fallimento dello stampo prematuro.

Ciò richiede l'uso diRivestimenti ad alte prestazioniPer formare uno strato protettivo super-resistente, resistente all'usura, a bassa frizione e chimicamente inerte sulla superficie dell'acciaio dello stampo.

La tecnologia mainstream è il rivestimento PVD:Questa tecnologia può "piastra" con precisione un sottile strato di materiali speciali sulla superficie dello stampo.

Qual è il rivestimento comunemente usato? Dipende dalle esigenze:

- Nitruro di titanio (stagno): dorato, versatile, migliora principalmente la durezza superficiale e la resistenza all'usura, rendendo lo stampo più resistente.

- Nitruro di cromo (CRN): nitruro di cromo grigio argento (CRN): la funzione più eccellente deve essere resistente all'adesione alla fusione in lega di alluminio! Particolarmente adatto per la fusione ad alta pressione in lega di alluminio, può effettivamente impedire al liquido di alluminio di attaccarsi allo stampo, salvare preoccupazioni e sforzi e ridurre ulteriormente l'usura.

Quanto è ovvio l'effetto di rivestimento?

| Indice di performance | Acciaio a stampo non rivestito | Acciaio stampo rivestito di stagno | Acciaio stampo rivestito CRN | Effetto di sollevamento |

| Durezza superficiale (HV) | Circa 500. | Circa 2300. | Circa 1800. | Aumentare di 3-4 volte. |

| Resistenza all'abrasione | riferimento. | Aumentare di 5-10 volte. | Aumentare di 3-8 volte. | Estendere significativamente la durata della vita. |

| Adesione liquida anti -alluminio | riferimento. | Miglioramento moderato. | Miglioramento significativo. | CRN ottimale. |

| Coefficiente di attrito | riferimento. | Ridurre del 30-50%. | Ridurre del 40-60%. | Demolding liscio. |

Fonte: Elaborazione ASM International - Manuale della deposizione di vapore fisico (PVD).

Se lo stampo non è ben realizzato, non importa quanto sia buono il design della parte, sarà inutile. Buona stampo = lavoro a caldo Die Steel (H13 è il nucleo) + rivestimento (resistenza all'usura di stagno, alluminio anti-accertato CRN).

"In JS, sappiamo che la scelta giusta di materiale dello stampo e buon uso sono direttamente correlati alla vita del tuo stampo, alla qualità della parte e alla fine i tuoi costi. Mie stampo stanchi non sono economici, quindi non lasciare che le carenze del materiale ti trattengano. Hai qualche domanda sullo stampo? Benvenuti a discutere con noi in profondità e ottimizzare congiuntamente la soluzione per assicurarti di ottenere il restituzione del massimo sugli investimenti."

Analisi effettiva del caso di combattimento: scelta del miglior materiale a guscio per scanner medici portatili

Portatiledispositivi medici utilizzati dai medicisono davvero un grosso problema da progettare! Deve essere abbastanza leggero in modo che i medici possano tenerlo a lungo senza stancarsi. Deve essere abbastanza forte da non rompere se cade a terra. La chiave è che deve proteggere i delicati componenti elettronici all'interno e non essere interferito dai segnali elettrici disordinati dal mondo esterno.

H3: Customer Challenge: crea un alloggio per dispositivi medici leggeri, forti ed EME

Una startup di tecnologia medica con cui abbiamo lavorato ha progettato un ottimo scanner ecografico portatile ed era pronta a produrre in serie gli alloggi. Si sono imbattuti nei guai:

- Metodo 1-MACCHING CNC: La precisione è stata fino allo standard, ma il costo di produzione era troppo elevato, il che ha influenzato la competitività finale dei prezzi del prodotto.

- Metodo 2- Mormatura a iniezione in plastica: la resistenza non era sufficiente e per prevenire l'interferenza elettromagnetica (EMI), doveva essere spruzzato un ulteriore strato di rivestimento conduttivo, che era costoso e problematico.

- Metodo 3- Soluzione in lega di alluminio (A380): sebbene ilMetodo in alluminio ad alta pressioneera considerato, era davvero molto più forte della plastica, ma in pratica era ancora un po 'pesante e le mani del medico si sarebbero fatte male dopo averlo usato per molto tempo. Aveva prestazioni di schermatura EMI, ma il design doveva essere rafforzato, il che non era l'ideale.

Soluzione JS: dall'alluminio al magnesio, un passo alla volta!

Il nostro team ha analizzato attentamente le esigenze fondamentali del cliente: leggerezza estrema e abilità anti-interferenza intrinseca. Questo ci ha immediatamente fatto pensare ai punti di forza della lega di magnesio.

Abbiamo dato ai nostri clienti un suggerimento audace: non usare la lega di alluminio, provare la lega di magnesio (AZ91D)! Il motivo è molto buono:

- BUSHTHTHTHTHROUGH LIGHTESE: il guscio finito finale è più leggero del 33% rispetto al design in lega di alluminio originale, che riduce efficacemente la fatica dei medici dopo il funzionamento a lungo termine.

- Proiezione EMI intrinseca: la stessa lega di magnesio è una buona interferenza anti-elettromagnetica (EMI)! Usandolo come guscio, non è necessario un rivestimento spray aggiuntivo o un design strutturale speciale e può facilmentePassare gli standard EMCdi attrezzature mediche come IEC 60601.

- Integrazione del design: sfruttiamo i vantaggi della fusione ad alta pressione per lanciare la struttura interna che originariamente richiedeva più parti da assemblare direttamente sul guscio contemporaneamente. Le fasi di assemblaggio vengono inoltre salvate, il peso viene ulteriormente ridotto e il costo è naturalmente ridotto.

Confronto degli effetti delle due soluzioni:

| Indicatori chiave | Piano originale (lega di alluminio A380) | Schema JS (lega di magnesio AZ91D) | Miglioramento dell'effetto |

| Peso del guscio | Valore di riferimento. | Ridurre del 33%. | Ridurre significativamente l'affaticamento operativo. |

| Capacità di schermatura EMI | Conformità di base (deve essere migliorata). | Intrinsecamente eccellente, non è necessario migliorare. | Risparmia sui costi di rivestimento/progettazione strutturale di schermatura. |

| Complessità strutturale | Assemblaggio multi -componente. | Stampaggio integrato di cestino. | Ridurre i componenti, semplificare l'assemblaggio, ridurre i costi e aumentare l'efficienza. |

| Prezzo unitario dei materiali | - | Costo materiale elevato | Riduzione completa dei costi del 12%. |

Risultati: ottenere una doppia svolta in prestazioni e costi

Non appena è stato realizzato il prodotto, clienti e medici sono rimasti piacevolmente sorpresi! Il guscio è quasi leggero come la plastica ed è comodo e affidabile tenere nella mano. Questo è diventato uno dei più grandi punti di forza del prodotto.

Risultati del progetto:

- Il peso dell'intero prodotto è ridotto del 25%, migliorando l'esperienza dell'utente e la competitività.

- Il costo complessivo di un singolo pezzo è ridotto di circa il 12%e l'effetto dell'eliminazione del rivestimento di protezione e della semplificazione del gruppo ha sopraffatto l'elevato prezzo unitario del materiale in lega di magnesio stesso.

- La soluzione materiale ha superato tutti i test di certificazione contemporaneamente e il prodotto è stato rilasciato 3 mesi prima di quanto inizialmente previsto.

ILSelezione di materialinon si basa sul fatto che il prezzo unitario sia costoso o meno, ma se può abbinare perfettamente lo scenario di utilizzo del prodotto e far emergere tutte le caratteristiche del materiale. Questo caso è la prova migliore: in superficie, la lega di magnesio è più costosa dell'alluminio fuso ad alta pressione, ma il leggero, naturale anti-interferenza e il design semplificato che porta alla fine produce un prodotto migliore.

"Se sei anche preoccupato per le prestazioni, il peso o il costo del guscio del dispositivo, non concentrarti solo su soluzioni tradizionali, parliamo e vediamo se la nostra soluzione materiale JS può portare inaspettazioni inaspettate!"

FAQ - Risposte alle tue altre domande sui materiali di fusione

Quali sono i materiali di fusione ad alta pressione più comunemente usati?

Nel campo del casting da dado ad alta pressione che ci occupiamo quotidiano le leghe di alluminio sono sicuramente i principali giocatori, in particolare modelli come A380 e ADC12. Hanno prestazioni bilanciate e affidabili, una buona fluidità del casting, una forza sufficiente e la chiave è che anche il prezzo è ragionevole. Per questo motivo, nove getti su dieci sul mercato sono fatti di questo tipo di lega di alluminio.

Perché l'acciaio non può essere usato per la colata ad alta pressione?

Questo è davvero un punto frequentemente chiesto. Il problema principale è che il punto di fusione dell'acciaio è troppo alto. L'acciaio fuso di solito deve essere riscaldato a 1400-1500 ° C per sciogliersi e l'acciaio dello stampo che utilizziamo per la fusione ad alta pressione non può resistere a tali alte temperature estreme.

Immagina: l'acciaio fuso caldo viene premuto nello stampo ad alta velocità e lo stampo stesso sarà fuso o gravemente danneggiato e la produzione stabile è impossibile. Pertanto, la tecnologia di fusione ad alta pressione è naturalmente più adatta per materiali con punti di fusione molto più bassi, come metalli non ferrosi come alluminio, magnesio e zinco.

Gli stessi getti da morire hanno bisogno di rivestimenti?

Dipende da dove vengono utilizzati. Sebbene le parti di fusione ad alta pressione in alluminio abbiano buone prestazioni, spesso hanno bisogno di un trattamento di superficie per soddisfare le diverse esigenze.

- Ad esempio, se vuoi vari colori o una migliore resistenza alle intemperie, lo ricopreremo in polvere. Se sono necessari anche la resistenza alla corrosione o alcuni effetti di aspetto speciali, anche l'anodizzazione è una buona scelta.

- I getti di zinco sono più adatti per l'elettroplatura, come la placcatura cromata e la placcatura in nichel, che possono produrre effetti a specchio molto belli e sono anche super resistenti all'usura. Pertanto, se aggiungere il rivestimento o meno dipende dall'ambiente che la tua parte dovrà affrontare e quali prestazioni o aspetto aggiuntive sono necessarie.

Riepilogo

Ho lavorato nel campo del casting ad alta pressione per più di dieci anni e so che la selezione dei materiali non è semplice come scegliere un metallo a caso. Questa è una vera tecnologia! La vera potenza sta nel fatto che devi costruire un set completo di materiali in lega + combinazioni di trattamento della superficie dello stampo + per le esigenze specifiche del prodotto.

Se puoi comprendere appieno questa combinazione è la chiave per il divario tra ilmigliore compagnia di casting ad alta pressionee piante di elaborazione ordinarie. Se scegli quello giusto, la performance, la vita e il costo delle tue parti saranno davvero garantiti!

Agisci, non esitare!

Non sprecare tempo di sviluppo prezioso in prova ed errore! Il tuo progetto merita una soluzione ottimale. Lascialo aIl nostro team di ingegneria JSper supporto approfondito:

- Valutazione approfondita delle esigenze del tuo prodotto.

- In combinazione con la nostra libreria di materiali ricchi e i dati di processo, svilupperemo una soluzione dedicata per te.

- Dalla selezione iniziale dei materiali, proteggeremo gli investimenti dello stampo e la stabilità di produzione di massa a lungo termine.

Carica i tuoi disegniE ottieni un rapporto di citazione chiaro.In questo rapporto, puoi vedere non solo il prezzo, ma soprattutto, i suggerimenti professionali di JS e la logica di supporto per la selezione dei materiali chiave.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:jsrpm.com

Risorsa