Bien que le pignon soit petit, il joue un rôle clé dans l'équipement mécanique de précision, il doit transmettre la puissance régulière et contrôler avec précision le mouvement. La durée de cette petite partie peut être utilisée et la façon dont elle fonctionne dépend en grande partie du matériau que vous choisissez de le faire. Différents matériaux, tels que l'acier durable, le laiton résistant à la rouille ou les plastiques d'ingénierie légers, ont chacun leurs propres avantages et inconvénients et scénarios applicables.

Ensuite, jetons un coup d'œil aux caractéristiques des matériaux couramment utilisés pour Machinage de pignon pour vous aider à choisir le bon matériau pour votre prochain projet et à résoudre facilement le problème de sélection des matériaux.

.Qu'est-ce que l'usinage de pignon?

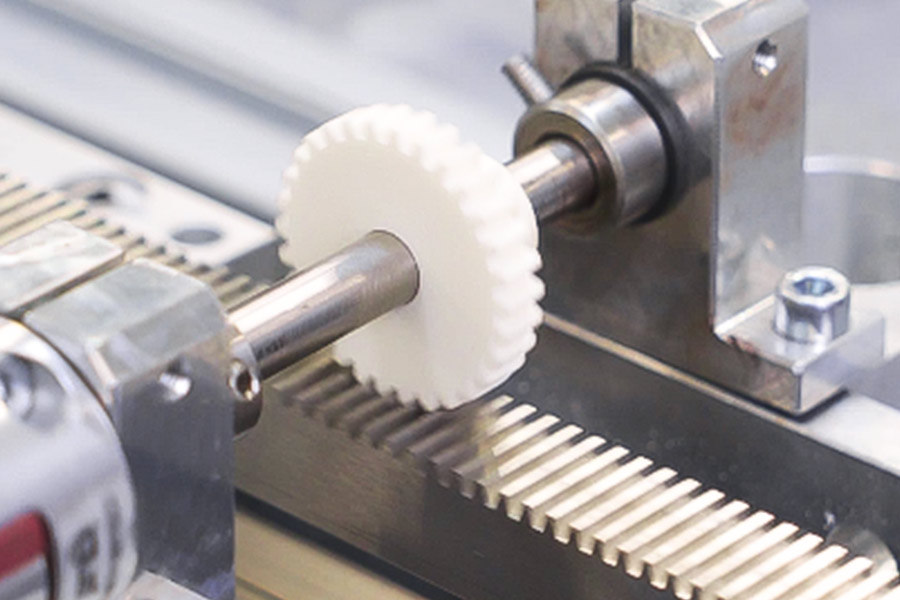

Habituellement, Nous considérons les engrenages avec un module inférieur à 1 mm et un diamètre inférieur à 10 mm comme des pignes . Ils sont utilisés dans des micro-équipements compacts et extrêmement exigeants, tels que les dispositifs médicaux, les joints de robot et les micro-réducteurs. Cela nécessite que la précision d'usinage de pignon doit être extrêmement élevée et que la surface doit être aussi lisse qu'un miroir pour assurer une transmission lisse, un faible bruit, une grande efficacité et une longue durée de vie.

L'usinage de ces pignons est très difficile: la petite taille rend le serrage difficile, et la forme, la direction et l'espacement des minuscules dents doivent être extrêmement précis. Les tolérances de la taille, de la rondeur, du ruissellement, etc. sont très strictement contrôlées. En même temps, La surface dentaire doit être extrêmement lisse pour réduire les frictions et l'usure.

Comment fonctionne l'usinage de pignon?

1. Précision du matériau de précision

- Sélection du matériau: couramment utilisé est en acier en alliage à haute résistance, en acier inoxydable ou en ingénierie dure.

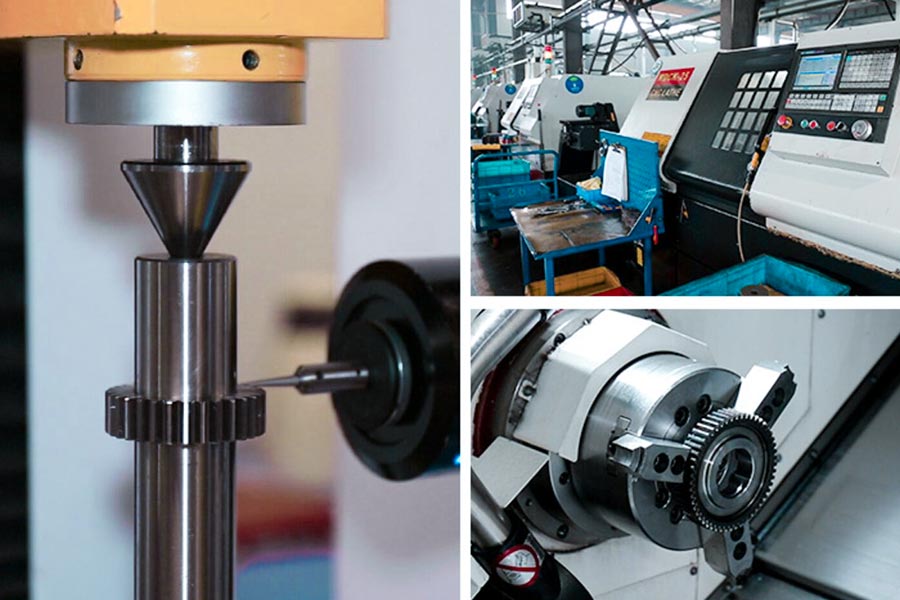

- Moulage préliminaire: Après avoir obtenu le matériau, la première étape consiste à faire un blanc près de la forme de l'équipement. Afin d'économiser du matériel et de réduire la quantité de traitement ultérieur, tournant de précision ou un cap froid (c'est-à-dire pour faire de la forme du métal une forme rugueuse) est généralement utilisé pour terminer cette étape.

2. Processus de base: usinage de forme de dent

avec le blanc initial, La partie de forme dentaire la plus critique commence à être traitée . Il existe deux méthodes principales principales:

(1) Gear Hobbing

- Le principe est très simple: utilisez une plaque de cuisson rotative à grande vitesse et une pièce en rotation pour se mordre, tout comme l'impression d'un moule et déployer une forme de dent involute précise.

- Exigences élevées de la machine: Une machine à hobbing d'équipement CNC sous-contrôlée doit être utilisée , équipée d'une plaque de cuisson ultra-à l'ultra-précis résistant à l'usure).

- La précision est la clé: la machine elle-même doit être particulièrement stable, l'erreur de position ne peut pas dépasser 0,003 mm à chaque fois qu'elle est répétée et la broche doit balancer moins d'un millième de millimètres (1 micron) lorsqu'il tourne.

(2) Gear Hobbing

- généralement utilisé pour gérer les structures spéciales. Certaines formes d'engrenages ne peuvent pas être halclées, comme celles avec des dents à l'intérieur ou plusieurs engrenages empilés ensemble (engrenages multi-liens), de sorte que le maintien de l'engrenage ne peut être utilisé que.

- Il utilise un très petit coupeur de gigantesque (2 mm) qui saute de haut en bas à grande vitesse pour découper les dents une par une.

3. Technologie d'usinage et de moulage du pignon fin

Parfois, afin d'obtenir de meilleures performances ou de meilleures matériaux particulièrement difficiles à courir, Les méthodes de moulage plus sophistiquées sont utilisées :

Moulage d'extrusion à froid:

- En bref, il s'agit d'utiliser un moule très dur, sous une grande pression, pour presser directement le blanc métallique en forme d'engrenage comme la plastification à pétrissage. Ce n'est pas la coupe.

- La texture métallique à l'intérieur de la surface de l'équipement de l'engrenage extrudé est continue et complète, sans aucune trace de coupe, et la résistance globale peut être augmentée de plus de 30%. Par conséquent, nous utilisons souvent cette méthode pour traiter ces petits et des engrenages exigeants dans les montres .

Métallurgie de la poudre:

- Utilisez de la poudre métallique ultra-fin ou de la poudre de céramique, Injectez-la d'abord dans le moule comme une injection , et obtenez une billette verte avec une forme qui est très proche du produit final, puis chauffer à haute température pour le faire.

- Avantages évidents: les dents en forme de complexe peuvent être réalisées directement, telles que les engrenages hélicoïdaux et les engrenages à chevrons, et le produit fini n'a pratiquement pas de bavures, économisant le processus ultérieur.

4. Processus de finition final

Après le traitement brut ou la formation de la forme de la dent, la précision de la surface peut ne pas respecter la norme et une finition supplémentaire est requise:

- rasage de précision: Utilisez un coupeur de rasage avec une lame spéciale pour gratter doucement la surface de la dent de vitesse roulée / insérée, en supprimant seulement un petit métal environ 5 à 10 microns d'épaisseur ,, ce qui rend la surface dentaire et plus régulière.

- Aginage: Laissez l'équipement et une roue de perculement en céramique à revêtement abrasif se mordre les uns les autres, en contactant en tournant. En utilisant la minuscule frottement entre eux et l'effet de l'abrasif, les minuscules défauts sont peu éloignés à petit, et la surface des dents est plus polie, et la rugosité de surface peut atteindre un niveau très bas (la valeur RA est meilleure que 0,1 micron).

- Polissage mécanique chimique: si la surface dentaire doit être extrêmement lisse et obtenir un effet miroir (comme celle utilisée dans l'équipement médical de précision), utilisez le CMP. Cette méthode peut obtenir une surface dentaire avec une finition de précision ultra-haute (ra moins de 0,05 microns).

5. Assurer la qualité

Peu importe la façon dont les engrenages sont fabriqués, ils doivent être strictement inspectés pour assurer la qualité:

Équipement d'inspection des noyaux: JS utilise généralement une machine de mesure spéciale des coordonnées sous-contrôlée , qui peut mesurer avec précision les paramètres clés des engrenages, incluant principalement:

- Le profil dentaire est-il précis?

- La direction des dents est-elle biaisée?

- Toutes les dents sont réparties uniformément autour du centre?

Réglage en temps réel: La chose la plus importante est que les données détectées peuvent être directement indiquées à la machine de traitement. La machine peut immédiatement affiner la trajectoire de mouvement de l'outil en fonction de ces résultats et compenser l'erreur qui vient de mesurer dans la prochaine pièce ou les étapes de traitement ultérieures. Formez un cycle automatique de mesure, de correction et de retraitement pour garantir que les engrenages sont parfaits.

Difficultés et solutions techniques:

| Challenge | Contrôles techniques clés pour JS | |

| Les outils de coupe sont sujets à la déformation / bris | DIAMOND / CUBIC BORON NITRIDE (CBN) Outils de coupe enrobés. | |

| petite pièce de serrage de serrage | Aspiration à vide / Aménagement élastique à faible contrainte. | |

| La chaleur de coupe provoque une dérive dimensionnelle | Micro Lubrication (MQL) Coupe à basse température. | |

| Les terrifiants sont difficiles à supprimer | Débourning électrolytique / gravure du plasma. |

| matériel | caractéristique | Scénarios d'application |

| pom (polyoxyméthylène) | Rimidité élevée, coefficient de frottement faible, facile à traiter. | Équipement d'alimentation en papier d'imprimante. |

| PA66 + Fibre-verre | Amélioration de la résistance à la température (120 ℃) et résistance au fluage. | Pignon d'entraînement de la machine de fenêtre de voiture. |

| Peek (PolyetheTheThekeTone) | 260 ℃ Résistance à la température et résistance à la corrosion chimique. | Transmission à haute température de l'équipement semi-conducteur. |