En la industria de la fabricación, La tecnología de fresado CNC se usa ampliamente para procesar varias piezas complejas debido a su alta precisión y alta eficiencia. Ya sea en piezas de precisión aeroespaciales o piezas críticas de fabricación de automóviles, la fresado CNC no puede ser sustituido. Sin embargo, para lograr la fresado CNC de alta calidad, se deben considerar algunos aspectos importantes de diseño e ingeniería. Los siguientes factores se explicarán en profundidad en este documento para que los lectores puedan comprender mejor la tecnología de fresado CNC y mejorar la calidad y la eficiencia del procesamiento.

¿Qué es la fresado CNC?

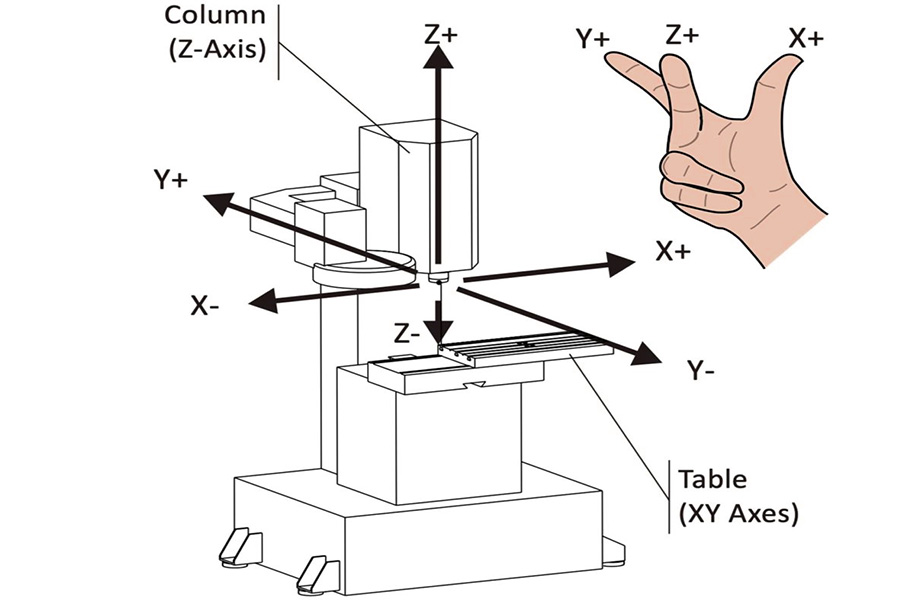

CNC Freshing (molienda de control numérico de computadora) se refiere a la tecnología de mecanizado de precisión controlada por computadora . Al usar una herramienta giratoria, se elimina la pieza de trabajo y las materias primas (por ejemplo, metal, plástico o materiales compuestos) se mecanizan en partes con formas geométricas complejas. En contraste con las máquinas de fresado manual tradicional, la fresación CNC se controla exclusivamente por instrucciones informáticas (código G), tiene una precisión submicrónica (generalmente tan alta como ± 0.005 mm) y una alta repetibilidad, y es el eje de la fabricación durante la era de la industria 4.0.

¿Cuáles son los aspectos de diseño e ingeniería más cruciales en la fresación CNC?

La mayoría aspectos cruciales de diseño e ingeniería en la fresado CNC involucra varios enlaces clave, y la optimización integral es necesaria para lograr un procesamiento eficiente y preciso. La siguiente es una lista y explicación de los aspectos más cruciales:

1. Diseño y selección de herramientas

Tipo de herramienta coincidencia

Elija un cortador de extremo de la bola (superficie curva compleja), molino final (mecanizado de plano/surco) o cuchilla circular (materiales difíciles de mecanizar) de acuerdo con las necesidades de mecanizado.

- Ejemplo: para mecanizar una superficie curva de cuchilla del motor de la aeronave, se requiere un cortador de extremo de bola de alta precisión; mecanizar la aleación de titanio requiere herramientas de carburo resistentes a alta temperatura .

optimización de parámetros geométricos

- Ángulo de rastrillo principal: afecta la distribución de la fuerza de corte (por ejemplo, 45 ° del ángulo de rastrillo principal de las fuerzas radiales y axiales equilibradas, para la molienda de la cara; 10 ° ángulo de rastrillo principal para mecanizar a una velocidad de alimentación alta).

- ángulo de hélice: un ángulo de hélice grande (por ejemplo, 45 °) puede reducir la vibración de corte, pero debe ajustarse a la rigidez de la máquina herramienta.

- ángulo de rastrillo y ángulo de retroceso: aumentar el ángulo de rastrillo reduce la fuerza de corte pero reduce la resistencia de la cuchilla; El ángulo posterior debe ajustarse de acuerdo con la dureza del material (el material duro reduce el ángulo posterior para un mejor soporte).

recubrimiento y materiales

La resistencia al desgaste de las herramientas se puede mejorar mediante tecnología de recubrimiento (por ejemplo, Tialn, TICN); Las herramientas de cerámica o CBN se pueden aplicar en el corte de alta velocidad de materiales de alta duración.

2. Optimización de parámetros de corte

Balance de tres factores

- Velocidad de corte: debe ajustarse de acuerdo con las propiedades del material (la aleación de aluminio puede ser tan alta como 1000m/min, la aleación de titanio debe restringirse a menos de 60 m/min).

- tasa de alimentación: se relaciona con el grosor del chip, el chip delgado (por ejemplo, 0.1 mm) puede mejorar la velocidad de alimentación, pero se debe garantizar la resistencia de la herramienta.

- Profundidad de corte: El mecanizado en capas puede eliminar la vibración, por ejemplo, la profundidad de corte único en desacuerdo no puede exceder el 50% del diámetro de la herramienta.

Planificación de ruta

Use el corte de arco para reducir la concentración de estrés; Reduzca la velocidad en las esquinas para evitar la rotura de la herramienta.

- Ejemplo: en mecanizado de moho , use el corte en espiral en lugar de corte vertical para reducir el impacto.

3. Diseño de accesorios y sujeción de la pieza de trabajo

estabilidad y rigidez

Evite el exceso de voladizo de la herramienta (relación recomendada por voladizo/diámetro ≤3: 1), y use a los titulares de herramientas de bateo de vibraciones según sea necesario.

Ejemplo: Al mecanizar los ejes delgados largos, soporte con un reposo de seguimiento o un descanso central.

Precisión de posicionamiento

Los accesorios especializados pueden reducir los tiempos de sujeción (por ejemplo, sistema de posicionamiento de punto cero de mecanizado de cinco ejes) y mejorar la repetibilidad de posicionamiento a ± 0.005 mm.

Control de deformación térmica

Al mecanizar las piezas de trabajo grandes, se debe reservar la asignación de expansión térmica o se debe aplicar tecnología de mecanizado de baja temperatura.

.4. Vibración y gestión térmica

supresión de vibración

Optimización de los parámetros de corte (por ejemplo, minimización de la profundidad de corte radial), uso de frescos de tono desiguales o sistemas de reducción de vibraciones activas.

- Ejemplo: Al mecanizar piezas de paredes delgadas, llene el interior de la pieza de trabajo con material absorbente de vibración.

compensación de error térmico

Monitoree la deformación térmica de la máquina herramienta a través de sensores de temperatura y compensa los errores a través del software CAM.

5. Calidad de la superficie y precisión

Control de rugosidad de la superficie

La nitidez de la herramienta (por ejemplo, radio de vanguardia ≤ 10 μm), la velocidad de corte (el mecanizado de alta velocidad puede reducir el borde acumulado) y la estrategia de enfriamiento (por ejemplo, MQL de micro-lubricación) afectan la calidad de la superficie.

Precisión de enlace múltiple del eje

en mecanizado de cinco eje , la simulación debe usarse para evitar la colisión de herramientas con la pieza de trabajo, y la función RTCP (punto central de herramientas giratorias) se usa para lograr una precisión más alta.

6. Compensación entre eficiencia y costo

optimización de la tasa de eliminación de metales

La eficiencia puede mejorarse mediante la estrategia "HSM (fresado de alta velocidad)" de gran profundidad de corte y alimento pequeño, pero la potencia de la máquina debe coordinarse.

Tool Life Management

El sistema de monitoreo de desgaste de la herramienta se aplica, combinada con la optimización de rutas de herramientas de software CAM, para extender la vida útil de la herramienta en más del 30%.

7. Adaptabilidad del material

mecanizado de materiales difíciles de cortar

- aleación de titanio: requiere un corte de enfriamiento de baja velocidad y alta presión;

- Materiales compuestos: PCD (diamante policristalino) Las herramientas se utilizan para evitar la delaminación.

The Main Diseño de fresado CNC Debe tener en cuenta la optimización general de la coordinación de herramientas de máquina de matrícula de herramientas de herramientas. A través de la selección científica de herramientas, la coincidencia precisa de los parámetros de corte, el refuerzo de la vibración y el control térmico, y la prevención de peligros de antemano a través de la tecnología de simulación, la eficiencia y calidad del procesamiento se puede mejorar enormemente. En uso real, los planes de proceso dirigidos deben desarrollarse de acuerdo con materiales específicos, requisitos de precisión y objetivos de costo.

¿Cómo elegir el ángulo principal adecuado del cortador de fresado?

Elegir el ángulo de desviación principal del cortador de fresado tiene un efecto directo en la distribución de la fuerza de corte, la vida útil de la herramienta, la eficiencia y calidad de la superficie del procesamiento de CNC . El siguiente es el análisis paso a paso de la estrategia de elegir el ángulo de desviación principal de las propiedades del material, el requisito de procesamiento, el tipo de herramienta y la condición de proceso:

Elija según las propiedades del material procesado:

- materiales más suaves (como aleación de aluminio y cobre): elija un ángulo primario de 45 ° a 60 ° para equilibrar la fuerza de corte y la eficiencia.

- Materiales duros (como aleaciones de acero y titanio enfriados): elija un ángulo primario de 10 ° a 25 ° para distribuir la fuerza de corte y reducir el desgaste de la herramienta.

- materiales frágiles (hierro fundido y cerámica): elija un ángulo principal de 75 ° a 90 ° de tal manera que se evita grietas.

Elija según los requisitos de procesamiento:

- mecanizado rugoso (eliminación máxima de material): elija el ángulo principal de 30 ° a 45 ° de modo que el espesor de corte se maximice.

- mecanizado de precisión (acabado superficial alto): Elija el ángulo principal de 60 ° a 90 ° de modo que la vibración se minimice y la suavidad se mejora.

- piezas de paredes delgadas/mecanizado del eje delgado: Use el ángulo de desviación primario de 75 ° a 90 ° para minimizar la posibilidad de deformación.

Elija basado en el tipo de herramienta de corte:

- Cortador de fresado de la cara: 45 ° ~ 60 ° para desbastar y 90 ° para mecanizado preciso.

- Fin Mill: 10 ° ~ 30 ° para desbastar y 45 ° para mecanizado de uso general.

- Ball Head Knife: El ángulo de salida principal varía activamente con el punto de contacto de la superficie curva, lo que requiere la optimización de la ruta de la leva.

seleccione según la condición del proceso:

- Mecanizado de alta velocidad (HSM): Elija un ángulo principal entre 10 ° y 30 ° con alta velocidad y profundidad poco profunda de corte.

- corte intermitente (por ejemplo, keyway): elija un ángulo principal entre 45 ° y 60 ° para una tenacidad máxima de impacto.

- Principio central: El ángulo de desviación principal pequeño (10 ° ~ 30 °) es adecuado para materiales de alta dureza o procesamiento eficiente; El ángulo de desviación principal grande (75 ° ~ 90 °) es adecuado para materiales frágiles o piezas de paredes delgadas; Balance de universalidad y eficiencia con un ángulo de desviación principal moderado (45 ° ~ 60 °).

¿Cómo evitar la superación de la pieza de trabajo?

El exceso es un problema de calidad común en la fresación CNC , que puede conducir a piezas de trabajo desechadas, mayores costos e incluso daños en el equipo. La siguiente es una solución sistemática que cubre todo el proceso de diseño, programación, mecanizado y pruebas:

1. Fase de preparación

Optimización de ruta

Simule usando software de cam (como Vericut) para evitar cambios abruptos en segmentos de línea recta y transiciones agudas en arcos circulares.

Configure un "plano de seguridad" y "ruta de retorno de la herramienta" para evitar el corte accidental de la herramienta.

compensación de herramientas

Utilice correctamente la compensación G41/G42, ajuste dinámicamente los valores de desgaste y evite errores de compensación.

excedente y estratificación

Deje un margen de 0.1-0.3 mm para mecanizado en rugas, y reduzca la profundidad de un solo corte en el corte en capas (como contornio molino ).

2.tools y accesorios

selección de herramientas

Priorizar herramientas de corte corta (relación voladizo/diámetro ≤ 3: 1), con diámetro adaptado a las características de mecanizado.

Diseño anti interferencia

Simule la posición espacial entre el accesorio y la herramienta durante el mecanizado de cinco eje, y diseñe la ranura de evitación para el accesorio.

3. herramienta y operación de máquina

Calibración de precisión

Verifique regularmente los errores geométricos de la máquina herramienta y compense el espacio libre inversa.

optimización

Reducir la velocidad en un 50% al cortar/salir para minimizar el impacto; Evite cortar con herramientas vacías.

monitoreo en tiempo real

Monitor de fuerza de corte (sensor de potencia/vibración) y apagado en caso de anormalidades.

4. Detección y postprocesamiento

Primer artículo Verificación

CMM Inspección de tamaño completo+Benchmark de calibración rápida para las sondas de la máquina.

inspección de superficie

Confirmación visual/microscópica de no marcas de corte, tomografía computarizada (pieza de trabajo de alta precisión).

5. escenarios y respuestas típicos

| escenario | causa sobrecubierta | Solución | Procesamiento de piezas de paredes delgadas | La vibración de la herramienta causa desviación de ruta | Use herramienta corta + soporte de herramientas de vibración, corte en capas, profundidad de corte único ≤ 0.5 mm | Procesamiento de enlaces de cinco ejes | accesorio y herramienta interferencia espacial | Use el software CAM para simular la trayectoria de movimiento y ajustar la estructura del accesorio o la ruta de la herramienta | Procesamiento de cavidades profundas | El voladizo de la herramienta es demasiado largo, causando flexión | Use "corte en espiral" en lugar de corte vertical, o use varilla de extensión + manga de guía | Procesamiento de superficie curvada | El valor de compensación de radio de la herramienta es incorrecto | Verifique el valor de compensación a través del corte de prueba antes del procesamiento, y establece una base de datos de compensación de desgaste de herramienta |

|---|

Para evitar el recorte de piezas de trabajo, se requiere control del sistema a partir de cinco dimensiones: diseño de ruta de programación, optimización del accesorio de herramientas, garantía de precisión de la máquina herramienta, monitoreo en tiempo real y retroalimentación de detección. Los principios centrales incluyen:

- Prevención primero: Descubra riesgos de antemano a través de la simulación y el corte de prueba;

- Ajuste dinámico: Optimizar los parámetros en tiempo real según el desgaste de la herramienta y el material de la pieza de trabajo;

- Verificación de circuito cerrado: Mejore continuamente el proceso basado en datos de detección.

A través de las medidas anteriores, el riesgo de superar sobrevivir puede reducirse a menos del 0.1%, mejorando significativamente la tasa de rendimiento del procesamiento.

¿Cuáles son las reglas básicas del diseño de fresado CNC?

Las reglas básicas del diseño de fresado CNC incluyen principalmente los siguientes aspectos:

Accesibilidad a la herramienta

la La herramienta de corte es cilíndrica , y las enrollas internas deben diseñarse con esquinas redondeadas (≥ 130% del radio de la herramienta) para evitar ángulos de la cavidad de cavidad profunda de la maquinación de cavidad de profundidad a la relación de profundidad recomendada ≤ 4 veces 4 veces), con un ángulo de la herramienta de profundidad. 1: 6 (las herramientas especiales pueden llegar a 30: 1).

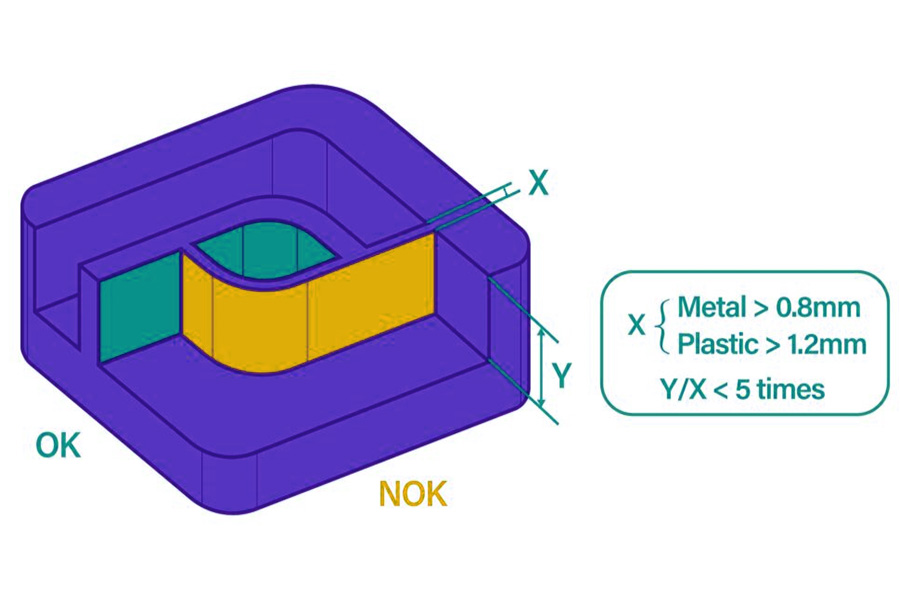

Diseño de espesor de pared

El grosor mínimo de la pared para las piezas metálicas es ≥ 0.8 mm, y para las piezas de plástico es ≥ 1.5 mm. Las partes delgadas son propensas a la deformación de la vibración.

diseño de agujeros y hilos

Diámetro del orificio ≥ 2.5 mm, relación de profundidad a diámetro recomendada ≤ 4 veces (típico 10 veces, límite 40 veces).

Longitud de rosca ≤ 3 veces la abertura, sin dejar una sección roscada en la parte inferior de las roscas de los agujeros ciegos.

Características y tolerancias pequeñas

Se requieren herramientas especiales para la microfabricación (apertura <2.5 mm).

Estrategia de procesamiento

Ruta de corte: el corte de arco reemplaza el corte recto, con prioridad dada al fresado hacia adelante (reduciendo la fuerza de corte y el calor).

Selección de estrategia: el mecanizado de alta velocidad se usa para materiales blandos y se usa un fuerte corte para materiales duros.

Materiales coincidentes y herramientas de corte

Los materiales de la herramienta son adecuados para piezas de trabajo (como PCD para aleaciones de aluminio y CBN para acero apagado).

Los parámetros de corte (velocidad, alimentación, profundidad) deben coincidir con la herramienta y el material.

Agua y optimización de herramientas

Reduzca el número de tiempos de sujeción y complete la función de tolerancia ajustada en una sola sujeción.

Limite el número de herramientas de corte (como el tamaño de la apertura uniforme) para reducir los costos de reemplazo de herramientas.

principios centrales:

- Machinabilidad Primero: el diseño debe cumplir con las limitaciones físicas de la herramienta.

- Balance de precisión y costo: optimizar la eficiencia a través de la calificación de tolerancia y la selección de la estrategia.

- Reduzca los cambios de herramientas y la sujeción: reduzca el tiempo auxiliar y mejore la consistencia del procesamiento.

¿Cuáles son los efectos de la geometría de la herramienta en el diseño de fresado CNC?

Los principales efectos de la geometría de la herramienta en diseño de fresado CNC son:

ángulo de plomo

Rango de ángulo: 45 ° (mecanizado en rugas) a 90 ° (mecanizado de precisión).

Efecto: el ángulo pequeño (45 °) aumenta la fuerza axial, es adecuado para máquinas herramientas de baja rigidez; El ángulo grande (90 °) reduce la fuerza radial, reduce la vibración y mejora la calidad de la superficie (la AR puede ser 0.4 μ m).

ángulo anterior

Ángulo de rastrillo positivo (+10 ° ~+15 °): luz ligera y fácil, descarga de chips fácil, adecuada para materiales blandos como aluminio y cobre (aumento del 20% en la velocidad de corte).

Ángulo de rastrillo negativo (-5 ° ~ 0 °): mejora la resistencia de la cuchilla, adecuada para materiales duros como las aleaciones de acero y titanio enfermo, y extiende la vida útil de la herramienta en un 30%.

ángulo de alivio

Valor normal: 6 ° ~ 12 °.

Influencia: si el ángulo posterior es demasiado pequeño (<6 °), aumentará la fricción y dará como resultado el sobrecalentamiento; El ángulo posterior demasiado alto (> 15 °) reduce la resistencia del filo y lo hace susceptible al astillado (el ángulo posterior para las herramientas de corte de aleación dura se recomienda a 8 °).

Número de cuchillas y ángulo de hélice

Número de cuchillas: 2 cuchillas (buena evacuación de chips, apropiado para mecanizado de ritmo profundo); 4 cuchillas (alta estabilidad, calidad de superficie RA ≤ 0.8 μ m).

Ángulo espiral: 30 ° ~ 45 ° (normal), ángulo espiral alto (por ejemplo, 45 °) mejora la tasa de eliminación de chips y reduce la temperatura de corte en un 20%.

Nariz Radius

mecanizado áspero : Radio grande (R0.8 ~ 1.2 mm), buena resistencia de impacto y aumenta la velocidad de alimentación en 15%.

mecanizado de precisión : radio pequeño (R0.2 ~ 0.4mm), reduce los residuos de corte y alcanza la precisión de contorno de ± 0.01 mm.

ángulo de inclinación de cuchilla

ángulo positivo de la cuchilla (+5 °): guía los chips de la superficie de mecanizado para evitar rasguños (generalmente usados en el mecanizado de acero inoxidable).

ángulo de cuchilla negativa (-5 °): mejora la resistencia de la cuchilla, utilizable en el corte intermitente (por ejemplo, hierro fundido).

La forma geométrica de la herramienta de corte controla la división de fuerza de corte (relación de fuerza radial/axial), el acabado superficial (valor de AR), la durabilidad de la herramienta (tasa de desgaste), la eficiencia del proceso de mecanizado (velocidad de eliminación del material) y la gestión de la vibración. Las combinaciones de parámetros deben optimizarse dinámicamente en función de la dureza del material (por ejemplo, aluminio/titanium ), etapa de mecanizado (coarse/fino) y la máquina herramienta.

¿De qué manera es la fresación CNC distinta de CNC girando?

La siguiente tabla es una tabla de comparación de Distinción básica entre el giro CNC y la fresado CNC :

| Dimensiones de comparación | CNC Milling | CNC girando |

|---|---|---|

| Tipo de procesamiento | Cortar una pieza de trabajo fija girando la herramienta (procesamiento sustractivo) | Cortar una herramienta fija/móvil girando la pieza de trabajo (procesamiento sustractivo) |

| Modo de movimiento | La herramienta gira, la pieza de trabajo se fija en la mesa de trabajo y se mueve | La pieza de trabajo gira, y la herramienta se mueve axial o radialmente |

| formas aplicables | planos, ranuras, agujeros, superficies 3D complejas (como moldes) | cilíndrico, cónico, roscado y otras características rotationalmente simétricas |

| tipos de herramientas típicos | fábricas finales, fábricas, fábricas de bola, t-slot fills | Herramientas de giro externos, herramientas de giro de agujeros internos, herramientas de giro de subprocesos, herramientas de corte |

| Precisión de procesamiento | ± 0.005–0.02 mm (se requieren procesos especiales para alta precisión) | ± 0.001–0.01 mm (mayor precisión para cuerpos giratorios) |

| Aplicabilidad del material | amplia gama (metales, plásticos, materiales compuestos, especialmente materiales duros) | materiales dúctiles (aluminio, cobre, acero, materiales frágiles son propensos al colapso de borde) |

| Surface Quality | ra 0.4–3.2μm (depende de la optimización de la ruta de la herramienta) | ra 0.1–1.6 μm (el corte continuo es más fácil de controlar) |

| Complejidad | puede procesar polihedrones y estructuras de complejo asimétrico | Adecuado para piezas axisimétricas, las estructuras complejas requieren centros de giro de múltiples eje |

| eficiencia de producción | medio-bajo (cambios de herramienta frecuentes, múltiples procesos) | alto (corte continuo, adecuado para la producción en masa) |

| escenarios de aplicación típicos | cavidades de moho, carcasas de teléfonos móviles, piezas estructurales de aviación | piezas de eje, bridas, sujetadores roscados |

| Costo del equipo | High (las máquinas de fresado de múltiples eje pueden alcanzar millones) |

bajos (los costos de torno estándar son de aproximadamente 200,000-500,000 yuanes) |

Explicación adicional

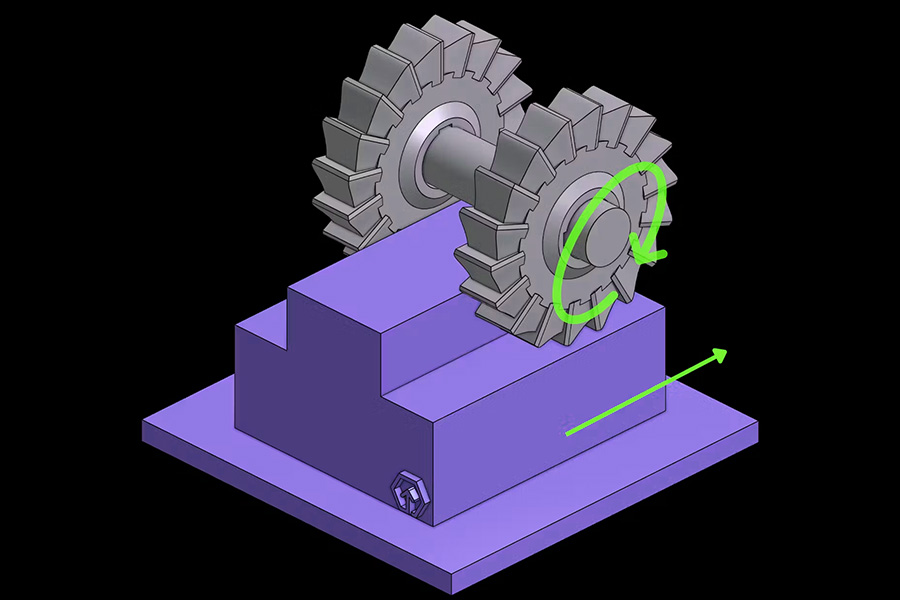

- Tendencias de procesamiento combinadas: moderna Los centros de fresado y giro de cinco ejes pueden combinar las ventajas de ambos , como procesar piezas complejas como impulsores.

- Comparación de precisión: el giro tiene más ventajas en el control de las tolerancias de simetría de rotación, como la cilindricidad y la redondez, mientras que la fresación es más flexible en planitud y posición.

- Desgaste de la herramienta: la fresación causa un desgaste de herramienta más rápido debido al corte intermitente (aproximadamente un 30% más alto que el giro).

Resumen

La fresación CNC necesita equilibrar el proceso , costo y calidad con un pensamiento sistemático. El núcleo radica en lograr un mecanizado eficiente a través de la optimización de la geometría de la herramienta (como el ángulo de rastrillo, el ángulo de hélice, las propiedades del material de coincidencia de recubrimiento), el diseño de la estrategia de mecanizado (como la reducción de vibraciones de fresado hacia abajo, el corte en capas a la altura residual de control) y la adaptación de la estructura de la pieza de trabajo (como el espesor de la pared ≥ 0.8 mm para prevenir la deformación, el rincón radio ≥ 130% de diámetro de la herramienta); diámetro de la herramienta); Al mismo tiempo, es necesario combinar los límites de rendimiento de la máquina herramienta (como la potencia del husillo, la precisión dinámica) y la rigidez del accesorio (vacío/accesorio hidráulico para reducir la deformación de la sujeción) para garantizar la estabilidad, y finalmente lograr objetivos de calidad a través de la clasificación de tolerancia (medición típica de ± 0.025 mm, límite ± 0.0125 mm) y post-procedimiento de la versocalización de la tolerancia (alterno de la luz de la tolerancia (al interferente de la luz de la tolerancia al detrás de la alvel de la luz. morfología), formando una optimización de circuito cerrado de enlace completo desde el diseño hasta la fabricación.

📞 Teléfono: +86 189 2585 8912

📧 Correo electrónico: doris.wu@js-rapid.com

🌐 Sitio web: https://jsrpm.com/

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo. js team

Para obtener más información, visite nuestro sitio web: jsrpm.com