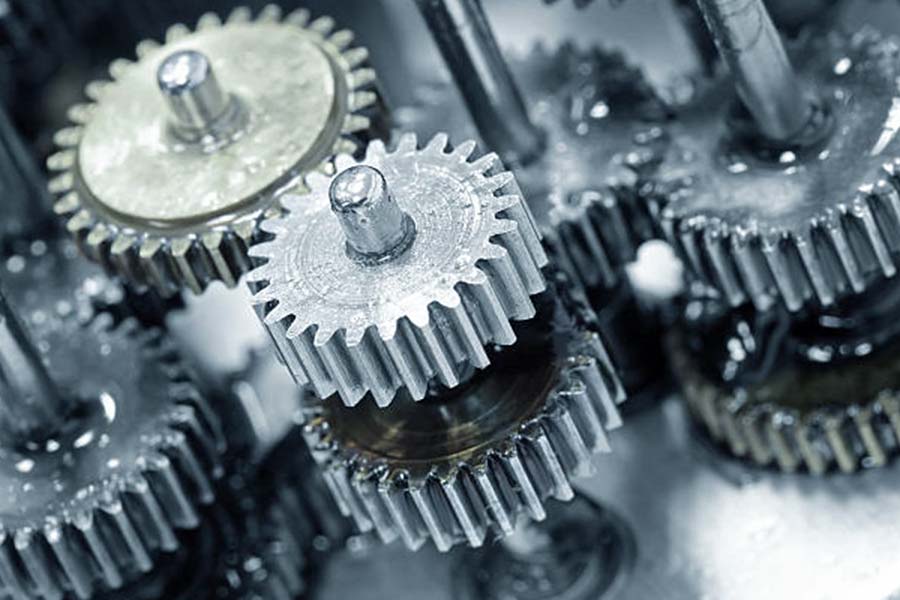

¿Alguna vez te has preguntado cómo se mueven los piñones? Es posible que estos engranajes pequeños no se vean muy bien, pero juegan un papel muy importante en las máquinas. Desde automóviles hasta grandes equipos de fábrica, estos engranajes, que generalmente van desde unos pocos milímetros hasta decenas de milímetros de diámetro, son piezas clave para la operación de la máquina en muchos campos. Los piñones a menudo están hechos de metales fuertes como acero o latón, o plástico si necesitan ser más ligeros.

A continuación, permítanme mostrarle qué son los piñones y cómo operarlos, y cómo los piñones flexibles pueden realizar una variedad de tareas en diferentes industrias.

¿Qué es el mecanizado de piñones?

En términos simples, a El piñón es una pequeña rueda cilíndrica con dientes. Principalmente hace una cosa en una máquina, que es conducir o conducir una marcha más grande para girar. El engranaje grande que se conduce por él generalmente se llama engranaje grande o engranaje de anillo. Los dientes del piñón están especialmente diseñados para caber firmemente en los dientes de la engranaje grande. A través de este ajuste apretado, el piñón puede transferir la fuerza de rotación de una parte giratoria (lo llamamos eje) a otro eje.

cómo funciona:

Primero, sujete una pieza de material de metal con forma aproximadamente (en blanco de engranaje) firmemente en el banco de trabajo de la máquina o Chuck para asegurarse de que no se mueva.

La máquina girará o se moverá con herramientas muy duras (como Herramientas de giro , molinería y placas). Estas herramientas "roe" el exceso de material en el engranaje en blanco poco a poco según el camino establecido. Este paso es principalmente eliminar rápidamente la mayor parte del metal innecesario y hacer el contorno general de los piñones.

Después del procesamiento rugoso, el engranaje no es lo suficientemente preciso y lo suficientemente suave. En este momento, se usará una herramienta más fina a una velocidad más lenta para cortar o moler finamente la superficie de los dientes del engranaje. Este paso es el más crítico, el propósito es hacer que cada diente tenga la misma forma, tamaño y ángulo, y La superficie es muy suave , para garantizar que el engranaje se vuelva suave, tranquila y la transmisión de energía es precisa.

Después de que la máquina procese cada diente, el engranaje en blanco se girará con mucha precisión por un ángulo fijo (este proceso se llama indexación), y luego se procesará el siguiente diente.

Después de procesarse los piñones, no se puede usar directamente. Se deben utilizar herramientas especiales para medir y verificar cuidadosamente si el tamaño, la forma, el acabado de la superficie y la distancia entre los dientes de los piñones cumplen con los requisitos de los dibujos. Solo los engranajes que pasan la inspección se pueden ensamblar y usar.

¿Cuál es el propósito del mecanizado de piñones?

El propósito central del El mecanizado de piñón es realmente muy claro, que es hacer un engranaje con un tamaño preciso, forma de diente perfecta, superficie lisa y fuerte y duradero. Específicamente, es para lograr los siguientes puntos clave:

1. Transmisión de fuerza precisa

El trabajo principal del piñón es trabajar estrechamente con otro engranaje (engranaje o bastidor grande) para transmitir exactamente la potencia y el movimiento de la rotación. El procesamiento es garantizar que la forma, el tamaño y el ángulo de cada diente se hagan exactamente bien, de modo que puedan morder suavemente y eficientemente para transmitir la fuerza, evitando el resbalón, el atasco o la pérdida de potencia.

.2. Rotación suave

Si el engranaje tropieza o hace un ruido duro cuando gira, definitivamente no funcionará. El mecanizado de precisión puede hacer que la superficie del diente del engranaje sea muy suave, y el espacio libre correspondiente entre los dientes es correcto. De esta manera, el engranaje puede girar suavemente y silenciosamente a alta velocidad, reducir la vibración y el desgaste, y hacer que toda la máquina funcione más suave y tener una vida más larga.

3. Durable

Los piezas están bajo gran presión y fricción cuando se trabaja. El procesamiento (especialmente el tratamiento térmico y el acabado) puede hacer la superficie del piñón más dura y más resistente al desgaste , y la estructura interna más resistente. De esta manera, puede soportar una operación a largo plazo y de alta carga, y no es fácil de deformarse, desgastarse demasiado rápido o romper repentinamente.

4. Match Perfect

Cada piñón no está aislado, está diseñado para una cierta máquina o equipo. El procesamiento es hacer que cumpla completamente los requisitos de los dibujos de diseño, ya sea el número de dientes, módulo (parámetros del tamaño del diente), ángulo de presión u otras dimensiones. Solo cuando se procesa perfectamente se puede instalar en el equipo con fuerza, trabajar con otras partes y jugar su función debida.

¿Cuáles son los métodos comunes para mecanizar los engranajes de piñones?

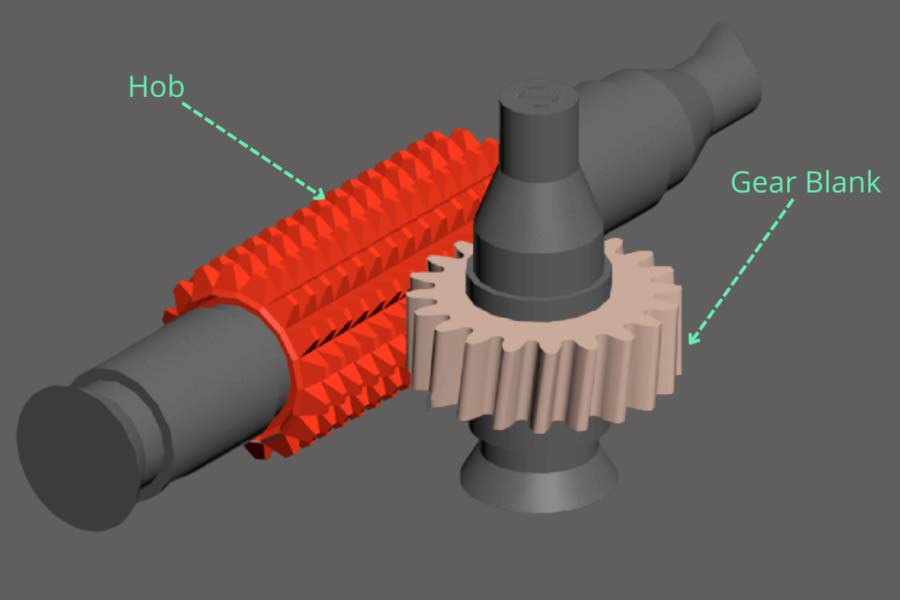

1. Gear Hobbing

Este es el método más utilizado y eficiente en la actualidad. Se usa una herramienta (llamada placa) con una forma similar a un gusano o un tornillo dentado. Coincide con la forma del diente del engranaje del piñón que se procesa.

Durante el procesamiento, la placa gira en Alta velocidad para cortar , y al mismo tiempo se mueve lentamente a lo largo de la dirección de ancho de la marcha, y las velocidades de rotación de los dos están estrictamente emparejadas. La forma del diente de la placa cortará continuamente las ranuras de los dientes en el blanco. Este método es altamente versátil y puede procesar engranajes cilíndricos espolones, helicoidales y de espiga con buena precisión y eficiencia.

2. Forma de engranaje

Este método es particularmente Adecuado para procesar engranajes internos (dientes en el interior del anillo) y múltiples engranajes cerrados juntos.

Durante el procesamiento, el cortador de forma del engranaje del piñón hace un movimiento recíproco rápido hacia arriba y hacia abajo (movimiento de corte), y al mismo tiempo, el cortador de forma de engranaje y el engranaje en blanco gira a una relación de velocidad cierta como un par de engranajes de malla (esto se llama movimiento de desarrollo). Cada vez que se inserta la herramienta, gira un poco, y el blanco también gira un poco, bit a poco, y la forma del diente se morde. La estructura de la herramienta es relativamente simple en comparación con el engranaje.

3. Fresado de engranajes

Es similar a las ranuras de fresado con una fresadora ordinaria. Use un cortador de fresado de disco o un cortador de molino con la misma forma que la ranura del diente de engranajes. Durante el procesamiento, el engranaje de piñón en blanco se fija en una tabla giratoria que se puede indexar. El El cortador de fresado gira y corta . Después de moler una ranura de dientes, se detiene y gira el engranaje en blanco por un ángulo de un diente (indexación), y luego procesa la siguiente ranura del diente.

De esta manera, los dientes se hacen uno por uno. Este método es relativamente simple y directo, y no requiere máquinas herramientas complejas específicas de engranaje. Es particularmente adecuado para Producción de una sola pieza, pequeña producción de lunas pequeñas , reparación o procesamiento de engranajes de modelos muy grandes y grandes. Pero la desventaja es de baja eficiencia y una precisión relativamente pobre, porque cada diente se procesa por separado, lo cual es propenso a errores acumulativos.

4. Corte de alambre

Este método no requiere un corte de contacto, y es particularmente adecuado para procesar piñones que se vuelven muy difíciles después del enfriamiento, o Engranajes con formas complejas y láminas delgadas . Se enciende un alambre de metal delgado (alambre de electrodo) para generar chispas de descarga entre el cable de electrodo y el engranaje en blanco. La alta temperatura de la chispa eléctrica ablata el metal poco a poco, y el perfil del engranaje se corta a lo largo del perfil de engranaje establecido.

Es una buena opción para engranajes de piñones con lotes pequeños, alta dureza y formas complejas. Sin embargo, su velocidad de procesamiento será relativamente lenta y el costo será relativamente alto.

5. Metalurgia en polvo

Este es un proceso de formación que no se puede obtener adecuado para Producción en masa de engranajes de piñones con estructuras menos complejas . El polvo de metal mezclado se coloca en un molde que coincide con la forma del engranaje, presiona en forma con gran presión y luego se envía a un horno de alta temperatura para que la sinterización convierta las partículas de polvo en piezas de engranaje sólido.

Este método puede producir un perfil de diente completo de una sola vez, con una eficiencia extremadamente alta y casi sin desperdicio. La precisión y la fuerza de los engranajes producidos generalmente no son tan altas como las producidas por corte, y la complejidad de la forma también está limitada por el molde.

Las siguientes son las capacidades clave de estos métodos de procesamiento:

| procesamiento | módulo típico aplicable (mm) | nivel típico de precisión del perfil dental (ISO) | tipos de engranajes maquinables | rugosidad de la superficie RA (μm) | Gear Hobbing | 0.5 - 10+ | it7-it9 | dientes rectos externos, dientes oblicuos externos y dientes helicoidales externos. | 1.6 - 6.3 | modelado de engranajes | 0.5 - 8 | it7-it9 | engranaje interno, engranaje múltiple, engranaje espolón externo, engranaje helicoidal externo. | 1.6 - 6.3 | dientes de fresado | 1 - 20+ | it9-it11 | dientes rectos externos y dientes oblicuos externos (limitado). | 3.2 - 12.5 |

| corte de alambre | 0.2 - 5 | it5-it7 | cualquier forma de dientes externos/internos (como láminas delgadas, formas irregulares). | 0.8-1.6 (alambre lento) | metalurgia en polvo | 0.3 - 5 | it8-it11 | Una estructura de dientes recta/recta externa relativamente simple. | 3.2-6.3 (estado sinterizado) |

Descripción:

- Módulo (mm): cuanto mayor sea el valor, mayor y más fuerte es los dientes.

- Grado de precisión del perfil de dientes (ISO): cuanto más pequeño sea el valor de TI, mayor es la precisión, más suave es la transmisión de engranajes y cuanto menor sea el ruido.

- Roughidez de la superficie RA (μm): cuanto más pequeño sea el valor, más suave es la superficie, menor es la fricción y cuanto más larga sea la vida.

¿Qué industrias usan a menudo el mecanizado de piñones?

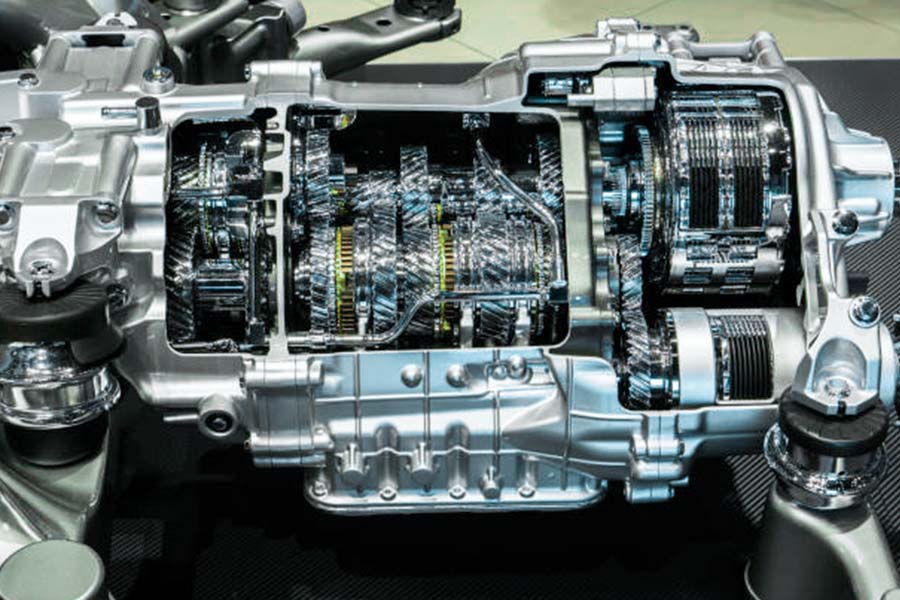

1. Industria automotriz

- Diferencial: Este es uno de los "principales campos de batalla" de Pinion Gears. A medida que un automóvil gira, las ruedas internas y externas tienen que rotar a diferentes velocidades. El engranaje del anillo y el piñón en la sincronización diferencial Para transferir la potencia de manera flexible para permitir que el giro sea suave y seguro. Sin él, sería difícil para el auto girar.

- Sistema de dirección: ¿Por qué la energía termina en las ruedas cuando gira el volante? Contiene un piñón dentro, que traduce directamente la rotación del volante en una traducción de las ruedas para moverse, y la retroalimentación es inmediata y directa.

- Caja de cambios: hay engranajes de diferentes tamaños en el interior, pero también se necesitan engranajes más pequeños adicionales, teniendo cuidado de cambiar y transferir la alimentación entre los engranajes alternativos para que el automóvil pueda moverse y detenerse, y el cambio de engranaje es suave.

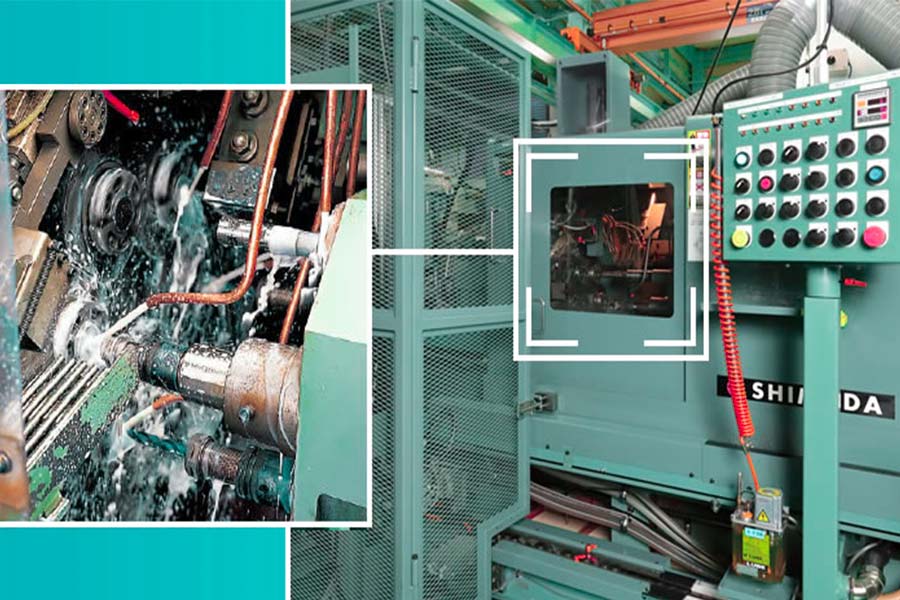

2. Equipo para la industria

- Machine Herramientas: En el sistema de alimentación y la unidad de husillo de las máquinas de fresado , los centros de mecanizado y los tornos, los engranajes en miniatura son responsables de controlar la velocidad y la posición de las herramientas o los bobinados con precisión, y están detrás de los héroes de los héroes de los héroes en el accesorio de accesimiento.

- Robots: gran parte de la flexibilidad de las articulaciones de los robots se basa en los reductores de engranajes de piñones muy precisos (como engranajes planetarios y engranajes armónicos) para lograr un movimiento de alta precisión, en el fin de que los mociones sean tan lisos y precisos.

- Varios equipos de producción de línea: desde equipos de paquetes de alimentos hasta equipos de impresión, si se trata de tiempo, cuantitativo y movimiento o transmisión de posicionamiento, casi puede ver los engranajes de piñón en silencio para que el ritmo de producción nunca se interrumpe.

3. Aeroespacial

- Motores: los motores de aeronaves contienen muchas cajas de cambios, y los engranajes de piñones son responsables de controlar con precisión el par y la velocidad de grandes accesorios, como generadores y bombas de combustible. No puede haber errores, que tienen vínculos directos con la seguridad de los vuelos.

- en mecanismo de retracción y extensión del tren de aterrizaje , los piñones se emplean para que un equipo tan pesado se extienda y se retraiga suavemente y de manera confiable, y no debe asomarse en momentos críticos.

- Sistema de control de vuelo: la acción de controlar las superficies de control del plano (alerones, tornillos, etc.) normalmente se expresa por piñones detrás de escena, y se requiere precisión absoluta y confiabilidad. Después de todo, se trata de cientos de vidas.

4. Equipo médico:

Esta industria exige requisitos muy exigentes sobre la precisión, confiabilidad y limpieza de los piñones. Por ejemplo:

- Equipo quirúrgico: el procedimiento ortopédico quirúrgico ortopédico, taladrones eléctricos, cortes de tejido o grapadores de sutura, etc., tienen piñones precisos como su núcleo de transmisión.

- Equipo de diagnóstico: grandes máquinas de escaneo médico como CT y MRI Beds de escaneo Necesita movimientos y elevaciones suaves, y los brazos robot de los analizadores bioquímicos automatizados, que analizan las muestras, todo sobre un sistema de transmisión fiible.

- Unidades de equipos dentales: ya sea un taladro dental que gira a alta velocidad o posición y mecanismo de ajuste de altura de una silla dental, requiere unidades de marcha precisas y duraderas.

- Dispositivos farmacéuticos: en dispositivos como bombas de insulina o bombas de infusión donde se requiere que la dosis del fármaco se controle con mucha precisión, el mecanismo de transmisión de medición del núcleo interno generalmente está compuesta de engranajes de alta precisión de piñones.

¿Cómo elegir el equipo para el mecanizado de piñones?

Aquí hay algunos equipos de uso común para el mecanizado de piñones:

| tipo de dispositivo | Procesando principalmente perfiles de dientes | rango de módulo típico aplicable | potencial de precisión | productividad | adecuado para la producción de lotes | costo relativo | máquina de cartera | dientes rectos y dientes helicoidales. | módulo pequeño y mediano. | tall | tall | cantidades medianas a grandes. | Rising-Falling | máquina de modelado de engranajes | dientes rectos, dientes helicoidales y dientes internos. | módulo pequeño y mediano. | tall | Rising-Falling | cantidades medianas a grandes. | Rising-Falling | máquina de fresado de engranajes (CNC) | dientes rectos, dientes helicoidales, complejo. | amplio rango. | Rising-Falling | bajo a medio | Piece una sola pieza pequeña. | Center | máquina de afeitar de engranajes | dientes rectos y dientes helicoidales. | módulo pequeño y mediano. | muy alto | tall | mecanizado de precisión a gran escala. | tall | máquina de molienda de engranajes | varios tipos de formas de dientes. | amplio rango | más alto | Low | lote pequeño de alta precisión. | muy alto |

| Centro compuesto de fresado de automóviles |

dientes rectos y dientes helicoidales (limitado).

|

pequeño módulo. | Rising-Falling | Rising-Falling | lotes pequeños y medianos. | muy alto |

1. Requisitos claros: enumere claramente todos los parámetros técnicos del piñón (forma del diente, módulo, precisión, material, tamaño) y requisitos de producción (lote, eficiencia).

2. Detección preliminar: Según la tabla anterior, excluya los tipos de equipos obviamente inadecuados (como La molinería rara vez se selecciona para la producción en masa , y la superficie dental de alta precisión generalmente requiere molienda).

.3. Precisión y eficiencia: en la premisa de cumplir con los requisitos básicos de precisión, dar prioridad al equipo que puede cumplir con el ciclo de producción. Gear Pashbing y Gear Forming suelen ser la primera opción para la producción en masa.

4. Consideración de requisitos especiales: si hay estructuras especiales como dientes internos y dientes de hombro, máquinas de forma de engranaje o equipos específicos de CNC pueden ser opciones necesarias. Si se requiere una precisión ultra alta y el material puede ser molido, la molienda de engranajes es la solución final.

5. Contabilidad de costos: Considere exhaustivamente el costo de compra del equipo, costo de la herramienta, costo de operación y mantenimiento, costo de mano de obra y costo de renovación de la planta.

6. Inspección del equipo: para los 2-3 tipos de equipos seleccionados y en profundidad de la inspección de los parámetros de rendimiento, confiabilidad, soporte técnico y servicios de marcas y modelos específicos.

¿Cómo lidiar con los desafíos del mecanizado de piñones?

1. Control de deformación

- La sujeción inadecuada del piñón es muy fácil de causar deformación. Se prefiere usar una abrazadera que pueda proporcionar un soporte de envoltura uniforme, como una coleta o un chuck de buzo suave personalizado.

- JS generalmente inserta un mandril de tamaño coincidente en el orificio interno del engranaje antes de sujetar a reducir la deformación de sujeción .

- Nota: La fuerza de sujeción debe ser correcta. Muy poco causará solidez y vibración, y demasiado aplastará o deformará directamente el engranaje.

2. Selección de herramientas

- La herramienta para cortar piñones debe ser muy dura y resistente al desgaste. Generalmente elegimos herramientas de carburo recubiertas como la primera opción, que son mucho más potentes que las herramientas de acero de alta velocidad ordinarias y podemos soportar velocidades más altas y alimentos más rápidos.

- El perfil del diente de la herramienta debe ser exactamente consistente con el perfil del diente diseñado, que es la base para garantizar la precisión final del perfil del diente.

- La cuchilla debe ser lo suficientemente aguda, de modo que el corte es de ala de trabajo y se genera menos calor, y no es fácil deformar el engranaje o quemar la superficie.

- Implementar estrictamente la gestión de la vida de la herramienta y reemplazar o regresar las herramientas desgastadas en el tiempo. El uso de herramientas usadas deteriorará la calidad de la superficie , producirá rebabas y afectará seriamente la precisión del tamaño y el perfil de dientes.

3. Establezca con precisión los parámetros de procesamiento

Asegurar la precisión de la máquina herramienta: antes del procesamiento, el agotamiento radial del eje de rotación de la herramienta y el accesorio deben verificarse y ajustarse para controlarlo a nivel de micras (<0.005 mm). La máquina en sí también debe ser estable para evitar el procesamiento de la vibración.

El corte se realiza en dos pasos:

- Primero, mecanizado áspero, elimine rápidamente la mayor parte del material, pero deje una cantidad uniforme y apropiada de asignación para terminar (por ejemplo, deje 0.2-0.3 mm).

- Entonces, terminar mecanizado , use alta velocidad del huso, alimento pequeño por diente y pequeña profundidad de corte para cortar la precisión y terminar poco a poco. Esto puede reducir la fuerza de corte y el calor.

Optimización de parámetros: los tres parámetros de velocidad (s), velocidad de alimentación (F) y profundidad de corte (AP) deben coincidir bien. La mayor velocidad, la alimentación más lenta y la profundidad de corte reducida suelen ser buenas para la precisión y la superficie, pero no deben ser demasiado extremas. Depende del material y la herramienta específicos.

4. Gestionar el corte y la lubricación

- Es difícil disipar el calor en el área de procesamiento del piñón, y la acumulación del calor de corte puede causar fácilmente la deformación de la pieza de trabajo y el desgaste de la herramienta acelerada.

- Se debe proporcionar un fluido adecuado de enfriamiento y lubricante y asegurarse de que se rocíe de manera precisa y continua en el área de corte. Para el acabado, los fluidos de corte a base de aceite generalmente proporcionan una mejor lubricación y calidad de la superficie.

- Si las condiciones lo permiten, el enfriamiento de alta presión puede enjuague de manera más efectiva las papas fritas y reducir la temperatura del área de corte.

5. Considere las propiedades del material

Seleccione Materiales de engranaje con textura uniforme y rendimiento estable.

Si el piñón necesita ser tratado térmicamente después del procesamiento, los cambios de tamaño y forma que pueden ser causados por el tratamiento térmico deben ser previstos.

Las contramedidas incluyen:

- Organice el tratamiento térmico antes del final final, y Realice el acabado después del tratamiento térmico Para corregir la deformación.

- Durante el acabado, reserve una cantidad de compensación de deformación específica basada en el material, el proceso de tratamiento térmico y la experiencia pasada.

Resumen

El mecanizado de piñones puede parecer algo pequeño, pero no es fácil hacerlo bien. Se concentra en todos los aspectos de la fabricación de precisión. Desde la selección de herramientas, métodos de corte u otros métodos de procesamiento especiales, hasta máquinas herramientas y equipos de precisión, cada paso requiere un profundo conocimiento profesional y la acumulación de experiencia. Solo entendiendo verdaderamente cómo procesar y dónde están los puntos clave del proceso, podemos diseñar y fabricar un sistema de transmisión de engranajes que gire constantemente, es eficiente y tiene bajo ruido.

Nuestra compañía JS se centra en este campo . Con una tecnología de proceso sólida y equipos avanzados, somos particularmente buenos para manejar los desafíos de procesamiento de estos piñones de precisión. Para aquellos engranajes pequeños extremadamente precisos, podemos cumplir con sus estrictos requisitos.

Elegir JS está eligiendo un socio fuerte en la fabricación de precisión. Obtenga más información sobre cómo podemos proporcionar ¡soluciones eficientes para sus necesidades de piñion!

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. js series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

JS es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija js tecnología Significa elegir eficiencia, calidad y profesionalismo. 1. ¿Cuál es el papel de piñón en la maquinaria? El papel central del piñón en la maquinaria es transmitir la potencia y cambiar la forma de movimiento (como la velocidad, el par, la dirección). Por lo general, se usa como rueda de conducción para combinar con grandes engranajes para conducir el sistema. 2. ¿Qué materiales se utilizan en la fabricación de piñion? Acero de alta resistencia (como 20crmnti), acero de aleación, acero inoxidable, hierro fundido y plásticos de ingeniería (como nylon). La elección específica depende de la resistencia, la resistencia al desgaste, la resistencia a la corrosión y las condiciones de trabajo. 3. ¿Qué máquinas herramientas se usan comúnmente para procesar el piñón? Gear Pobbing Machine (la mayoría de la corriente principal), máquina de modelado de engranajes, fresca CNC/centro de mecanizado, máquina de molienda para procesamiento fino cuando se requiere una precisión alta. 4. ¿Por qué es tan importante el procesamiento de piñones para la industria de precisión? La alta precisión del procesamiento del piñón determina directamente la eficiencia, el control de ruido y la vida útil del sistema de transmisión. Es la garantía central de la transmisión de energía de equipos de alta gama, como máquinas madre industriales, aeroespacial, etc. La precisión insuficiente conducirá a la falla del sistema. js team

Para obtener más información, visite nuestro sitio web: jsrpm.com Preguntas frecuentes

recurso