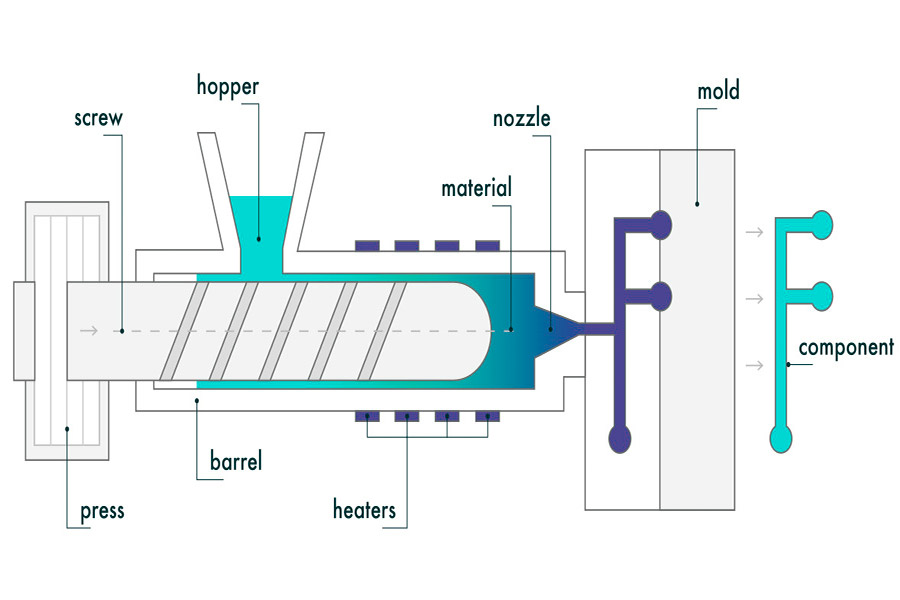

Moldura de inyección de plásticoes uno de los procesos más básicos y comúnmente utilizados para fabricar productos de plástico. Calienta y derrite las materias primas de plástico en la máquina de moldeo por inyección para que sea fluida. Luego, a alta presión, el plástico fundido se inyecta en un espacio de forma específico en un molde de acero bien cerrado a través de la boquilla de la máquina a alta velocidad. Después de que el plástico llena la cavidad, se solidifica con la ayuda del sistema de enfriamiento dentro del molde. Finalmente, cuando se abre el molde, se puede obtener una parte de plástico con la forma exacta de la cavidad.

El poder de este proceso radica en su capacidad para dar forma eficiente a las formas geométricas extremadamente complejas. Muchas de estas formas son costosas, ineficientes o simplemente imposibles de lograr utilizando otros métodos de fabricación.

Entonces, antes de evaluar siSu proyecto es adecuado para el servicio de moldeo por inyección de plástico., será útil comprender los siguientes puntos clave.

¿Qué es el moldeo por inyección de plástico?

El moldeo por inyección de plástico es el método central para fabricar una variedad de piezas de plástico personalizadas., ya sean necesidades diarias o productos industriales de alta gama.

Elproceso de moldeo por inyección de plásticoPrimero calienta y derrite pequeñas partículas de plástico, y luego las obliga a la cavidad de un molde de metal. Después de que el plástico se enfríe y se endurece en el interior y ha sido moldeado, abra el molde, elimine las piezas moldeadas y básicamente están listos para su uso.

Su mayor ventaja es que es particularmente adecuado para la producción en masa. Primero, hay menos desechos materiales, y segundo, el costo de cada parte puede mantenerse muy bajo. Debido a esto, las industrias como los dispositivos médicos, los bienes de consumo diarios y las piezas automotrices son particularmente aficionadas al usarlo.

JS es una empresa de moldeo por inyección de plástico líder en la industria. Si necesita servicios de moldeo por inyección de plástico, podemos hacerlo aquí. Ya sea que se trate de prueba y creación de prototipos, o las partes finales de la producción formal, podemos manejarlo. Las piezas se le pueden entregar tan rápido como 1 día.

¿Cómo hace paso a paso los productos de la inyección de plástico?

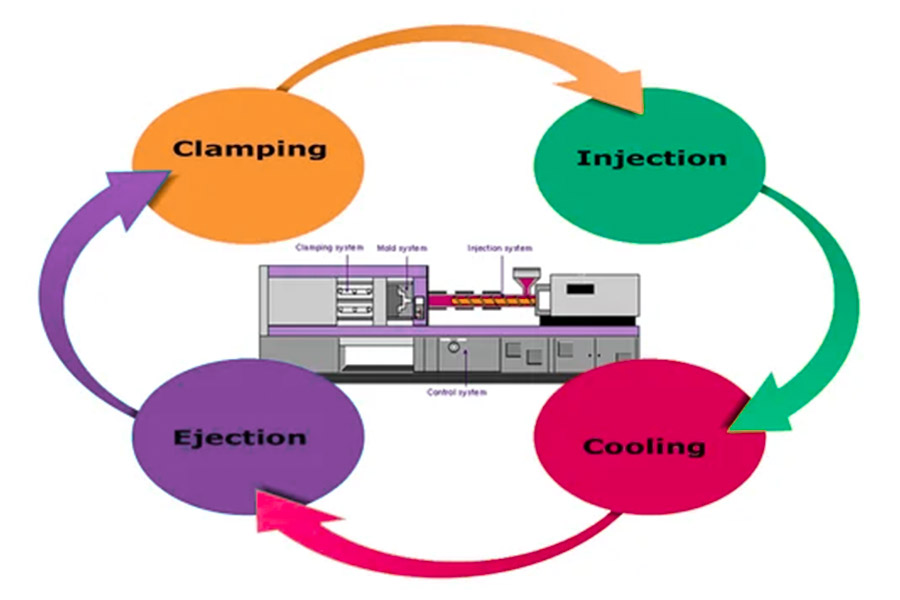

1. Cierre de moho

El primer paso de los trabajos de moldeo por inyección de plástico es cerrar el molde firmemente. Por lo general, hay dos mitades del molde en la máquina de moldeo por inyección. Este paso es mover la mitad inferior del molde hacia adelante y ajustarlo firmemente con la mitad superior del molde.

Cuando las dos mitades del molde están completamente cerradas, las partes elevadas y empotradas dentro de ellas (profesionalmente llamadas núcleos y cavidades) dejarán un espacio en el medio. La forma de este espacio es la forma del producto de plástico que queremos hacer al final.

En este momento, la máquina de moldeo por inyección usa mucha fuerza para bloquear el molde firmemente. Asegúrese de que los mohos superiores e inferiores siempre puedan mantenerse unidos en los pasos posteriores, incluso frente a una fuerte presión de inyección. Este paso es particularmente crítico para si un buen producto se puede hacer más adelante.

2. Inyección/relleno

Después de que el moho esté firmemente bloqueado, el siguiente paso esinyectar el plástico fundido en la cavidad del moho.

Los gránulos de plástico caen de la tolva hacia el barril calentado. El tornillo giratorio en el barril transporta los gránulos hacia adelante, mientras usa calefacción externa y su propia fricción para derretirlos en un fluido llamado fusión.

El plástico fundido se empuja hasta la parte delantera del tornillo y se acumula. Después de alcanzar el volumen de inyección preestablecida, el tornillo se detiene.

La etapa de inyección crítica sigue: el sistema hidráulico empuja fuertemente el tornillo hacia adelante a alta velocidad, inyectando el plástico fundido a través de la boquilla y hacia el molde a alta presión. El plástico fluye a través del sistema de corredores del molde (incluido el corredor principal y el corredor de la rama) y finalmente llena la cavidad formada por el molde cerrado.

El objetivo central de este paso es llenar de manera rápida, uniforme y completamente toda la cavidad a alta presión. Solo de esta manera se pueden replicar con precisión todos los detalles del molde aAsegúrese de la precisión de la forma y el tamaño del producto.

3. Presión de retención

DespuésLa fusión de plástico llena rápidamente la cavidad del moho a alta presión, el trabajo no está hecho. En este momento, la máquina no descargará la fuerza de inmediato, pero continuará manteniendo una cierta presión de inyección. Llamamos a esta etapa de presión de retención.

Cuando el plástico se enfría de un líquido caliente a un sólido, el volumen se encogerá naturalmente (al igual que la expansión térmica y la contracción). Si la presión no continúa, el plástico que se enfría y se solidifica se encoge y formará una cavidad dentro del producto o hará que el tamaño sea más pequeño y la forma distorsionada.

En este momento, continúe apoyando el plástico desde la parte posterior para que se pueda agregar más plástico fundido a la cavidad para compensar la parte del volumen que se desocupa debido al enfriamiento y la contracción. Haga el producto final completo, denso y preciso de tamaño.

Las referencias de clasificación de presión de retención de plástico común son las siguientes:

| Rango de retención de presión (MPA) | Dificultad de operación |

| 80 - 100 | Ideal |

| 100 - 120 | Más difícil |

| > 120 - 150 | muy alto |

Si supera los 120-150 MPa, los requisitos para máquinas, moldes y control de procesos serán muy altos.

4. Enfriamiento y solidificación

Después de que el plástico fundido llena la cavidad del moho, el molde debe mantenerse cerrado para permitir que el plástico se enfríe y se solidifique, cambiando de líquido a sólido. Este proceso se acompaña de la contracción natural del plástico.

El control de la temperatura del molde es la clave:

- La temperatura del molde afecta directamente la calidad del producto(como deformación, superficie y tamaño).

- Por lo general, el molde se calienta por la circulación de aceite caliente, o se enfría rápidamente por la circulación de agua fría.

- Algunos productos de precisión requieren calentamiento/enfriamiento alterno en el mismo ciclo y control de temperatura preciso.

El tiempo de enfriamiento es crítico:

Los plásticos deben enfriarse en el molde durante un tiempo suficiente antes de que puedan endurecerse por completo y establecerse. Si el período es demasiado breve, el producto puede deformarse fácilmente y el tamaño es inestable. Si el período es demasiado largo, creará ineficiencia. Es necesario encontrar el punto de tiempo adecuado para permitir que el producto se establezca por completo y el tamaño es el más estable.

Después de que las piezas de plástico se enfríen y se solidifican completamente y lo suficientemente resistente, puede proceder al siguiente paso.

5. Apertura de moho y expulsión de piezas

El siguiente paso es abrir el molde y eliminar el producto de plástico moldeado.

A diferencia del proceso inicial de cierre del molde, el molde inferior regresará y se liberará del molde superior. Convenientemente, una pieza llamada eyector dentro del molde empujará el producto recién moldeado y enfriado lejos del molde inferior.

Estos eyectores son particularmente importantes, especialmente al hacer productos con formas complejas o paredes gruesas que no son fáciles de desmoldarse. Sin el eyector, algunos productos pueden estar atrapados en el molde, y es casi imposible sacarlos intactos.

Otra cuestión clave es garantizar que el producto no se adhiera al molde superior. Porque el molde superior normalmente no se equipa con un dispositivo eyector. Por lo tanto,Diseño de un buen sistema de eyectorespara que el producto pueda caer suavemente cada vez es particularmente importante para la suavidad de todo el proceso de producción y la calidad del producto.

¿Qué factores se deben considerar al diseñar moldes de moldeo de inyección de plástico?

1. Espesor de pared uniforme

¡Esta es la principal prioridad! El grosor desigual conducirá a diferentes velocidades de enfriamiento de piezas. Las partes delgadas se endurecerán primero y las partes gruesas se endurecerán más tarde. Es fácil encoger, deformarse e incluso producir grietas de estrés interno.

2. Maneice las partes elevadas

Cuando las raíces de estos lugares se conectan a la pared principal, se debe hacer una transición redondeada. Pero el hecho clave es: ¡esta esquina redondeada no debe engrosar la raíz! La raíz se espesa, el enfriamiento se retrasa y es fácil encoger y formar pozos.Al diseñar, las esquinas redondeadas de la raíz deben transiciones naturalmentesin aumentar el grosor local.

3. Haga un buen uso de las costillas

Inserte costillas en áreas delgadas o puntos débiles de la pieza. El tamaño de la costilla debe mantenerse al mínimo (típicamente 50% -60% del grosor crítico de la pared), y las raíces también deben filetearse, y se les debe dar un ligero redimento, de lo contrario se rascarán o incluso se atascarán en la expulsión.

4. Elección de la posición de la puerta

La puerta es la puerta para que la fusión de plástico ingrese a la cavidad, ¡y es muy importante dónde ponerla! Si la puerta se abre en una superficie externa prominente,Dejará una marca de puerta fea. Trate de ocultarlo en un lugar discreto (como el lado interno, debajo de la costilla y el lugar cubierto después del ensamblaje).

En segundo lugar, la posición de la puerta afectará la dirección del flujo del plástico. Manténgase alejado de tener la línea de soldadura en una ubicación de alto estrés o alta prominencia y hacerla capaz de fluir toda la cavidad suavemente.

5. Elija una superficie de separación adecuada

Cuanto más intrincada sea la estructura del molde, mayores serán los requisitos de precisión y mayor es el material de calidad utilizado, menor será el costo del molde en sí.

Al seleccionar la superficie de separación, considere: ¿Cómo se puede desmolgar la pieza de la manera más simple posible? ¿Dónde localizar la línea de separación para que su efecto sobre la apariencia se reduzca?Las piezas de múltiples costados pueden tener más de una superficie de separación.

6. Consideraciones de costos

Cuanto más compleja sea la estructura del moho, mayores serán los requisitos de precisión y mejor será el material utilizado, más caro será el molde en sí.

Al diseñar, intente hacer que la estructura del molde sea simple, confiable, fácil de procesar y fácil de mantener, mientras cumple con los requisitos del producto. Si se puede lograr con una estructura simple, no lo haga demasiado complicado.

¿Cuáles son losmoldura de inyección de plásticotipos de máquinas?

En una fábrica de moldeo por inyección de plástico, elegir la máquina correcta es el primer paso. Hoy en día, hay tres tipos de máquinas convencionales: hidráulico, eléctrico e híbrido, y cada uno de ellos tiene sus propias características.

1. Máquina de moldeo por inyección hidráulica

Este tipo de máquina es la más antigua.Fue la única opción hasta la compañía japonesainventadola primera máquina eléctrica en la década de 1980. Las ventajas de las prensas hidráulicas son muy reales:

- Bajo precio: es el más barato de comprar y adecuado para fábricas con presupuestos ajustados.

- Guardar piezas: en caso de que las piezas estén rotas o necesiten ser reemplazadas después de años de uso, los accesorios no solo son más baratos, sino que también son más fáciles de comprar.

- Durable: sus piezas hidráulicas son fuertes y resistentes al desgaste, con una larga vida útil, generalmente hasta diez años.

- Potente: puede proporcionar una fuerza de sujeción extremadamente alta, que es muy adecuada para productos con un gran tamaño de moldeo o requisitos de alta fuerza de sujeción.

2. Máquina de moldeo por inyección eléctrica

Después de su nacimiento en la década de 1980, las máquinas de moldeo por inyección eléctrica se hicieron rápidamente populares. Las ventajas están frente a nosotros:

- Alta eficiencia energética: el motor solo funciona al ejecutar la acción, y hace tanto trabajo como utiliza electricidad, a diferencia de la prensa hidráulica que mantiene la bomba en funcionamiento todo el día y desperdicia electricidad.

- Mantenimiento fácil: ¡la mayor ventaja es que el aceite hidráulico no se usa! No existe riesgo de fuga de aceite, y no hay necesidad de cambiar el aceite y el filtro con frecuencia, lo que reduce el costo de los consumibles y la carga de trabajo de mantenimiento.

- Velocidad rápida y alta precisión: todas las acciones son impulsadas por servomotores, con control digital, precisión de repetición extremadamente alta, y el ciclo de moldeo generalmente es más corto, y básicamente no se requiere una supervisión humana.

- Limpio y ecológico: ¡la característica de no aceite es demasiado crítica! Es especialmente adecuado para campos con altos requisitos para la limpieza del entorno de producción,como la producción de piezas médicas, y es particularmente seguro usarlo en una habitación limpia.

3. Máquina de moldeo por inyección híbrida

Muchas personas piensan que el mezclador absorbe las fuerzas de hidráulica y eléctrica, principalmente para complementarse entre sí. Este es de hecho el caso:

- Combinación de fortalezas: combinando el ahorro de energía y la precisión del motor con las ventajas de la prensa hidráulica para proporcionar una gran fuerza de sujeción.

- Sistema hidráulico de alta eficiencia: el viejo motor de la bomba de aceite de velocidad fija se reemplaza con un motor de frecuencia variable de velocidad ajustable. La bomba de aceite solo funciona cuando es necesario, mejorando enormemente la tasa de utilización de energía del sistema hidráulico.

- Mantenimiento más fácil: la posibilidad de tiempo de inactividad es menor que la de la hidráulica pura o el eléctrico puro, y el mantenimiento es más fácil.

- Excelente rentabilidad: es más barato que el eléctrico completo y más caro que el hidráulico completo. Es una elección económica y práctica,especialmente para fabricantes de dispositivos médicosque prestan atención al rentabilidad.

Comparación de tres tipos de máquinas de moldeo por inyección:

| Característica | Máquina de moldeo por inyección hidráulica | Máquina de moldeo por inyección eléctrica | Máquina de moldeo por inyección híbrida |

| Nivel de precio | ★★★ (bajo) | ★ (alto) | ★★ (medio) |

| Nivel de consumo de energía | ★ (alto) | ★★★ (bajo) | ★★ (medio) |

| Costo de dificultad de mantenimiento /consumibles | ★ (necesita cambiar el elemento de aceite/filtro) | ★★★ (muy poco mantenimiento) | ★★ (moderado) |

| Velocidad y precisión de funcionamiento | ★★ (aceptable) | ★★★ (alto) | ★★★ (alto) |

| Nivel de limpieza | ★ (se debe prestar atención a las manchas de aceite) | ★★★ (sin contaminación del petróleo) | ★★ (menos contaminación del petróleo) |

| Fuerza de la fuerza de bloqueo | ★★★ (fuerte) | ★★ (medio) | ★★★ (fuerte) |

| Aplicación típica | Presupuesto limitado, artículos grandes y requisitos de limpieza promedio. | Componentes de alta precisión, entorno limpio médico, búsqueda de eficiencia y precisión. | Equilibrar el ahorro de costos de electricidad con fuertes capacidades y altos requisitos de rentabilidad. |

Por lo tanto, al elegir equipos de procesamiento, las compañías de moldeo por inyección de plástico deben considerar exhaustivamente las necesidades y condiciones específicas de producción, no solo el precio de la máquina.

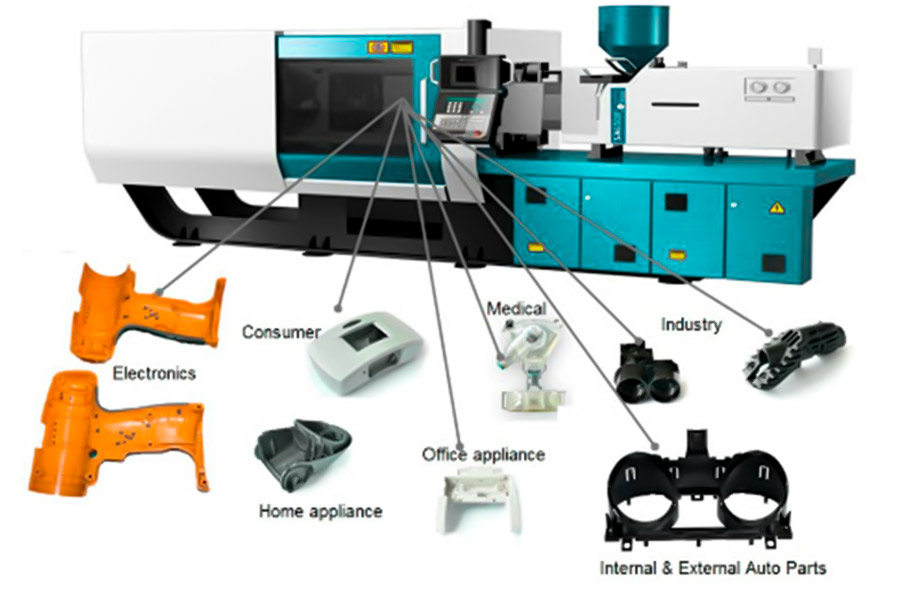

¿Cuáles son las aplicaciones clave del moldeo por inyección de plástico?

1. Industria médica

El campo de la medicina tiene requisitos extremadamente altos para la calidad del producto, que está directamente relacionado con la seguridad del paciente. El moldeo por inyección de plástico se usa ampliamente aquí, como varios equipos médicos, consumibles desechables comúnmente utilizados en hospitales, muchos componentes clave e inclusotodo el producto se completa mediante molduras de inyección.

El plástico es particularmente adecuado para entornos médicos. Primero, tiene una buena tolerancia a varios desinfectantes fuertes comúnmente utilizados en hospitales y puede soportar procedimientos de desinfección repetidos y estrictos. En segundo lugar, la superficie de algunos plásticos especiales es extremadamente densa y no tiene agujeros pequeños, lo que no es fácil de ocultar y criar bacterias, lo que ayuda a controlar la propagación de gérmenes en el entorno hospitalario.

2. Industria electrónica

Lo más común es hacer conchas para varios dispositivos, como los teléfonos móviles., Controles remotos de TV y capas de llave de automóvil, que están básicamente hechas a medida por máquinas de moldeo por inyección. Los plásticos son adecuados para productos electrónicos porque pueden resistir algunos entornos hostiles, como alta temperatura o corrosión química. Además, al hacer la carcasa, los agujeros deben abrirse para instalar botones, interruptores, etc. El moldeo por inyección se puede hacer directamente en un solo paso, lo cual es muy conveniente.

3. Industria de automóviles

Muchas piezas de plástico en automóviles son producidas por él. Por ejemplo, los parachoques, pedales, cubiertas de limpiaparabrisas en el exterior, así como el tablero, botones, interruptores, portavasos en el interior, muchos de los cuales están hechos de moldura de inyección de plástico.

Las empresas automotrices a menudo usan el proceso de moldeo por inyección de plástico, lo que hace que las cosas sean rápidas, precisas y fuertes. Para la producción a gran escala de automóviles, el moldeo por inyección de plástico automotriz puede garantizar que las piezas con las mismas especificaciones se realicen repetidamente, lo cual es particularmente importante. En segundo lugar, el plástico es mucho más ligero que el metal, lo que puede hacer que el automóvil sea más ligero pero también muy duradero, por lo que el automóvil es más eficiente en combustible.

4. Industria aeroespacial

El moldeo por inyección de plástico también se usa en muchos lugares en aviones y cohetes. ¡Su mayor ventaja es la ligereza! Ypuede hacer piezas con formas complejas, y también puede cumplir con lugares con requisitos de alta precisión. Por ejemplo, las cuchillas de motores a reacción, botones en la cabina, piezas de joystick, etc.

En esta industria consciente de la seguridad, el moldeo por inyección puede garantizar que cada parte cumpla con los estrictos estándares de seguridad y sea muy consistente.

Resumen

El núcleo de todo el ciclo de moldeo por inyección de plástico se encuentra en las cuatro etapas clave de cambio que el plástico sufre dentro del molde: calentamiento y fusión, inyección, soporte de presión y enfriamiento y modelado. Todo el proceso se basa en la cooperación estrecha de máquinas de moldeo de inyección altamente automatizadas y moldes bien hechos.

Para dominar esta tecnología eficiente, tres elementos deben controlarse con precisión al mismo tiempo: temperatura, presión y tiempo. Esta es la ventaja central deJS para proporcionar servicios de moldeo por inyección de plástico personalizado de alta calidad. Si necesita saber más sobre los servicios de moldeo por inyección de plástico, contáctenos y le responderemos rápidamente.

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie JSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:jsrpm.com

Preguntas frecuentes

1. ¿Cuáles son los componentes centrales de la máquina de moldeo por inyección?

Barril y tornillo, sujeción de cilindro y plantilla, mecanismo de eyector, sistema hidráulico/eléctrico y sistema de control.

2. ¿Cuál es el papel de la presión en el moldeo?

La presión impulsa la fusión de plástico para llenar rápidamente el moho, mantener la presión para evitar la contracción y asegurarse de que la sujeción esté apretada y no se desborda, lo que determina directamente la precisión dimensional del producto y la calidad de la apariencia.

3. ¿Por qué es tan importante la fuerza de sujeción?

La fuerza de sujeción debe ser mayor que la presión de inyección para sostener el moho firmemente. De lo contrario, cuando el plástico fundido se empuja con alta presión, el molde se abrirá y el plástico se exprimirá para formar flash o incluso dañar el equipo.

4. ¿Cuáles son las principales ventajas del moldeo por inyección de plástico?

El moldeo por inyección de plástico puede producir piezas complejas rápidamente y en grandes cantidades, con alta precisión y excelente consistencia, una amplia gama de opciones de materiales y procesos altamente automatizados, que es muy adecuado para la fabricación a gran escala que ahorra costos.

Recurso

Máquina de formación de plástico

Máquina de moldeo por inyección