عملية تنويع تقنية CNC (مثل تصنيع الطحن ، وآلات المخرطة ، وآلات الطحن ، وما إلى ذلك) الحدود المادية للآلات التقليدية ، ولكنها حققت أيضًا قفزة مزدوجة لحرية التصميم والإنتاجية من خلال الرقمنة.

SPAN CLASS =" SENTENCE "Data-translateid = 6dd3947fd4a68508508508149 data-pos = "0" data-len = "411" data-V-7B79C893 = ""> ، ولكنه قد أعاد تشكيل النظام البيئي للصناعة مع انخفاض بنسبة 20 ٪ في استهلاك الطاقة و 15 ٪ وفورات في التكاليف ، ووضع المعيار الفني للدقة والكفاءة والقدرة على الاستدامة في التصنيع الراقي.

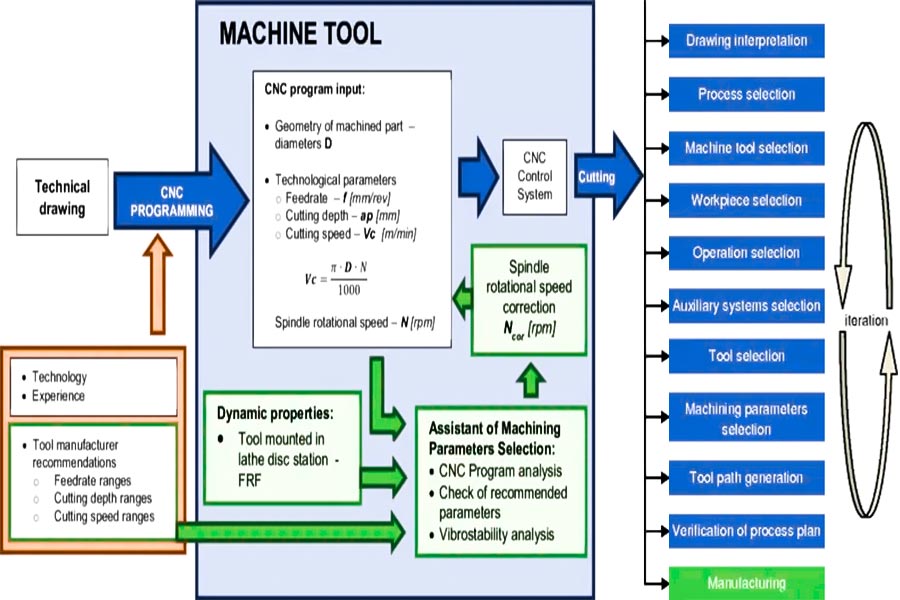

SPAN CLASS =" SENTENCE "Data-translateid = 6dd3947fd4a68508508508149 data-pos = "0" data-len = "411" Data-V-7B79C893 = ""> CNC-Machining هي نوع من تقنية التصنيع المتقدمة ، والتي يتم التحكم فيها بواسطة البرامج المبرمجة مسبقًا أتمتة عملية الآلات. في جوهرها ، يتم تحويل ملفات تصميم CAD إلى رموز تعليمات يمكن التعرف عليها الآلي (مثل G-Code) التي تدفع أداة الجهاز إلى معالجة مسارات الأدوات والسرعة والمعلمات الأخرى بدقة. يجمع النظام بأكمله بين تقنية CAD و CAM و Precision Mechanical Drive لتحقيق تصنيع قابلة للتكرار للغاية من أجزاء بسيطة إلى أسطح معقدة. بالمقارنة مع التشغيل اليدوي التقليدي ، فإن CNC تعمل على تحسين دقة الآلات (تصل إلى 0.005 مم) ، وكفاءة الإنتاجية واستخدام المواد ، وخاصة في الفضاء ، وأجزاء السيارات ، والأجهزة الطبية ، وما إلى ذلك ، والتي تتطلب تحملًا كبيرًا وجودة السطح. SPAN CLASS =" SENENCE "Data-translateid =" 2d0557884bec0e0e04a9 data-pos = "0" data-len = "160" data-V-7B79C893 = ""> Machining CNC هي نوع من التكنولوجيا المتقدمة التي تدرك الآلات التلقائية عالية الدقة من خلال التحكم العددي للكمبيوتر. span data-V-79C893 = ""

يتم استخدام أدوات القطع الدوار لـ مفصل متعدد المحاور . إنه مناسب لآلات السطح المعقدة والمحيقة ، مثل العفن ، وأجزاء الفضاء ، إلخ Data-V-7B79C893 = ""> وفقًا لنوع الأداة ، يمكن تقسيمها إلى طحن نهاية ، مطحنة سطحية ، طاحونة دائرية ، وما إلى ذلك ، مع ± 0.005 مم ، ودعم المعالجة الفعالة لمواد مختلفة مثل الألومنيوم والفولاذ والتيتانيوم. span class =" sentence "data-translateid =" d5047e8cb9407fd46ab93e51293e51293e51293e51293e51293e51293e5293e51293e51293e5293e5293e51293e5293e5293e51293e51293e5293e5293e5293e5293e51293e5293e5293e5293e5293. data-pos = "0" data-len = "158" Data-V-7B79C893 = ""> تصنيع سريع لقطع غيار السيارات ومكونات نقل الميكانيكية. 3.g rinding Machining الطحن الدقيق للخلافة بواسطة عجلة الطحن يستخدم بشكل أساسي في المعالجة النهائية لمواد الصلابة العالية مثل الكربريد الأسمنت ، والقرصينات المربوطة. تجمع التكنولوجيا بين الطحن والعمليات الأخرى إلى جهاز واحد لإكمال الآلات متعددة الأوجه في مثبتات ، مما يزيد من الكفاءة بأكثر من 40 ٪. تصنيع دبوس الفضاء ، الجهاز الطبي والمكونات المتكاملة ذات الدقة العالية الأخرى.  ما هو مبدأ تصنيع CNC؟

ما هو مبدأ تصنيع CNC؟

ما هي الأنواع الشائعة لآلات CNC؟

ما هي خصائص CNC Five Axis Machining؟

، لتحقيق تصنيع فعال ودقيق من خلال الحركة المتزامنة لخمس محاور (ثلاثة محاور خطية بالإضافة إلى محورين دوارين). تشمل ميزاتها الأساسية:

1.Multi-axis Linkage

2. Data-V-7B79C893 = ""> الدقة العالية والاتساق السطحي

عن طريق ضبط الأدوات ديناميكيًا في الوقت الفعلي ، والحفاظ على زوايا القطع المثلى ، وتقليل الاهتزاز وارتداء الأدوات ،

span data-7b79c893 = "" ultiptures معالجة الثقوب غير المنتظمة في وقت واحد ، والفوقيات العميقة ، والأسطح المائلة-على سبيل المثال. HREF = "https://jsrpm.com/industry/medical-device"> الهياكل المسامية المستخدمة في عمليات زرع العظام الطبية أو قنوات السوائل الدقيقة لمراوح السفن-في عملية واحدة. هذا يقلل من خطوات التجميع بعد الانتهاء.

5. مواد وعمليات قابلة للتكيف

متوافق مع الكربريدات المغطاة بالكربايد ، وسبائك تيتانيوم ، وأسباج الأليومينات ، والمركبات الأخرى ، والمواد المترتبة ، والقيام بالتجول ، والقيام بالتجول ، والتوافق. العمليات. يتكيف بسلاسة مع النماذج الأولية من خلال الإنتاج الضخم.

6. الأتمتة الذكية

برنامج CAM المتكامل يولد تلقائيًا ممثلات الأدوات المتفجرة ، في حين أن مراقبة الحالة في الوقت الفعلي. تتميز النماذج المتقدمة بالقياس والتعويض في العملية لضمان اتساق الدُفعات.

هل يجب اختيار الطحن أو التحول لمعالجة الألمنيوم؟

class = "sendence" data-translateid = "cf9c49447d664672a732f9d27209d498" data-pos = "0" data-len = "17" data-V-7B79C893 = "">

اعتماد طريقة التناوب على الأداة الخطي+الأداة الخطي: Milling Machining تعتمد الدقة على تخطيط مسار الأداة وصلابة الماكينة: span class =" sentence "data-translateid =" 2181781d52419999552fee556 data-len = "135" data-V-7B79C893 = ""> الحالة النموذجية: الخشونة الطبية ≤0.8μm ، هل تتوافق مع precision class = "sendence" data-translateid = "ed0160a0e15fe4347a83204a403e4164" data-pos = "0" data-len = "15" data-V-7B79C893 = ""> SPAN DATA-V-7B79C893 = ""

span class =" sentence "data-translateid =" 8e0e528299c86f04285d7484848484f data-pos = "0" data-len = "53" Data-V-7B79C893 = ""> تعتمد الدقة على جولة المغزل وهندسة الأدوات: span style = "font-size: 17px ؛

5. مزايا تكامل تقنية JS Choosing milling or turning requires a comprehensive consideration of the part shape, precision requirements, and material properties. JS can maximize the advantages of two processes through customized process solutions, such as complex surface milling (five axis linkage) and batch axis part turning (efficient automation). 1.Choose the tool material based on the workpiece material Soft metal materials (such as aluminum, copper) High hardness materials (such as quenched steel, titanium alloys) Composite or difficult to process materials (such as stainless steel, heat-resistant alloys) 2.Optimize tool parameters based on processing conditions Cutting speed (Vc) Feed rate (f) and cutting depth (ap) Cooling method 3.Tool geometric match machining requirements 4.Select coating process according to surface quality requirement High smoothness requirements (Ra <0.4μm): Choose diamond (PCD) or nano coatings with a friction coefficient of 0.1 or less (e.g. AlCrN). Resistance requirement (long service life): TiAlN/PVD coating is selected with an antioxidant temperature of 800°C and a 2-3 fold increase in abrasion resistance. Bonding requirements (e.g. processing stainless steel): Sulphur coatings (e.g. MoS₂) or diamond-like carbon (DLC) coatings are selected to reduce the formation of wafer nodules. 1.Different Functional Locations Code G (geometry instructions) Core functions: Control the motion trajectory of the machine tool and processing path, determine the movement of the machine tool. Typical Description: For example: G01 X10 Y20 F100, which represents moving directly from the current point at 100mm/ min (X=10, Y=20). Code M (Auxiliary function) Core function: Control the auxiliary action of the machine tool, not directly related to the cutting process. Typical Description: For example: M03 S1500, the spindle rotates at 1,500rpm. 2.Differences in syntax structure Code G Code M 3.Rules Execution order Code G Code M 4.Differences in programming tools G Code Programming M Code Programming 1.Five-axis linkage machining: Reduce the number of clamping times (one clamping can complete multi-faceted machining), avoid multiple positioning errors, improve processing efficiency by 30%-50%. 2.High-speed cutting technology: Tool speed can reach tens of thousands of rpm, cemented carbide processing speed is 2-3 times higher than traditional cutting methods, while maintaining accuracy of ±0.005mm. 3.Integrated lathe, milling: The integrated machine set lathe, milling, drilling and other functions in one, so that the turbine discs and other rotary parts machining time reduced by more than 40%. 4.Hybrid manufacturing model: 3D printing, CNC precision machining for rapid prototyping of complex structures (e.g. hollow lattices) requires about athird of the time of traditional processes, typically with a 50% reduction in the lead time for delivery of aerospace components. 5.Intelligent production scheduling system: Automatic optimization of tool paths and equipment loads, 25% increase in resource utilization when multiple orders are produced in parallel, and 48 hours increase in emergency order insertion response time. In the modern industrial system, CNC machining technology has developed from a traditional tool to a core engine of manufacturing innovation. From the initial coordinate control to today's intelligent decision-making, the technology has evolved to cover machining mill, machining lathe, multi axis linkage processing such as multi dimensional manufacturing ecosystem. Its core value lies not only in the industrial reproduction of micrometer level precision, but also in the construction of collaborative innovation paradigm of material process design. JS company is a benchmark practitioner in this area. By means of five-axis coupling technology, the error tolerance in the design and production of complex curved parts is realized. Under the synergy of lathe compound manufacturing and additive manufacturing, the material and structure limitation of traditional process is broken, and the production efficiency is raised to a new heights by automatic closed-loop control system. محتوى هذه الصفحة هو لأغراض إعلامية فقط. سلسلة JS لا توجد تمثيلات أو ضمان من أي نوع ، صريح أو ضمنيًا ، تم إجراؤه من أجل التزام أو اكتمال أو سودة المعلومات. لا ينبغي استنتاج أن معلمات الأداء ، التحمل الهندسي ، ميزات التصميم المحددة ، جودة المواد ونوعها أو صنعة التي سيوفرها المورد أو الشركة المصنعة من الطرف الثالث من خلال شبكة Jusheng. هذه هي مسؤولية المشتري اطلب عرض أسعار عن أجزاء لتحديد المتطلبات المحددة لهذه الأجزاء.

JS هي شركة رائدة في الصناعة التركيز على حلول التصنيع المخصصة. مع أكثر من 20 عامًا من الخبرة في خدمة أكثر من 5000 عميل ، فإننا نركز على الدقة العالية Machining CNC ، تم تجهيز مصنعنا بأكثر من 100 مراكز تصنيع من نوع 5 محاور ، وهو معتمد من ISO 9001: 2015. نحن نقدم حلول تصنيع سريعة وفعالة وعالية الجودة للعملاء في أكثر من 150 دولة في جميع أنحاء العالم. سواء كان إنتاجًا منخفضًا أو تخصيصًا جماعيًا ، يمكننا تلبية احتياجاتك بأسرع تسليم في غضون 24 ساعة. اختر jsrpm.com 1.What are the main uses of CNC turning? The lathe is mainly used to rotate symmetric parts (such as shaft and pin), and to realize outer circle, inner hole and thread processing by rotating the workpiece and fixing tool. 2.How to achieve high precision surface treatment in CNC milling? Surface roughness roughness of CNC milling is Ra 0.01μm by cutting tools of high precision tool, optimization of cutting parameters (speed/feed), error compensation technology, constant temperature environment and fine grinding. 3.What are the characteristics of car milling composite machining? Adopting lathe, milling, drilling integrated processing to reduce clamping errors, suitable for shaft, valve bodies and other axle parts processing. 4.How to choose the appropriate type of CNC machining? Material characteristics (metallic/non-metallic), shape complexity, accuracy requirements (tolerance ±0.001-0.1mm) and batch sizes need to be taken into account.

العملية الموصى بها

مزايا تقنية JS

دعم البيانات

الأشكال المعقدة

Milling

قدرة تصنيع الربط 5 محاور للتعامل مع الأسطح غير المنتظمة (مثل الألومنيوم الطيران).

case in point: Scaffolding Drone أكثر كفاءة بنسبة 30 ٪.

مكونات عمود الدُفعات

turn

يمكن للتجهيزات المتخصصة تحقيق عملية تجميع متعددة التقاط واحدة وتقليل أخطاء تحديد المواقع (دقة تحديد المواقع المتكررة ± 0.002 مم).

تظهر البيانات: السعة الإنتاجية اليومية من تصل أجزاء الألومنيوم إلى 800 قطعة (مقارنةً بمتوسط 650 قطعة).

تصنيع رفيع الجدران

Milling

يتم استخدام القطع عالي السرعة (السرعة 8000 دورة في الدقيقة) مع سائل التبريد مع تشوه أقل من 0.02 مم.

data test: The Flatness من من الألومنيوم 0.5 مم بعد الطحن 0.01mm.

سطح أملس

turn

الأداة المطلية بالماس لها التحكم في السرعة الخطية الثابتة و RA ≤0.2 ميكرون.

ملاحظات العملاء: بعد قلب لمعان قذيفة الألومنيوم بنسبة 40 ٪.

مؤشرات المفاتيح

عملية الطحن (مزايا JS)

عملية الدوران (ميزة JS)

القدرة على التكيف مع المواد

يمكن معالجة سبائك الألومنيوم مثل 6061/7075/2024 ودعم المعالجة المسبقة.

تم تجهيز المخرطة المخصصة بدوار من السيراميك ، مناسبة لمعالجة الألومنيوم المزور عالي الصلابة (مثل 2014-T6).

تحسين الكفاءة

CAM يتجنب الهامش تلقائيًا ، مما يزيد من كفاءة البرمجة بنسبة 50 ٪.

نظام تغيير الأداة المتزامن يقلل من وقت المساعدة بنسبة 30 ٪.

التحكم في التكلفة

قلل من ارتداء الأدوات بنسبة 25 ٪ (من خلال مراقبة التآكل الذكي).

قلل من تكلفة معالجة قطعة واحدة بنسبة 18 ٪ (بسبب ارتفاع معدل إعادة استخدام المباراة أثناء الإنتاج الضخم).

المؤشرات البيئية

تقلل تقنية القطع الجافة من استخدام سائل القطع بنسبة 70 ٪.

يوفر نظام التبريد المتداول 60 ٪ من الماء.

How to choose suitable lathe machining tools?

How to distinguish between the two programming languages for CNC machining?

How can JS shorten the delivery cycle of complex components?

Summary

إخلاء المسئولية

JS Team

FAQs

Resources